基于補氣增焓的空氣源熱泵機組噪聲識別及優化

李鐘昀, 莊琪, 閆麗俊, 張賀

(青島海信日立空調系統有限公司,山東青島266000)

0 引 言

隨著節能與環保問題愈發受到重視,作為PM2.5主要來源的北方傳統燃煤供熱方式愈發難以適應社會發展需求,各地制定了一系列“煤改電”政策加速淘汰燃煤供暖。作為重點推廣對象的空氣源熱泵機組具有高效節能、結構緊湊、便于安裝等特點,但市面上的空氣源熱泵機組低溫制熱能力較低,限制了其在嚴寒區域的推廣使用,而且運行時噪聲普遍較大,特別是安裝在商場、辦公樓、廠房屋頂時,具有極強穿透力的中低頻噪聲和振動會沿著建筑結構傳遞,對室內工作生活環境造成較大干擾,這已成為城市中一類普遍性的噪聲污染問題[1-3]。

針對上述背景,我公司擬研發基于補氣增焓的空氣源熱泵機組(28 kW),旨在提升煤改電市場空氣源熱泵機組的低溫制熱能力、能效及制冷能效值,以應對煤改電市場、別墅以及中小項目需求,因此對控制噪聲水平提出更高的要求。

本文首先介紹了基于補氣增焓的空氣源熱泵機組(28 kW)項目方案設計,然后根據設計的變更點制定了噪聲試驗方案,針對風機、壓縮機單體及整臺熱泵機組運行時的噪聲特性開展了研究,重點闡述了風機噪聲、補氣管振動、壓機四倍頻及水模塊冷媒流動音等問題的改善優化方案,為類似的噪聲與振動問題的解決提供依據和參考,也希望對熱泵機組的研發設計工作有一定的幫助。

1 項目方案設計

1.1 室外機設計方案

1)系統。核心部件壓縮機采用廣日補氣增焓壓縮機CA65KHDG-D1K2,且增加相應的補氣回路,補氣板式換熱器采用丹佛斯16片板式換熱器,取消油分離器、高壓儲液器、低壓傳感器,增加低壓開關。2)電控。針對煤改電市場昆蟲進入基板,導致基板短路燒毀問題,基板增加防瓢蟲、椿蟲結構設計;同時為提升機組能效,采用雙直流電動機。3)軟件。增加補氣控制。4)結構。外形尺寸為1650 mm×1100 mm×390 mm(高×寬×厚),因匹配板式換熱器,中隔板增加固定孔。

1.2 水模塊設計方案

1)結構。采用立式框體結構,外形尺寸為890 mm×520 mm×320 mm(高×寬×厚)。2)系統。換熱器為符合市場需求,采用防凍能力更強的殼管換熱器,內置膨脹水箱(不小于10 L)、排氣閥、安全閥、水流開關、線控器;輔助電加熱、水泵、水過濾器均采用外置方式;為保證制冷能效,采用電子膨脹閥節流。3)電控。增加水泵用外部繼電器和保險絲。4)線控器。采用煤改電專用線控器,并對其功能進行設計,加入一鍵電輔、一鍵hotstart控制。

室外機和水模塊系統循環圖分別如圖1、圖2所示。

圖1 室外機系統循環圖

圖2 水模塊系統循環圖

2 噪聲試驗方案設計

根據項目設計方案,室外機風機和壓縮機均是新引進設備,而機組主要噪聲源即為風機和壓縮機,因此室外機重點進行風機單體、壓機單體以及整機噪聲測試。水模塊采用殼管換熱器,且通過電子膨脹閥節流,因此重點關注冷媒音和傳遞音。本項目噪聲試驗方案參照國標《GB/T 25127.2-2010低環境溫度空氣源熱泵(冷水)機組 第2部分:戶用及類似用途的熱泵(冷水)機組設計》。

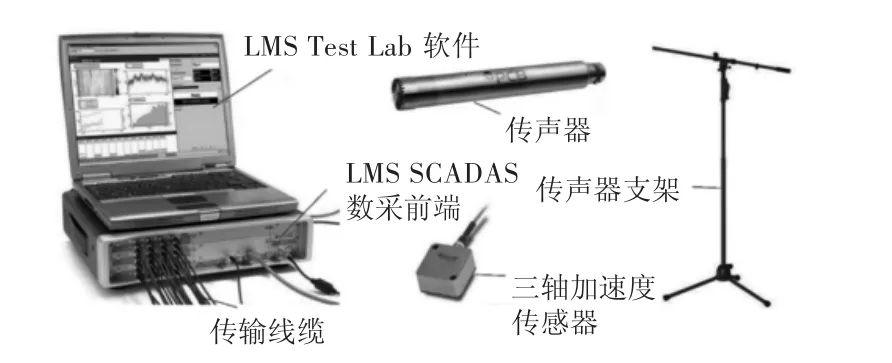

噪聲測試在半消音試驗室進行,采用LMS聲振測試系統,如圖3所示。該系統由安裝LMS Test Lab軟件的測試筆記本、LMS SCADAS數采前端、1/2 in傳聲器、PCB三軸加速度傳感器、傳輸線纜和傳聲器支架組成,集成了數據采集、數據信號處理、結構模態與聲學試驗等功能。

1)風機單體噪聲。室外機結構采用成熟的框體,因此風機單體噪聲測試主要關注各風機擋位運轉時新電動機與框體風道流場的匹配程度。連接調速工裝,根據風機轉速表手動調節轉速,使上下風機按照規定轉速穩定運轉(壓縮機不運轉)。根據《JB/T 4330-1999》附錄C的規定測試各個風機擋位運轉下的噪聲情況,測點位置如圖4所示。由于框體高度為1650 mm>1000 mm,麥克風測點高度為1.5 m。4個測點的平均聲壓級計算公式為

圖3 LMS聲振測試系統

2)壓機單體噪聲。根據國標《GB/T 15765-2014房間空氣調節器用全封閉型電動機-壓縮機》要求,將壓縮機單體裝上自身配用的橡膠墊,放置于半消聲試驗室的中央位置,壓縮機采用非剛性管接入置于半消聲試驗室外的代用制冷系統,運行工況為吸氣溫度18.3 ℃,吸氣壓力為0.995 MPa(蒸發溫度為7.2 ℃),排氣壓力3.358 MPa(冷凝溫度為54.4 ℃)。壓機單體噪聲測試采用半球面十點法,半球面的半徑為1 m,測試現場和測點位置如圖4、圖5所示。

圖4 風機噪聲測點位置

圖5 壓機噪聲測試現場和測點位置

3)整機噪聲。整機噪聲測試包括室外機和水模塊,噪聲測試方法與風機單體噪聲一致,即4個麥克風測點距離機組1 m,高度1.5 m,噪聲均值取四點聲壓級能量平均值。室外機測試工況為制熱掃頻(室外15 ℃,水溫36 ℃)、標準、過負荷和除霜。水模塊測試工況為標準制冷、標準制熱。

3 噪聲識別及優化

3.1 風機噪聲

1)試驗問題。對風機噪聲的判定指標為各個面OAPEAK≥標準值(10),且聽感無異常。而實測各個面OAPEAK最小值與標準值的對比如圖6所示,從圖中可以看出風機4擋和9擋運行時,MIN(OA-PEAK)明顯低于標準值。

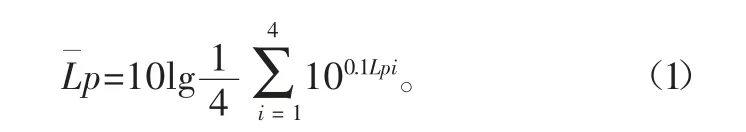

2)問題分析。風機4擋運行時MIN(OA-PEAK)=7.55,考慮到現場聽感可接受且該擋位使用頻率較低,故不做整改;風機9擋運行時,MIN(OA-PEAK)=6.02,機組有明顯的共振嗡嗡聲,分析圖7所示4個面的FFT頻譜可以看出,出現了77 Hz的峰值頻率,噪聲幅值最大可達30.3 dB(A)。通過對電動機支架進行仿真模態分析,電動機支架在80 Hz存在一階模態固有頻率,轉速倍頻與該固有頻率接近,導致共振產生。

圖6 實測各個面OA-PEAK最小值與標準值對比

圖7 風機9擋運行時4個面的FFT頻譜

3)解決對策。在不影響能力的前提下,將9擋轉速由306 r/min微調整為290 r/min后,避開電動機支架固有頻率,嗡嗡聲消失,噪聲可接受。

3.2 補氣管振動

1)試驗問題。整機制熱掃頻時發現,機組運轉時,補氣管振動劇烈,壓縮機倍頻幅值高,特別是高頻90 Hz以上運行時,幅值最大到60 dB(A)以上。

2)問題分析。管路的激勵源可以分為結構激勵和流體激勵。結構激勵是通過結構直接傳遞,比如補氣管和壓縮機剛性連接,導致振動直接傳遞到補氣管路。流體激勵是當雷諾數達到臨界限值(一般Re≥2000),冷媒以湍流的形式流動產生壓力脈動,激勵管路振動[3]。補氣管振動劇烈一方面是因為管路與激勵源剛性連接,另一方面是因為壓力脈動。

3)解決對策。考慮優化補氣管路管型,并增加擴張式消音器以形成緩沖腔來減弱壓力脈動的影響,降低振動。補氣管路走向的優化主要嘗試增加柔性設計,采用U形彎設計以增加管路的彈性,改變管路固有頻率,減小管路的振動位移。對重新設計的管路采用動力學響應分析,通過對管路模擬壓縮機激振源,施加一倍和二倍頻激勵,確認管路的振動情況,以優化設計出振動相對較小的管路走向。

擴張式消音器主要參數是消音器的長度l、進口直徑D1、擴張腔直徑D2和出口管徑D3,考慮到消音器進口管路連接板式換熱器,應盡可能保持柔性以減小振動,D1為9.7 mm。而出口管路連接壓縮機,考慮到支撐作用,D3為12.7 mm。進出口直徑不同的消音器消音量計算公式為

根據流體力學,查表制冷劑R410A熱力計算物理性質參數表可得:定壓比熱為CP=1.267 kJ/(kg·℃),定容比熱為CV=0.873 kJ/(kg·℃),制冷劑的密度為ρ=45.97 kg/m3。補氣的絕對壓力為P=1.3×Ps=1.09 MPa,聲音在冷媒中的傳播速度c為

通過測量發現補氣管脈動頻率主要為壓機倍頻(150~400 Hz),為確保對脈動頻率的消音量,最大消音頻率按照300 Hz計算,消音器的長度l為

圖8 消音曲線對比

圖9 消音器參數

根據我公司現有消音器通用化尺寸要求,選定消音器長度l為100 mm,通過Matlab分別仿真計算D2為40 mm、50 mm和60 mm的消音曲線,如圖8所示。結合室外機內部安裝空間和消音量,選定D2為50 mm。為了消除圖中所示的1000 Hz等奇數倍通過頻率,插入長度為擴張部分長度1/2的內插管。消音器詳細尺寸參數如圖9所示。

綜合上述整改方案后,優化前后的補氣管路走向對比如圖10所示。整機制熱掃頻驗證,壓機高頻運轉,倍頻音明顯改善,以壓機95 Hz運轉為例,整改前后各個面噪聲1/3倍頻程對比如圖11所示。從圖中可以看出正面OA值降了2.4 dB(A),主要影響聽感的二倍頻幅值降了17 dB(A);壓機面OA 值 降 了1.3 dB(A),二倍頻幅值降了9.3 dB(A);背面OA值降了5.4 dB (A),二倍頻幅值降了13.8 dB (A);側面OA 值降了4.8 dB(A),二倍頻幅值降了18.3 dB(A)。

圖10 優化前后的補氣管路走向對比

圖11 整改前后各個面噪聲1/3倍頻程對比

3.3 壓機四倍頻

1)試驗問題。兩臺整機噪聲的一致性較差,第一臺整改合格后,驗證第二臺整機,85 Hz以上高頻運轉,壓機四倍頻明顯高于第一臺,差值普遍在6~7 dB(A),噪聲不可接受。

2)問題分析。在第二臺整機管路上嘗試緊固管路降低振動,壓機四倍頻并沒有明顯改善,初步懷疑是第二臺壓機單體不良。首先將第一臺整機的壓機換到第二臺整機上,壓機四倍頻明顯減小。然后對兩臺壓機單體在壓機試驗臺上進行噪聲測試,測點位置為圖5的測點2~5。壓機90 Hz運轉時,兩臺壓機四倍頻362 Hz噪聲幅值對比如圖12所示,差值最大的測點能相差10 dB(A),確認根源為第二臺壓機單體不良。

圖12 兩臺壓機四倍頻362 Hz噪聲幅值對比

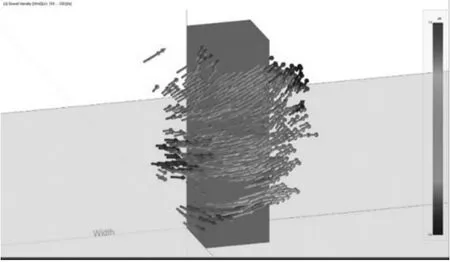

3)解決對策。對單體不良的第二臺壓機通過聲學刷LMS SoundBrush進行聲源定位,鎖定壓機四倍頻聲源為電動機和底部油池處,如圖13所示。與壓縮機廠家溝通后,廠家以此為方向進行排查,發現在小批制作時手工壓入吸油管的工藝不穩定,將生產工藝改為設備壓入,工藝穩定性較好,持續抽檢關注壓機四倍頻的穩定性,噪聲保持較好。我公司對批量生產的壓機進行單體和整機噪聲抽檢驗證,未出現異常。

3.4 水模塊冷媒音

1)試驗問題。標準制冷和標準制熱運轉時,水模塊冷媒音較大,導致實測噪聲值不滿足產品設計輸入噪聲值要求。

2)問題分析。冷媒音一般是壓力損失導致,容易發生在壓力急劇變化的位置。針對冷媒音問題,可以采用在聲源部位表面粘貼阻尼塊,使聲源部位的振動能量轉換為熱能耗散,從而降低冷媒音。由于冷媒音遍及整個水模塊管路,機械故障聽診器無法鎖定聲源,因此使用聲學刷LMS SoundBrush對水模塊的冷媒音進行聲源定位,鎖定聲源位置為電子膨脹閥附近,如圖14所示。

圖13 壓機四倍頻聲源定位結果

圖14 水模塊冷媒音聲源定位結果及阻尼塊包裹位置

3)解決對策。考慮到線體工藝包裹方式的可操作性,主要對電子膨脹閥閥前的管路包裹阻尼塊,如圖14所示。阻尼塊包裹后,標準制冷和標準制熱的冷媒音有所改善,實測噪聲值均滿足產品設計輸入噪聲值要求,以標準制熱為例,阻尼塊包裹前后的噪聲對比如圖15所示。從圖中可以看出,整改后正面OA值降了1.5 dB(A),殼管面OA值降了3 dB(A),背面OA值降了3 dB(A),側面OA值降了1.8 dB(A)。

4 結 語

圖15 標準制熱工況阻尼塊包裹前后各個面噪聲對比

本文主要總結了基于補氣增焓的空氣源熱泵機組研發過程中出現的典型噪聲問題,通過理論分析、仿真計算和試驗驗證,重點介紹了風機噪聲、補氣管振動、壓機四倍頻以及水模塊冷媒流動音的振動噪聲特性和解決對策,為類似噪聲與振動問題的解決提供依據和參考。本文的主要研究結論如下:1)針對成熟風道流場變更電動機后出現的風噪,適當調整轉速點避讓電動機支架固有頻率,可以有效減小共振音;2)針對補氣管振動問題,優化補氣管路管型,并增加擴張式消音器以形成緩沖腔可以有效減弱壓力脈動的影響,降低振動和噪聲;3)針對壓機四倍頻問題,通過聲源定位鎖定聲源為油池吸油管工藝不良,改良工藝可以有效降低壓機四倍頻;4)針對水模塊冷媒音問題,通過聲源定位鎖定聲源為電子膨脹閥附近,聲源位置附近包裹阻尼塊,將振動能量轉換為熱能耗散,可以有效改善冷媒音。