4種圓鋸刀高速干切削316L不銹鋼的適應性研究

周意漾,李必文,顧劍濤,李杰,周先陽

(1.南華大學 機械工程學院,湖南 衡陽421001;2.中國核動力研究設計院,成都610213)

0 引 言

某核工程熱室經常需要對核燃料棒或核設施金屬零部件進行干切削切割取樣,以備研究分析[1]。承擔切割工作的X6132W型臥式銑床主要依靠機械臂遙控操作,由于機床本身的原因及受操縱復雜程度的限制,該銑床主軸轉速一般固定在190 r/min。為適應高速干切削的需要,所使用的刀具有直徑180~200 mm、厚度2.5 mm的硬質合金銑刀片,或直徑150~200 mm、厚度1.5~1.8 mm的金剛石砂輪片。因含鈷量高,硬質合金銑刀片報廢后清潔解控工作量較大;因干切削溫度高,金剛石砂輪片時常發生磨粒從銅基結合劑脫落的現象[2]。本文以市售150×2.0×72Z規格的M2普通圓鋸刀、TiN涂層圓鋸刀、氮化圓鋸刀,以及自制的激光表面淬火強化圓鋸刀為研究對象[3-4],考察其在190 r/min轉速下干切削φ25×3.5規格316L奧氏體不銹鋼管材的切削性能及磨損和失效機理,以期為熱室選用高品質、低成本、長壽命的圓鋸刀提供依據,并達成減少熱室遙控操作換刀及后續清潔解控報廢刀具工作量的目的。

1 原始刀具檢測及激光強化刀的制備

1.1 3種市售圓鋸刀的檢測

150×2.0×72Z規格的普通圓鋸刀、TiN涂層及氮化圓鋸刀均制有φ52 mm的圓臺用于裝夾,兩側面從齒頂至圓臺內凹量從0增至0.07 mm。用JX6大型工具顯微鏡測量相關幾何參數,用TH320全洛氏硬度計測量刀齒部分表面硬度,檢測結果如表1所示。后續的激光表面強化工藝在普通圓鋸刀上進行。

表1 3種圓鋸刀的檢測結果

1.2 激光表面熔凝淬火高速鋼圓鋸刀的制備

圖1 激光熔凝淬火刀

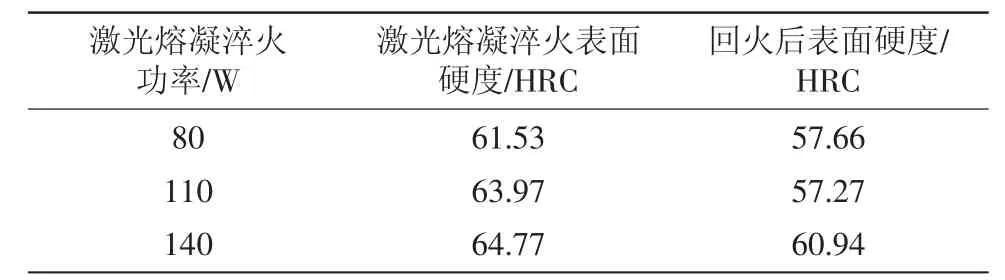

采用500 W光纖激光器,分別以80 W、110 W、140 W的激光功率,以及固定的40 mm離焦量、2 mm光斑直徑、8 mm/s掃描速度、50%搭接率等加工參數,在2片普通圓鋸刀的刀齒兩側面熔凝淬火加工出3個均布的25 mm×15 mm區域,每區域進行了16道的之字形掃描,如圖1所示。將其中一片刀進行560 ℃回火,并進行回火前后的表面硬度比對,如表2所示。

表2 激光表面熔凝淬火圓鋸刀560 ℃回火前后的表面硬度

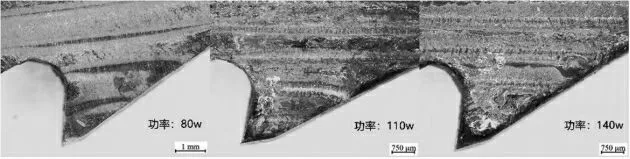

鑒于經560 ℃回火的刀側表面硬度均有較大幅度下降,激光熔凝淬火并沒有提高薄片圓鋸刀的回火穩定性,而激光表面熔凝淬火后不再回火才是受歡迎的工藝方案,故直接選擇不再回火的激光表面熔凝淬火圓鋸刀用于切削實驗。圖2為DVM6徠卡三維視頻顯微鏡下觀察到的3個區域刀齒的表面形貌,可見刀刃都沒有出現微熔現象,但隨著激光功率的提高,加工區域的表面粗糙度逐漸劣化。經機械比較儀檢測,在3個區域的激光掃描路徑上均有0.025~0.030 mm的凸起。

圖2 經激光表面熔凝淬火的刀側表面形貌

2 高速干切削實驗

2.1 實驗條件

切削機床:XA6132型臥式銑床,未使用橫梁和吊架,刀桿為懸臂式。切削刀具:M2普通圓鋸刀、TiN涂層圓鋸刀、氮化圓鋸刀及激光熔凝淬火圓鋸刀,規格150×2.0×72Z,帶鍵安裝。工件材料為φ25×3.5規格的316L奧氏體不銹鋼管材,該材料常用于制造核電系統管道、法蘭和封頭。工件裝夾:虎鉗夾持,每次切削時伸出量30 mm。干切削用量:主軸轉速190 r/min,即線速度為89.53 m/min,遠高于鋸切不銹鋼材料時采用的30 m/min經驗值;縱向進給量經前期實驗取為160 mm/min,以達到加工效率與刀具耐用度之間的平衡。刀具切削部位不使用鋼絲刷除屑,以求與熱室切削條件一致。

2.2 實驗現象

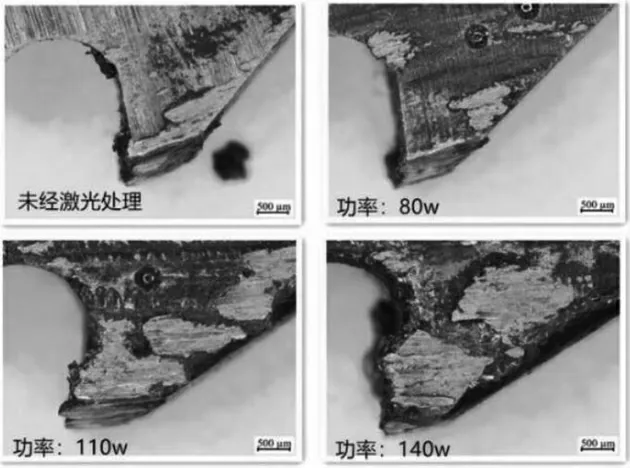

實驗設計為:每片刀鋸切出20件厚度為10 mm的樣件,觀測刀側表面形貌,繼續切削至磨鈍狀態后再進行觀測。本實驗設定的刀具磨鈍標準為:刀具有明顯破損或斷齒、鋸切時有尖嘯、切屑變色發藍且伴隨工件明顯發紅現象。實驗實際情況為:普通圓鋸刀、TiN涂層及氮化圓鋸刀鋸切完20件時均處于正常磨損階段,其最終的使用壽命分別為鋸切了22件、34件、39件,而激光熔凝淬火刀鋸切10件后即告失效。圖3中a1~a3為普通刀、b1~b3為TiN涂層刀、c1~c3為氮化刀分別在原始出廠狀態、鋸切20件后狀態、失效狀態的刀齒側面表面形貌,表3對這3種刀的失效狀態進行了比對。圖4為激光熔凝淬火刀鋸切10件后的刀齒側面表面形貌,表4對未經激光處理刀齒及經不同激光功率處理的刀齒進行了比對。

圖3 3種圓鋸刀各狀態下側面的表面形貌

圖4 失效激光熔凝淬火刀各區域側面的表面形貌

表3 3種圓鋸刀的失效狀態

表4 失效激光熔凝淬火刀的刀齒狀態

3 各圓鋸刀高速干切削的適應性機理分析

316L管材的加工硬化現象會顯著增大圓鋸刀的切削力并加速刀具的磨損,其較低的導熱系數導致的切削高溫會使刀具的黏結磨損加劇。熱室干切削現在采用的硬質合金銑刀片盡管有適應高切削速度、在900~1000 ℃保持60 HRC的熱硬性且耐磨性好的優點,但在切削溫度高于800 ℃時易發生擴散磨損,導致刀具貧碳、貧鎢,且有低硬度、高脆性的復合碳化物產生,又由于硬質合金中作為黏結劑的59Co吸收中子后會變成半衰期為5.272 a的放射性60Co,從而大幅度增加報廢刀具的清潔解控工作量,故不宜采用[5]。89.53 m/min的干切削線速度盡管對于圓鋸刀鋸切可稱為高速,但遠遠達不到金剛石砂輪工作所要求的12~30 m/s磨削速度,其后果是:單顆磨粒負荷的大幅度增加易導致磨粒脫落,磨削區的高溫易導致磨粒的氧化和石墨化[6-7]。加上成本很高,故亦不宜采用。

3.1 TiN涂層及氮化圓鋸刀的適應性機理分析

由圖3可以觀察到普通圓鋸刀、TiN涂層及氮化圓鋸刀在轉速190 r/min、縱向進給量160 mm/min干切削鋸切316L管材時,刀尖強度均滿足要求,未出現崩刃現象,刀具磨損的規律為:前刀面以黏結磨損為主但均未形成明顯的月牙洼,產生逐漸變大的切削瘤但基本未形成負前角;后刀面及側后刀面以機械磨損為主,隨著切削次數的增加,刀尖磨鈍、齒高降低、刀側表面磨損或剝落的情況越發明顯。

TiN涂層圓鋸刀橫截面在蔡司EVO 18 掃描電鏡下的SEM照片如圖5所示,表明2 μm厚的PVD涂層在初期磨損和較緩慢的正常磨損階段有效地發揮了高表面硬度、小摩擦因數的硬隔膜作用[8],使其耐用度達到普通圓鋸刀的1.55倍。結合表3可知,當刃口部位涂層磨穿時切削性能迅速下降,特別是部分涂層被掀裂后,相應部位側刃會出現破損現象。由于其頂刃后角為25°,遠大于普通圓鋸刀的15°,故后刀面并未出現普通圓鋸刀產生的發藍現象。

圖5 TiN涂層圓鋸刀的SEM照片

圖6 氮化圓鋸刀的SEM照片

氮化圓鋸刀橫截面的SEM照片如圖6所示,可觀測到:刀具表面最外層是厚度為0.014 mm、具有多孔特征的Fe3O4氧化層,氧化物本身具有較好的減磨特別是高溫減磨作用,多孔結構增加了其散熱能力,使得氮化圓鋸刀的切削瘤最小并能較長時間地保持高溫紅硬性;次外層是厚度為0.05 mm的氮化物層,具有較高的硬度、較好的耐磨性和回火穩定性[9]。氮化圓鋸刀的耐用度達到普通圓鋸刀的1.77倍正是得益于其表層的結構及特性。盡管該刀的刀尖角最小,但由于經氧氨氣體軟氮化處理時滲層深度和氮濃度控制適當,刀具整體上保持了良好的韌性[10],因此并未發生普通氣體氮化處理刀具切削時常出現的崩刃及沿鍵槽底端尖角開裂的現象。與TiN涂層圓鋸刀類似,當刃口部位滲層磨穿或掀裂后,刀具切削性能會迅速下降并在掀裂部位出現側刃破損現象。

3.2 激光熔凝淬火圓鋸刀的適應性機理分析

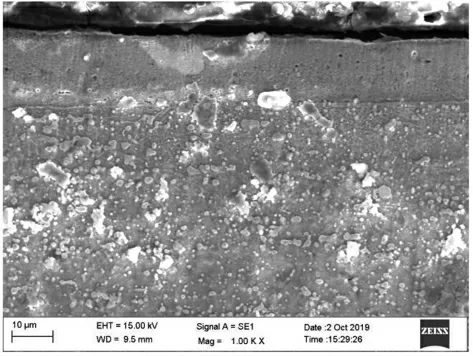

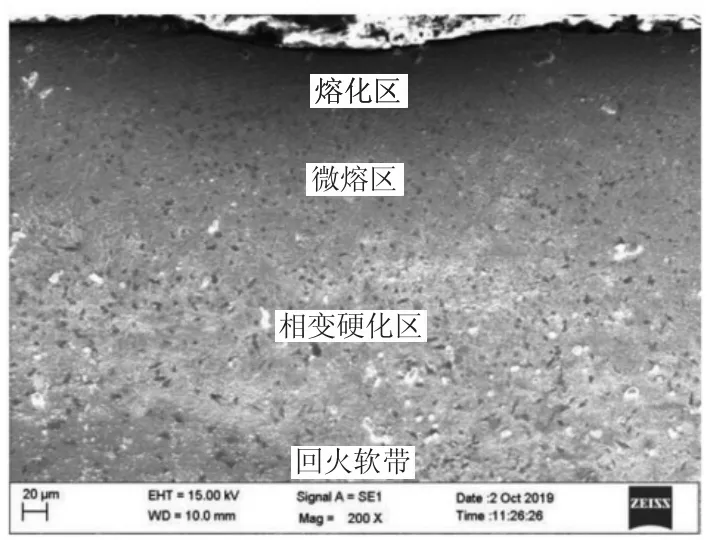

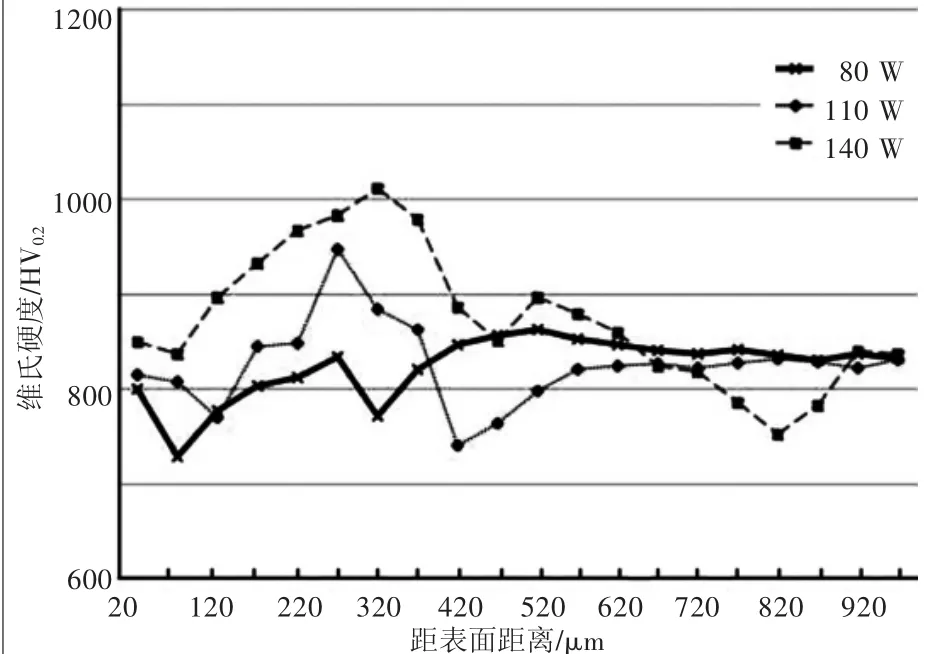

圖7為圓鋸刀經140 W激光熔凝淬火區域的SEM照片,可看出其激光加熱層顯微組織由外向內明顯地分為熔化區、微熔區、相變硬化區和回火軟帶等4個區域。圖8為HXD-1000B 顯微硬度計測試出的3個激光功率熔凝淬火試樣橫截面的顯微硬度。分析如下:80 W加工參數下的功率密度不能達成強化刀具表面的目的;有別于半無限大試樣橫截面顯微硬度的最大值出現在熔化區、且熔化區富含未溶碳化物的檢測結果[11],實驗薄片圓鋸刀激光熔凝淬火試樣顯微硬度的最大值均出現在相變硬化區;盡管還可由圖9觀察到熔化區為等軸晶、微熔區為樹枝晶,但進一步結合EDS、XRD檢測可判斷,相變硬化區由外向內未熔碳化物數量的逐漸增加、板條馬氏體的高密度位錯等因素所引起的綜合強化作用更為明顯;由于相變硬化區較深,在刀側不均勻磨損及側刃破損先行發生的情況下,要充分發揮相變硬化區的硬度優勢是比較困難的,而如果將刀側先磨削加工至相變硬化區則又會降低圓鋸刀的整體強度。

對于刀側表面硬度得到提高的110 W、140 W激光熔凝淬火區域刀齒的磨損和破損現象較80 W的嚴重得多的現象,分析如下:隨著激光功率的增加,熔凝淬火層的表面殘余拉應力增大,會加劇其內部的應力集中,可能造成材料的早期破壞;由于激光處理的圓鋸刀厚度僅為2 mm,激光熔凝淬火使刀側表面硬度提高,但由圖8可以看出,140 W功率下刀片基本淬透、110 W功率下刀片接近淬透,而淬透會引起韌性下降,耐磨性反而會降低;經低功率激光處理的區域刀齒的變形引起的振擺小、表面形貌劣化最小,減少了刀具的磨損;激光熔凝淬火圓鋸刀高速干切削時產生了相變磨損,即在550~600 ℃干切削時刀具表面的馬氏體組織轉化為索氏體組織,因硬度降低而加劇了磨損。

圖7 140 W激光熔凝淬火區域的SEM照片

圖8 不同激光功率熔凝淬火試樣橫截面的顯微硬度

圖9 熔化區(上部)、微熔區(下部)的SEM照片

4 結論

相比于M2普通圓鋸刀,氮化及TiN涂層圓鋸刀具有更好的高速干切削316L材料的適應性,其耐用度分別為普通圓鋸刀的1.77倍、1.55倍,可作為熱室現行使用的硬質合金銑刀片、金剛石砂輪片的替代品。合適的激光熔凝淬火參數可提高薄片圓鋸刀的刀側表面硬度,但該類刀具由于具有高硬度的相變硬化區位置較深、刀片基本或接近淬透、應力集中、耐磨性降低、表面形貌劣化、相變磨損等問題的存在,要應用于316L材料的高速干切削還需進一步研究。