動力鋰離子電池脈沖功率控制失效影響分析

高 斌,趙二明,朱詠光,劉立業

(1.北京華特時代電動汽車技術有限公司 RESS系統開發部,北京 101300;2.江西昌河汽車有限責任公司北京分公司 新能源開發部,北京 101300)

0 引 言

脈沖充放電循環可以造成動力鋰電池容量和功率等特性出現衰減,主要與鋰電池電極材料破壞及電解液消耗有關,體現為內阻增加、容量及功率性能下降,脈沖放電中溫升的增加也加速了該過程[1]。

隨著電動汽車對加速性能要求提高,尤其是一些純電動跑車更是存在極速工況,電機配置峰值功率非常大,對動力電池脈沖放電倍率要求達到4C以上,在動力系統脈沖功率需求控制失效情況下,動力電池實際脈沖放電倍率可能達6C以上,顯著超過電池額定脈沖倍率;同時,電池熱管理系統設計也在不斷進步,使電池工作在高功率區、長壽命區間[2],甚至可以控制電池系統溫差在5℃以內,溫度波動范圍小于20℃。因此需要在電池工作溫度有效控制條件下,進一步試驗分析脈沖功率控制失效對動力電池電性能衰減及安全性的影響,為整車電池系統設計提供指導。

1 試驗介紹

1.1 試驗裝置

所搭建的試驗裝置如圖1所示,由6部件組成:(1)環境艙;(2)36Ah三元軟包電芯,電壓使用范圍為2.75 V~4.12 V,最大脈沖倍率為4C/10s,共3支電芯樣本,電芯樣本分別編號DC01、DC02、DC03;(3)1 mm厚度導熱鋁板,用于輔助電芯散熱;(4)0.7 mm厚聚氨酯泡棉,用于吸收電芯膨脹;(5)電芯約束工裝,設置100 N約束壓力,模擬電池模組環境;(6)電芯溫度監控裝置,在充放電柜中集成,傳感器連接電芯負極極耳,控制電芯溫度上限小于35℃,使電池工作在最佳溫度范圍內。

圖1 試驗裝置示意圖

1.2 試驗方案及條件

試驗設備采用寧波拜特5V/600A充放電柜進行電芯充放電測試,環境艙采用宏展PT-225高低溫環境艙,試驗環境設置為25℃。

脈沖循環壽命測試方案為:(1)將3個電芯DC01、DC02、DC03分別連接充放電柜的3個測試通道,負極極耳監控電芯溫度;(2)在(25±2)℃環境條件下,使用0.5 C充電至模組電壓4.12 V,靜置1 h;(3)模擬超出電池最大脈沖倍率50%,使用6C脈沖放電10 s,間隔40 s 后再次脈沖放電,重復脈沖放電至單體3.1 V,靜置30 min;(4)重復步驟2、步驟3進行充放電脈沖循環測試,測試過程中若超過最佳工作溫度上限35℃,靜置1 h 后重新啟動測試。

2 試驗結果分析

2.1 脈沖循環壽命結果

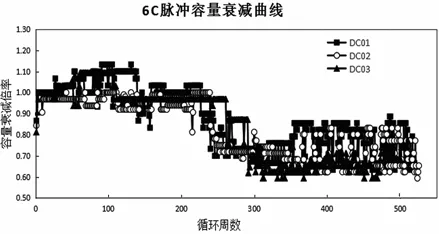

計算每個完整放電周期6C脈沖累計容量,容量衰減曲線如圖2所示。在循環至100周時,3個電芯樣本容量出現一定增加,主要與電芯容量激活有關;在循環到280周時,電芯樣本容量保持率衰減到0.8以下,300~500周測試過程中容量衰減率基本穩定在0.7左右,容量衰減達到30%。

圖2 容量衰減曲線圖

2.2 直流內阻DCR對比分析

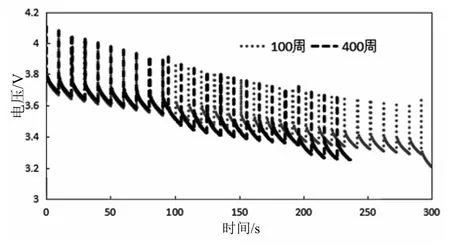

3個電芯樣本容量在第100周循環處于最佳狀態,在第400周循環容量明顯衰減,選取DC02樣品對比第100周、第400周脈沖放電曲線,如圖3所示。在100%SOC衰減至70%SOC階段,脈沖放電曲線基本一致,表明在該SOC區間,電芯第100周、第400周DCR沒有明顯區別;在小于70%SOC區間范圍,電芯第400周脈沖放電曲線的壓降明顯增大,表明電芯在第400周DCR明顯增大,導致電芯更快觸發電壓下限而終止放電。

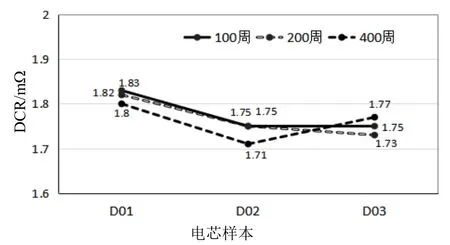

在90%SOC,測試電芯第100周、第200周、第400周DCR值如圖4所示。不同循環周數DCR數值差異小于3%,與脈沖放電曲線顯示結果一致。分析得出:在SOC較高范圍區間,電芯極片活性較強,電芯脈沖循環測試導致的老化對鋰離子內部遷移阻力影響較小[3]。

圖3 DC02電芯第100周、400周脈沖放電曲線對比圖

圖4 90%SOC狀態DCR對比圖

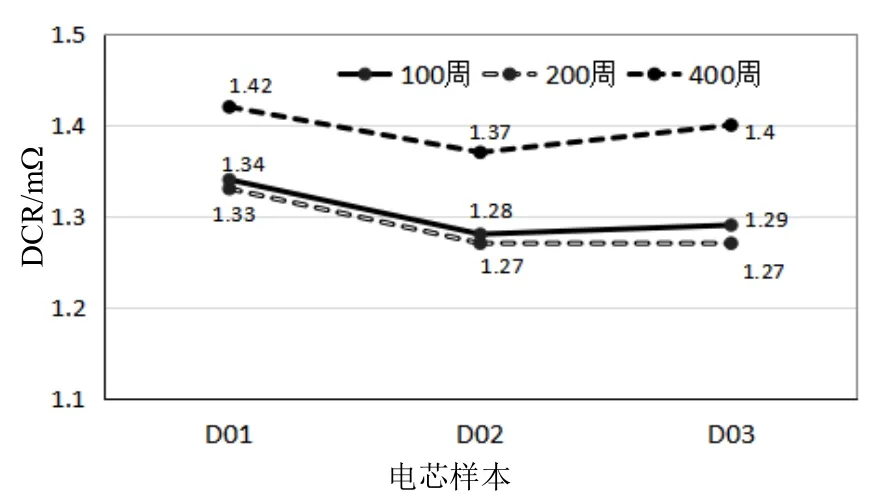

在40%SOC,測試電芯第100周、第200周、第400周DCR值如圖5所示。在第200周之前,電芯DCR沒有明顯變化;在第400周時,電芯DCR增加8%,與脈沖放電曲線顯示結果一致。分析得出:在SOC較低范圍區間,電芯脈沖循環測試導致的老化一定程度上影響鋰離子內部遷移,進而導致電芯放電容量降低[4]。

圖5 40%SOC狀態DCR對比圖

2.3 電芯拆解分析

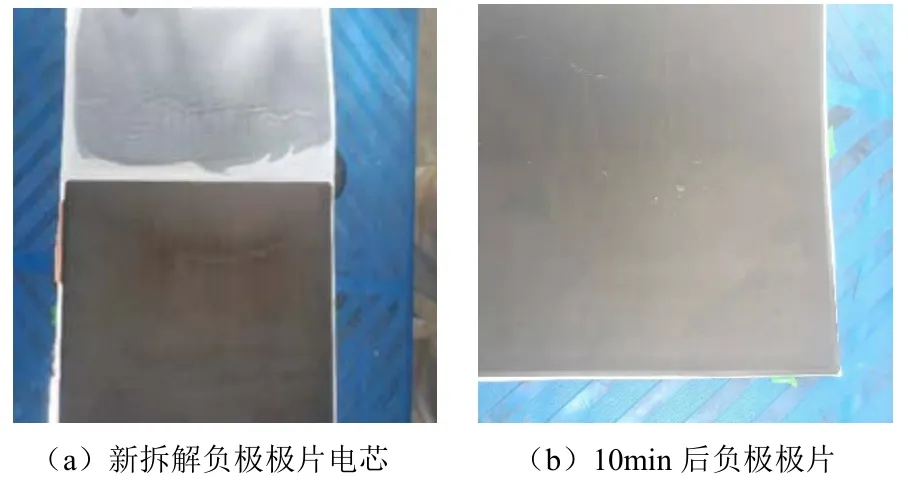

電芯拆解負極極片如圖6所示。負極表面出現類似析鋰現象,暴露空氣環境10 min后,負極有發熱現象,且表面出現粉末質感析出物,甚至,在潮濕空氣中,出現部分極片自燃現象,初步判斷負極出現析鋰。

圖6 負極極片

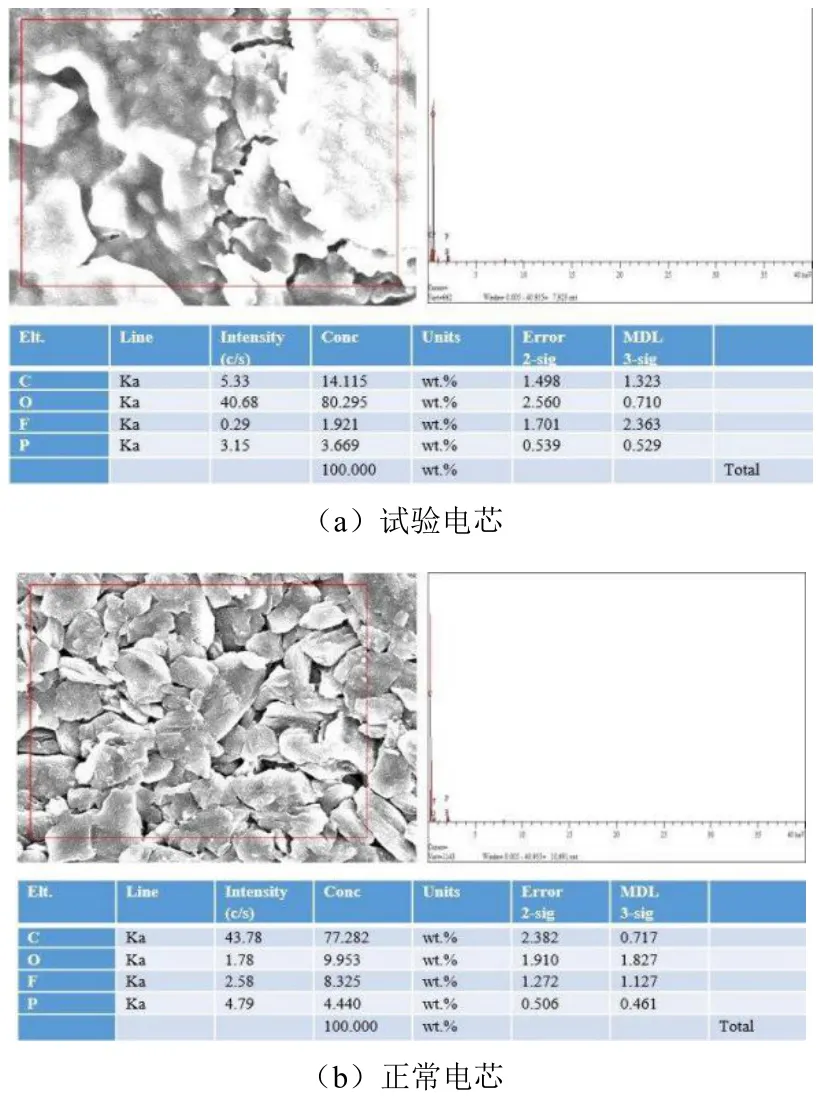

負極極片EDS(Energy Dispersive Spectrometer,能譜儀)測試數據如圖7所示,試驗電芯負極極片EDS數據O元素含量比較高,正常負極極片EDS數據C元素含量比較高,由于EDS無法直接檢測Li元素,試驗電芯負極中O元素高是由于析鋰與空氣中的氧氣發生反應導致。表明試驗電芯在6C脈沖放電循環過程中產生析鋰情況,由于電池工作溫度在正常范圍內,分析析鋰原因主要是SE(ISolid Electrolyte Interface,固體電解質界面)膜老化及電解液濃度增加造成,這也是試驗電芯DCR增加及容量衰減的機理[5-6]。另外,出現析鋰現象,電芯在極端情況下甚至可能出現內部短路導致熱失控[5]。

圖7 負極極片EDS 數據

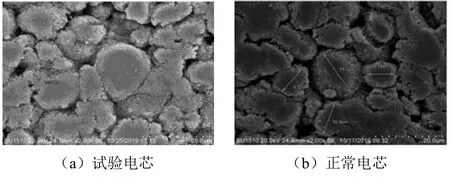

試驗電芯正極采用 SEM(Scanning Electron Microscope,掃描電子顯微鏡)與正常電芯正極極片進行對比,如圖8所示。左圖試驗電芯正極極片SEM測量顆粒尺寸與右圖正常電芯正極極片沒有明顯差異,表明正極極片材料在脈沖放電過程中,并未出現破碎脫落情況,分析得出:試驗電芯最佳工作溫度上限控制為35℃對正極具有一定保護作用,降低了正極與電解液的副反應程度。

圖8 正極極片SEM

3 結 論

使用3個電芯樣本在控制最佳工作溫度上限35℃條件下進行6C脈沖循環試驗,試驗結果表明:循環測試500周后,電芯樣本容量出現30%衰減;但在大于70%SOC范圍內,電芯樣本DCR沒有明顯增加,原因是高SOC范圍電極活性較強;在40%SOC附近DCR增加約8%,是電芯容量衰減的直接原因,負極SEI膜老化及電解液濃度增加是主要機理;同時負極出現析鋰,存在安全隱患,正極極片物理狀態正常,分析與試驗控制在電池最佳工作溫度范圍有關。

因此,在動力電池系統設計中,除了做好動力電池與電機功率的匹配外,也要不斷優化動力控制系統功能安全設計,避免因功率控制失效造成動力電池出現容量衰減,甚至出現析鋰導致安全隱患。