車窗關閉噪聲原因分析與問題解決

高明遠,何 妍,黃海濤,龐 博

(北京奔馳汽車有限公司,北京 100176)

0 引 言

在全球汽車企業中,噪聲問題一直是影響用戶使用體驗的熱點問題之一,由于其通常具有高復雜度、高敏感性等特性,一直困擾著工程技術人員。在分析解決過程中,工程人員需要借助先進的測量設備、大量的數據支撐以及豐富的工程經驗才能加以解決。

某車型SOP(Start of Production,量產)后產能爬坡過程中,突然出現批量的車門玻璃上升噪聲問題。這對于正處于產能爬坡階段的總裝生產線來說,是十分棘手且緊急的任務。相關責任工程師必須保證FTC(First Time Capability,一次下線成功率),對批量出現的噪聲問題做出快速反應,執行短期措施保證生產,同時找出根本原因并推動長期措施的實施。本文詳細描述了問題發生的方式,闡述了完整的分析思路以及長、短期解決措施,為日后解決車門玻璃上升碰撞噪聲等相關性問題提供了系統性的分析思路和解決方法。

1 問題描述與短期措施

當車窗玻璃上升至頂端進入玻璃導槽時,會產生較大的入槽噪聲,問題發生區域如圖1所示。工廠連續3天對生產線上該車型的噪聲問題進行100%檢查,發現4門缺陷率分別為:左前門7%,右前門11%,左后門0.53%,右后門0.2%。考核部門將該問題評定為必須解決且影響用戶體驗的熱點問題。

圖1 噪聲問題發生區域

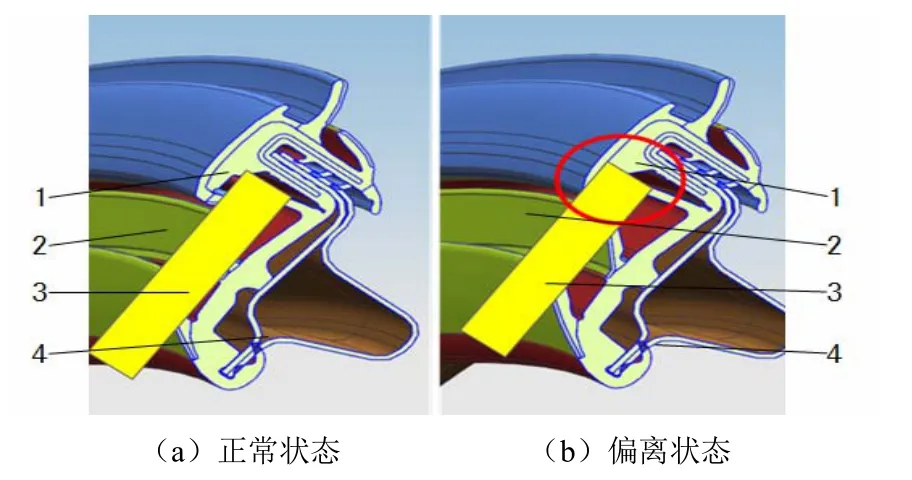

通過三維模型的截面圖可以清晰看出該噪聲的來源,如圖2所示,若玻璃偏離了玻璃導槽的槽道區域,當玻璃上升時會撞上玻璃導槽頂條的外邊沿,產生入槽噪聲。

噪聲問題的核心點在于,玻璃上升通道和玻璃導槽的槽道沒有處于同一個平面內,兩者在Y向上產生偏差[1]。基于此原理提出了兩種短期措施并進行風險評估,確保生產線的FTC率及順利交車。下述各方案中的坐標系均采用整車坐標系。

圖2 噪聲問題原理三維圖

方案1:在玻璃導槽和車門翻邊之間增加一根圓柱形膠管,以增加車門翻邊的Y向尺寸,改變玻璃導槽在Y向的定位點位置[2],增加對玻璃運行平面的容錯尺寸,如圖3所示。

圖3 短期措施方案1

方案2:在線升降4門玻璃,并進行100%檢查是否存在噪聲問題,若存在,則由第三方人員使用如圖4所示的刮板向外側刮玻璃導槽的唇邊,使車門玻璃更加容易進入玻璃導槽的頂條槽道,反復操作直到問題消失。

圖4 短期措施方案2

若實施方案1,存在前、后門裝飾條Y向平順度變差的風險,并且使橡膠條存在安裝不到位造成裝配困難的風險。方案2存在橡膠回彈的風險,但玻璃入槽以后門框系統的自適應性有助于改善導槽與玻璃配合的問題。綜合考慮短期措施的成本、實施難度和后期風險后,最終選擇實施方案2。

2 根本原因分析

車門框系統是由多個零件配合組成,具備防水、降噪、裝飾等多種功能在內的復雜系統。車窗玻璃碰撞噪聲問題的發生區域涉及多種零部件,包括玻璃、玻璃導槽、B柱蓋板、車門內外板。為了得到數據支撐并分析問題的根本原因,通過三坐標手段測量了5輛問題車。數據表明,配合零件對于前、后門碰撞噪聲的貢獻有所區別,可將此復雜問題拆解成為多個小問題并逐一分析,以左前門為例介紹各配合件的作用。

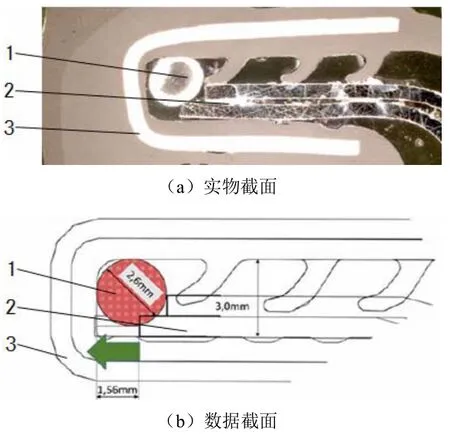

2.1 玻璃導槽

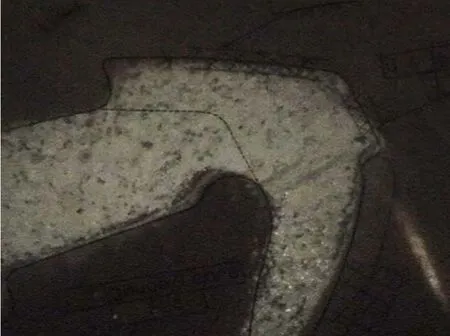

噪聲問題發生區域位于玻璃導槽頂條區域,頂條斷面尺寸是影響玻璃導槽性能的重要因素[3]。拆卸問題車的玻璃導槽并做切片處理,通過專用投影儀將切片與斷面10倍放大圖紙做對比,頂條斷面狀態如圖5所示,可以看出,框線位置的植絨面長度不夠,使得玻璃在進入槽道時更加容易與膠皮面接觸,增加產生噪聲的可能性。

圖5 玻璃導槽頂條斷面投影圖

2.2 車門框

車門框的B柱鈑金和翻邊長度對于噪聲問題至關重要,其影響著車門內部系統的Y向定位[4]。拆解問題車的車門,使用三坐標測量設備對問題車門進行測量,得到相關數據如圖6~圖8所示。從圖6中可以看出,車門B柱區域鈑金在Y向向車門外偏移了1.21 m m,而此位置的公差為±0.6 mm,該車門B柱鈑金外翻導致車門玻璃在Y向向車門外偏移至少0.6 mm,嚴重影響了車門玻璃的運行狀態。

圖6 車門鈑金Y向測量圖

車門框上部區域翻邊長度同樣會產生較大的影響。玻璃導槽安裝在車門框的翻邊上,其Y向定位依靠翻邊Y向位置。若車門框翻邊Y向尺寸處于下差或超差,將導致玻璃導槽向車門里偏移,同樣會導致玻璃上升時與玻璃導槽發生碰撞產生噪聲。

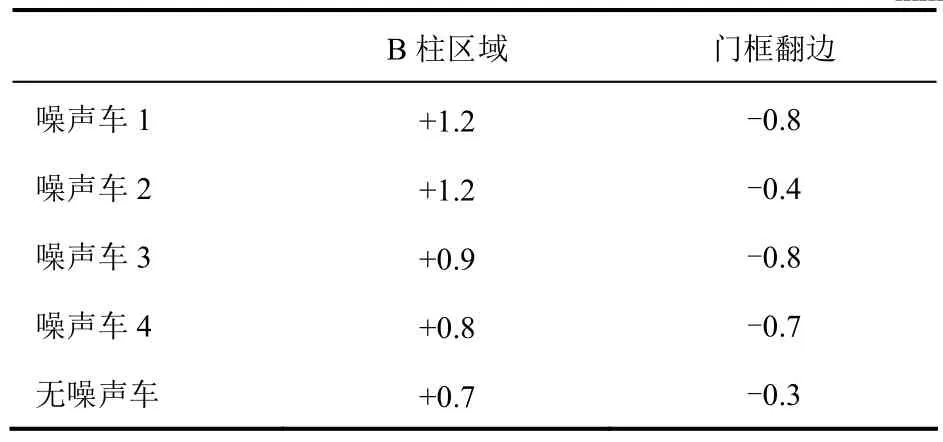

為了保證原因分析的準確性,產品工程部分析測量了4輛問題車和1輛完好車的車門框鈑金尺寸數據,見表1,其中B柱區域公差為± 0.6 mm,門框翻邊公差為±0.5 mm。

表1 車門框鈑金Y向測量數據 mm

結合表1數據分析,B柱區域外翻導致玻璃向Y向正值偏差,門框翻邊短導致玻璃導槽向Y向負值偏差,其差值過大將直接導致玻璃與沒有植絨的導槽唇邊碰撞發出噪聲。為此提出針對該車型的碰撞敏感邊界概念,其差值反映鈑金自身的Y向階差,階差越大,越容易產生碰撞噪聲。通過對比不同生產日期的50輛車車門鈑金數據以及缺陷車輛數量,得出基本結論:在裝配完全正確的條件下,當階差大于1.1 mm時,會大概率出現噪聲問題;當階差處于1~1.1 mm時,處于敏感區域,受其他因素影響,可能會出現噪聲;當階差小于1 mm時,可以判定基本不會出現碰撞噪聲問題。

2.3 B柱蓋板

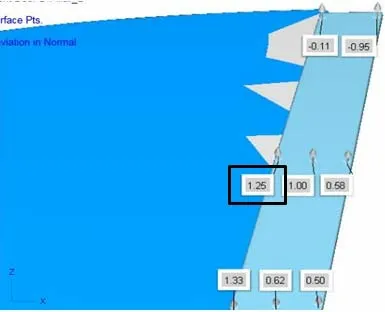

玻璃的運行通道位于B柱蓋板的側邊槽道內,B柱蓋板本身的Y向尺寸對于玻璃運行過程中的位置非常重要。

圖7 B柱蓋板Y向測量圖

如圖7所示,問題車的B柱蓋板在Y向有1.25 mm的偏差,但是該車門框鈑金在Y向也具有1.2 mm的偏差,故該B柱蓋板本身尺寸沒有問題,其他問題車的B柱蓋板尺寸也未出現問題,可以排除B柱蓋板對噪聲問題產生影響。

2.4 車門玻璃

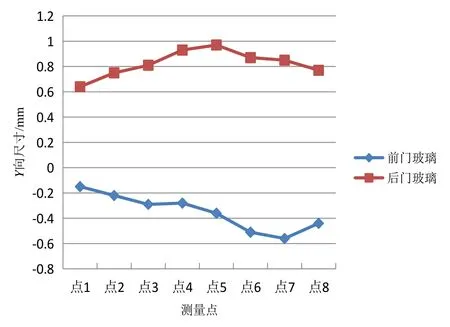

車門玻璃本身的Y向尺寸也至關重要,車門玻璃上邊沿Y向尺寸公差為±1 m m。對問題車的前后車門玻璃上邊沿依次取8個測量點,結果如圖8所示,問題車輛前門玻璃上邊沿的Y向尺寸為-0.5~0 mm,為負偏差,對噪聲問題沒有影響,可以排除前門玻璃的影響。后門玻璃Y向尺寸批量占據了上偏差的極限值,需要優化后門玻璃的Y向尺寸。

圖8 前后門玻璃Y向尺寸對比

3 零件優化與實施效果

依據上述分析結果,分別優化各零件,上線優化后的零件,并給出初始上線時間,監控優化后的零件對于噪聲問題的影響。

3.1 玻璃導槽

通過各工序質量統計,供應商系統地對產品數據進行了分析、診斷,可以保證玻璃導槽生產過程穩定[5]。優化后的玻璃導槽擠出部分的斷面如圖9所示,由10倍放大圖可以看出,斷面尺寸已經完全優化至圖紙要求范圍內,優化后零件可以上線。

圖9 玻璃導槽斷面放大圖

3.2 玻璃

優化只針對后門玻璃,根據百檢數據,優化后玻璃上公差控制在+0.6 mm以下。優化后的玻璃和導槽上線后,通過線上100%檢查發現,后門噪聲缺陷完全消失。

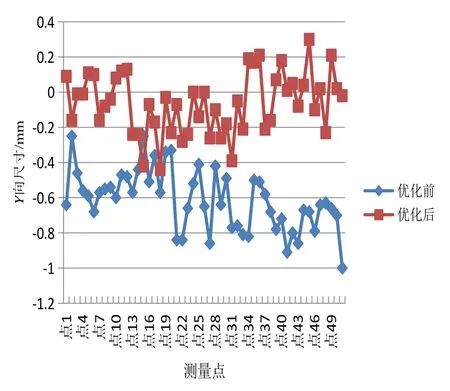

3.3 車門框

根據上述分析結果,車門框翻邊Y向尺寸和B柱區域Y向尺寸不能分開考慮,必須綜合考慮車門框的階差,即碰撞敏感邊界。為了縮小階差,裝焊車間優化車門框翻邊的Y向尺寸。優化前、后50輛車的車門框狀態如圖10所示,優化前Y向尺寸均值處于超下差的狀態,優化后尺寸回歸到中值附近。

圖10 優化前、后車門框Y向尺寸對比

車門框優化后效果顯著,連續10天百檢車輛,結果顯示前門缺陷率降為0,至此問題完全解決。

4 結 論

車門玻璃噪聲問題影響因素眾多,涉及玻璃導槽、玻璃、車門框等多種零件,重點分析了車門階差、外飾零件尺寸的影響,提出了碰撞敏感邊界概念,定義該車型敏感邊界為1.0~1.1 mm。通過優化相關零件尺寸使噪聲問題得到解決,同時反映出關鍵因素在于車門框的階差。

該噪聲問題發生于量產階段,產能爬坡給問題解決帶來了巨大的挑戰。提供了量產階段解決問題的清晰思路,依照澄清問題—實施短期措施—發現根本原因—尋找長期措施—執行長期措施—驗證效果這個思路,工程人員可以有條不紊地解決問題。同時,由于問題區域涉及多種零件,將復雜問題一一拆解,為問題的解決提供了可靠的數據支撐。