超聲沖擊對7075鋁合金殘余應力及微觀組織的影響

耿其東, 李春燕, 洪 捐

(鹽城工學院機械優集學院,鹽城 224051)

在當代制造業中,鋁合金因其具有眾多優點,如密度低、強度高、耐腐蝕、剛度高、成型容易等,已廣泛應用于飛機、高鐵、汽車等制造領域。7系鋁合金具有高強度、高硬度、高變形等特點,是目前飛機結構件制造的主要原材料[1-3],被廣泛應用于航空航天、汽車、船舶等領域。由于飛機服役環境的特殊性,鋁合金結構件往往存在不同程度的疲勞損傷和腐蝕損傷,給飛機的安全性帶來了極大隱患[4-5]。通常采用表面強化技術提高和改善鋁合金的表面性能,增強飛機安全性及延壽,從而提升飛機安全性及延長使用壽命。表面強化技術分為變形強化和表面改性強化,其中形變強化有噴丸強化、激光沖擊強化、超聲強化等;表面改性有各種涂層技術。表面強化技術是采用機械加工、化學熱處理和表面涂覆等工藝對零部件表面進行處理,使零部件表面獲得與基體材料不同的組織結構和性能。飛機結構件往往采用表面形變強化技術,是指在不改變結構形式及不更換材料的前提下,經過局部強化處理提高飛機的結構疲勞壽命,不增加結構質量的前提下,經過對結構重要部位和關鍵部位的強化工藝處理, 而達到提高結構疲勞壽命的目的[6]。飛機結構件以鋁合金材料為主,研究鋁合金材料的表面強化具有一定工程意義。

超聲沖擊技術屬于表面形變強化,利用超聲波的作用使得工具端面高頻沖擊被加工表面,隨著沖擊次數的增加,金屬表面產生塑性變形的效果。通過塑性變形的方法,在金屬表面引入殘余壓應力從而改變微觀組織結構,在一定程度上可以提升合金的疲勞壽命和改善抗應力腐蝕能力,合理地利用引入表面塑性變形層內的殘余壓應力和變形的顯微組織,可以改善合金的抗疲勞斷裂性能及應力腐蝕斷裂抗力[7]。超聲沖擊是優越的焊接后處理技術廣泛應用于焊接結構件的殘余應力消除。Yuan等[8]通過仿真的方法研究了超聲沖擊技術對鋼焊接接頭殘余應力及疲勞強度的影響,以Q345鋼結構箱型柱為對象研究了超聲沖擊工藝對焊接殘余應力的影響,結果表明,采用沖擊工藝,在焊縫表面一定深度(小于3 mm)得到了-134 MPa的壓應力。黃麗婷等[9]建立焊接過程及超聲沖擊過程的有限元模型,研究表面超聲沖擊可以將焊縫處高值拉應力轉化為殘余壓應力,殘余應力下降幅度達125%。李占明等[10]利用超聲沖擊處理方法對2A12鋁合金焊接接頭進行的強化處理,最終獲得了最大值-285 MPa的殘余應力。賈翠玲等[11]利用有限元軟件ABAQUS,建立了7A52鋁合金雙絲熔化極惰性氣體保護焊( melt inert-gas welding, MIG)的熱力耦合數值模型,得到焊接殘余應力場。趙小輝[12]通過7075鋁合金疲勞試驗,得到超聲沖擊試件與焊態相比疲勞強度提高了30%左右。

現有超聲沖擊技術雖然在焊縫處理、大型整體壁板整形等方面已有廣泛應用,但處理后的表面一致較差,往往出現局部處理好而其他部位未處理好的情況,從而影響產品的使用壽命,甚至導致產品報廢。恒流源超聲沖擊采用恒流源作為超聲電源,采用了基于等效阻抗控制的進給方式,在一定程度上保證了沖擊的穩定性和一致性。目前,對于該方法的報道較少,有關恒流超聲沖擊7075鋁合金的研究更少[13]。因此,利用有限元軟件模擬和試驗的方式方法,研究恒流超聲沖擊加工參數對殘余應力大小及分布的影響,并進行微觀分析。

1 超聲沖擊技術

1.1 恒流源超聲沖擊強化系統工作原理

恒流源超聲沖擊強化技術不同于普通的超聲沖擊技術,該方法結合超聲噴丸技術和超聲沖擊技術,以等效阻抗控制方式實現自動加工[14]。將工具形狀設計為半球形,其沖擊作用與單個噴丸相似,通過工具的軌跡運動實現對被加工工件的均勻覆蓋。超聲沖擊強化設備包括超聲電源(恒流式)[15]、振動系統、數控機床、計算機控制系統等4個部分。超聲電源是整個超聲加工系統的重要組成部分,把普通交流電轉變成一定頻率的交流電信號,通過換能器將電能轉換成機械能。超聲振動系統由換能器、變幅桿和工具頭組成,換能器實現能量轉換,變幅桿起振幅放大作用,通過工具沖擊工件表面,達到零件表面形變強化的目的。機床本體實現X-Y工作臺運動控制,計算機系統通過超聲電源控制機床Z軸方向的進給運動,其原理如圖1所示。

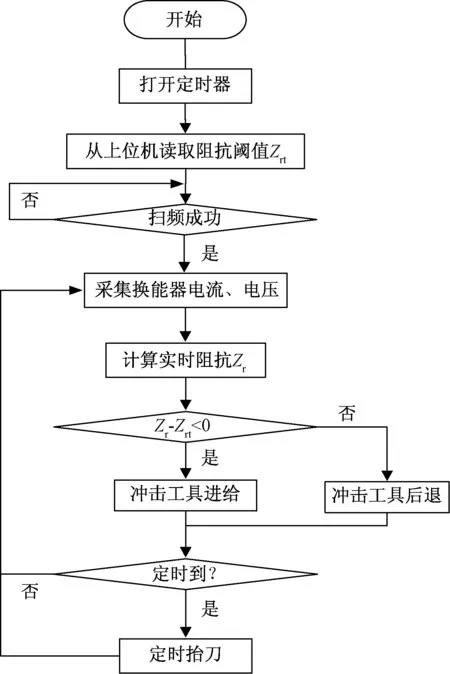

超聲波發生器利用數字信號處理器(digital signal processor, DSP)控制,而機床電氣控制采用可編程邏輯控制器(programmable logic controller, PLC)控制,前者的運行速度一般比后者要快得多,這就造成了機床系統不能及時響應DSP發送的信號。為了保證進給系統的穩定性,采用了多個周期內多次采集阻抗值進行計算的方式,以求得振動系統較真實的實時阻抗值,DSP以機床響應的最小時間為單位發送脈沖數保證進給穩定,此過程由DSP和PLC相互協作完成。在強化工藝過程中,工具頭因長時間沖擊、碰撞、摩擦等因素影響,工具前端容易發生彎曲、折斷或表面損傷。為了保護工具,在DSP程序中增加了定時功能,采用間歇工作的方式。其實現方法是:利用DSP中定時器功能,在沖擊強化開始前,打開定時器,從上位機讀取定時時間大小,在沖擊過程中進行定時判斷,定時結束后進入定時抬刀程序,然后系統處于待機狀態,保持運行一段時間,進入下一次循環。定時常數依據工藝條件來設定,其影響因素較多,如加工對象不同、工具剛度、機床響應速度、環境溫度等,參數設定規律不易掌握,常采用經驗方法獲得。基于等效阻抗控制的進給系統流程如圖2所示。

圖2 基于等效阻抗控制的系統流程Fig.2 The flow chart of control system based on the equivalent impedance

1.2 超聲沖擊強化原理

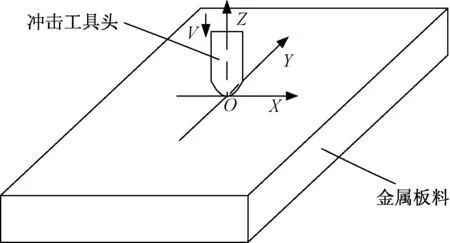

在超聲沖擊強化中,工具頭形狀為半球形,每一次撞擊可以等效成剛性球體對彈塑性薄板的撞擊問題。當沖擊工具以一定速度垂直撞擊薄板表面時,工具與金屬薄板的接觸區域會發生彈塑性變形,在沖擊完成后金屬薄板表面將會留下“凹坑”。超聲沖擊強化示意圖如圖3所示。

圖3 超聲沖擊強化示意圖Fig.3 Scheme of ultrasonic shock processing

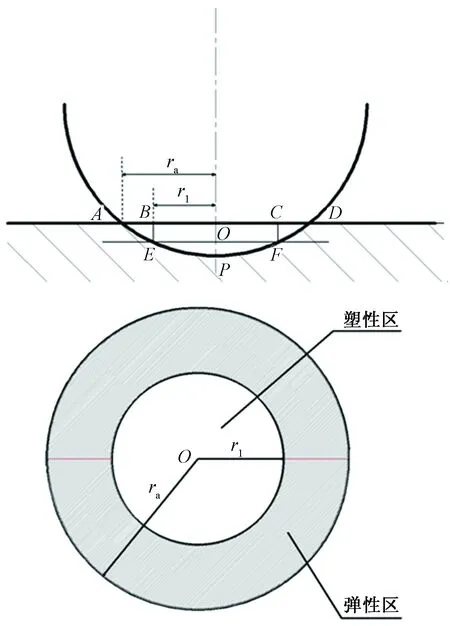

沖擊工具與金屬薄板之間的接觸過程分成3個階段:①彈性變形;②塑性變形;③回彈。金屬板材受沖擊后的彈塑性變形如圖4所示。

圖4 金屬板材受沖擊后的彈塑性變形示意圖Fig.4 Schematic diagram of elastic-plastic deformation of sheet metal after the impact

彈性變形階段:以接觸區域任一點的壓應力達到材料的屈服極限為結束標志,將沖擊工具看成剛體,由接觸理論得到在局部彈性變形區域內產生的凹坑半徑r由以下公式得到[16]:

(1)

式(1)中:R為沖擊工具半徑,m;F為壓力,N。

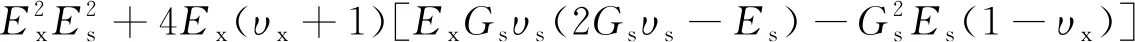

δ1-δ2=

(2)

(3)

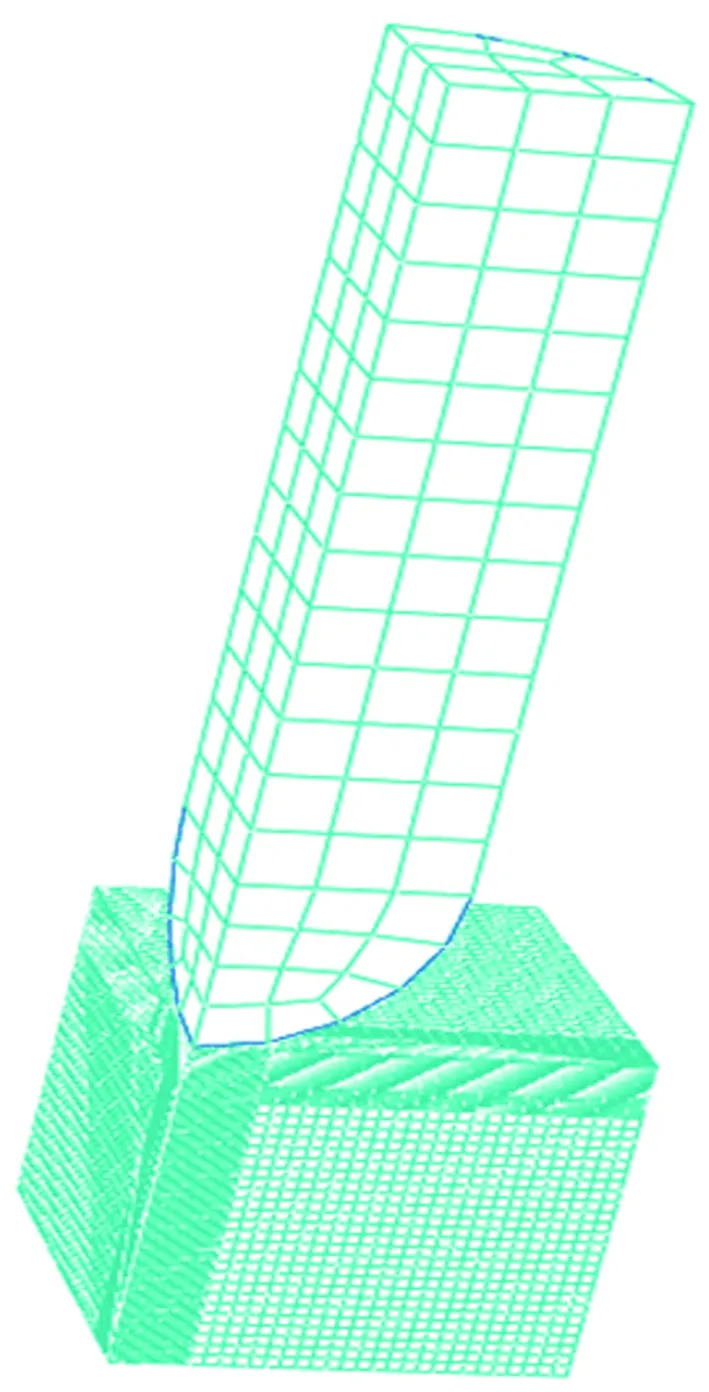

式中:Es、υs、Gs分別為垂直于各向同性平面的楊氏模量、泊松比及剪切模量;Ex、υx、Gx為平行于各向同性平面的楊氏模量、泊松比及剪切模量。

Gx=Ex/2(1+υx)

(4)

當材料為各向同性固體時,Es=Ex,υs=υx,Gs=Gx成立,式(2)簡化為

(5)

(6)

由Hertz碰撞理論可知,金屬材料在發生彈性變形時,其凹坑半徑r、凹坑深度h有如下關系:

r2=Rh

(7)

由式(6)和式(7)得到:

(8)

接觸區域為r時,壓應力分布關系為

(9)

由Hertz理論可知σa=3F/2πr2,σa為中心接觸區域正壓力。在碰撞第1階段,當最大壓應力σmax達到材料屈服極限時,彈性變形過程結束,沖擊凹坑半徑r和凹坑深度h分別為

(10)

(11)

2 超聲沖擊強化有限元分析

2.1 建立有限元模型

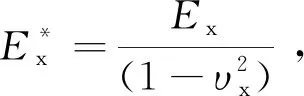

超聲沖擊強化類似于錘子敲擊金屬表面,使金屬發生塑性變形從而提高硬度及改善表面性能。金屬塑性變形是屬于非線性接觸力學問題,可以應用有限元軟件仿真分析[17]。利用ABAQUS/Explicit建立超聲沖擊強化模型,如圖5所示。考慮到計算量及模型對稱性,按實物的1/4建立模型。工具頭為直徑φ3 mm球頭,工件尺寸為3 mm×3 mm×3 mm,網格類型為C3D8R。

圖5 超聲沖擊強化有限元分析模型Fig.5 The finite element analysis model by ultrasonic impact strengthen

2.2 確定材料模型

描述金屬材料的加工硬化效應通常采用Johnson-Cook模型[18],廣泛應用該模型的本構關系,一般用如下形式表示:

(12)

T*=(T-T0)/(Tm-T0)

(13)

式(13)中:T0為室溫;T為環境溫度;Tm為材料熔點溫度。

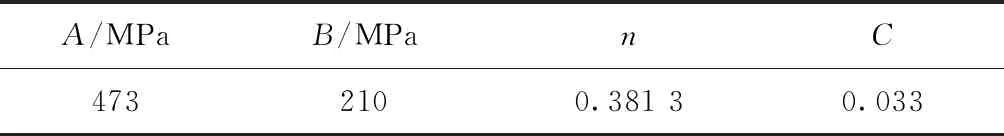

試驗過程中不考慮溫度的影響,所以舍去溫度項,其他參數如表1所示[19]。

表1 7075鋁合金 Johnson-Cook材料模型參數Table 1 The parameters of 7075 aluminum alloy for Johnson - Cook material model

2.3 仿真結果輸出及分析

對工具頭模型施加縱向振動位移y(t)=Asin(2πft),A為幅值,f為頻率。為了獲得不同振幅下的等效應力分布,幅值A分別取10、12.5、15 μm,f取28 kHz。

當A=10 μm時,超聲沖擊強化后的工件表層等效應力分布如圖6所示。表層形成了壓應力,其應力值沿深度方向先增大后減小,殘余應力具有一定的深度。

圖6 超聲沖擊強化后工件表層等效應力分布云圖Fig.6 Distribution of equivalent residual stress along surface layer induced by ultrasonic strengthening

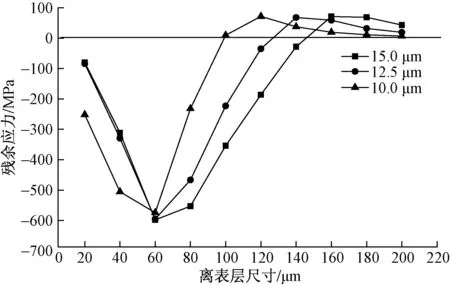

在不同幅值下,殘余應力沿深度方向分布如圖7所示。從圖中可以看出,殘余應力大小及分布規律一致:壓應力值先增大然后減小,最后呈現為拉應力;殘余應力在深度方向上都出現極大值;幅值越大應力層深度越大,壓應力值也越大。

圖7 不同振幅下沿深度方向的殘余應力分布Fig.7 Distribution of residual stress in depth direction by different amplitude

2.4 試驗條件

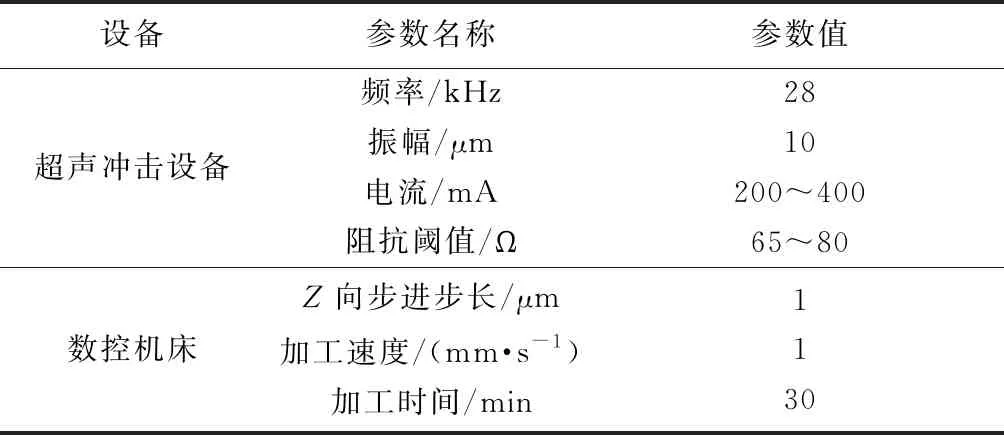

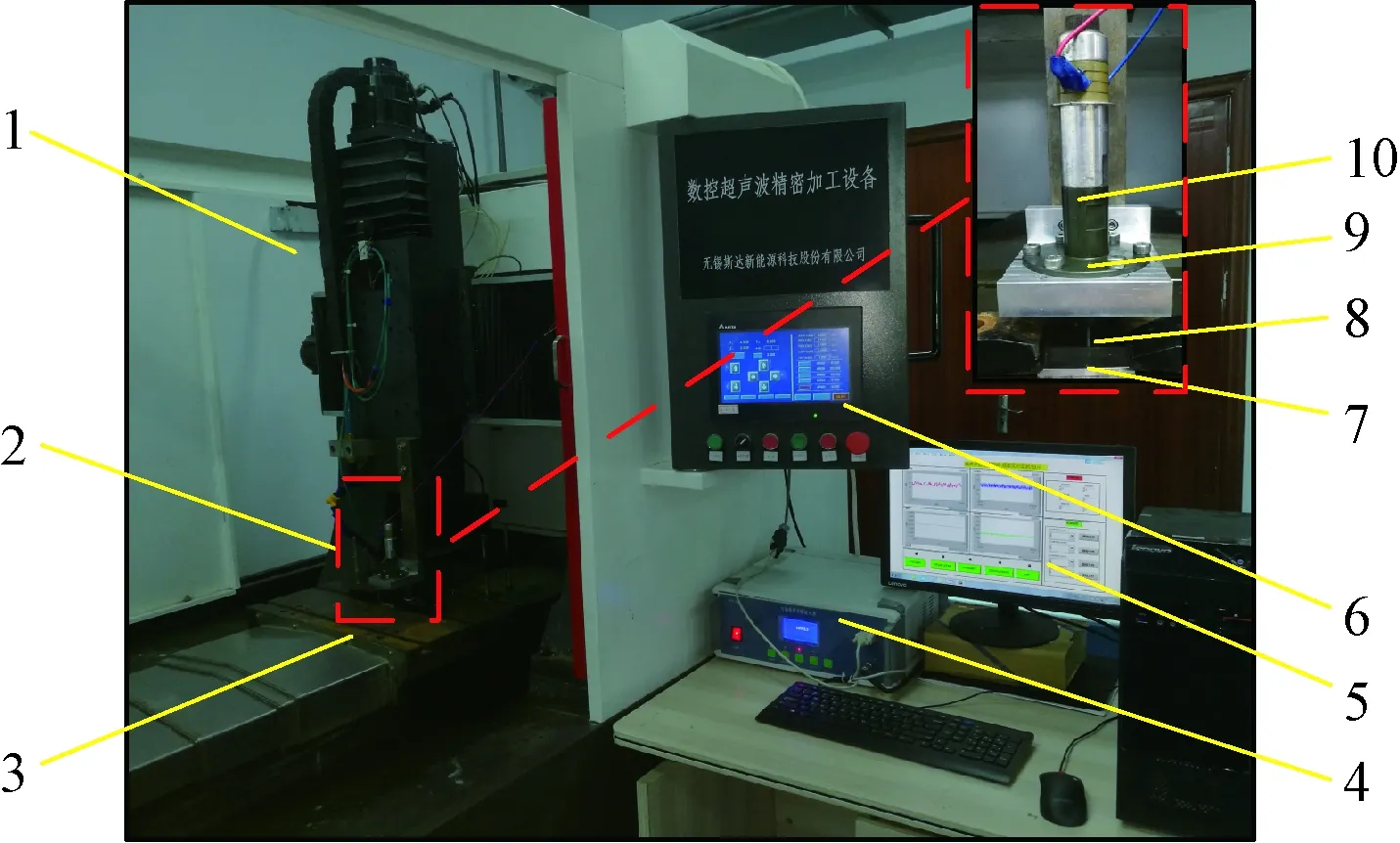

試驗條件如表2所示,采用單因素法分別對超聲電源輸出電流及阻抗閾值進行了試驗,輸出電流取值200、250、300 mA;振動系統諧振時阻抗值為60 Ω,根據加工經驗將阻抗閾值分別設定為70、75、80 Ω。電源最大輸出功率為100 W,采用基于等效阻抗控制的進給方式完成試驗。被加工對象為7075-T651鋁合金,長度為50 mm,寬度為25 mm,厚度為5 mm。被沖擊強化區域形狀為正方形,面積為200 mm2。工具頭沿“回”字路徑行走,間距為1 mm,由外向內直到全部覆蓋整個加工區域。試驗加工系統如圖8所示。

試驗結束后,利用射線衍射儀測量被強化表面殘余應力,測試條件為Cukα靶材,交相關定峰法。為了獲得表層沿深度方向的殘余應力,采用電解剝層的方法,剝層面積為25 mm2,每層厚度為10 μm。所采用的射線衍射儀型號為x-350A,電解拋光儀型號為VT2006。金相制備過程:將被加工區域采用線切割加工出10 mm×10 mm大小的方塊,經過鑲嵌、粗磨、細磨、拋光等,再采用Keller試劑腐蝕20 s,放到顯微鏡下進行觀察。

表2 試驗條件Table 2 Experimental conditions

1為進給系統;2為振動系統;3為X-Y運動平臺;4為機床控制面板;5為超聲波發生器;6為計算機控制系統;7為換能器;8為變幅桿;9為工具;10為工件圖8 超聲沖擊強化試驗系統Fig.8 Ultrasonic impact enhancement experiment system

3 試驗結果及分析

3.1 微觀組織觀察及分析

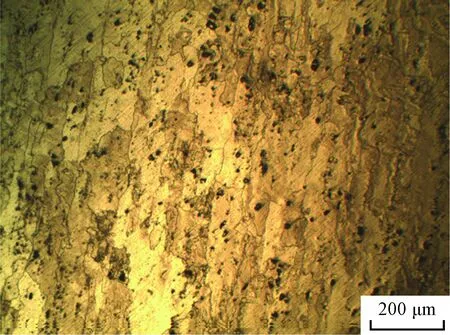

7075-T651鋁合金未沖擊強化和沖擊強化試樣的金相組織分別如圖9、圖10所示。通過分析表層金相組織的變化情況,從微觀上揭示殘余應力形成的機理。從圖9可以看出,原始試樣表層晶粒粗大,沿軋制方向呈流線型。經過超聲沖擊強化后,晶粒被碎化后,被壓成扁平纖維狀,如圖10所示。晶粒細化后,單位面積的晶界面積較多,有關位錯和晶粒大小的數量關系[20]為

(14)

式(14)中:ρ為位錯密度;cm-2;d為晶粒直徑;a、k1、b是和應變ε有關的常數。

由式(14)可知,隨著晶粒粒度的減小,位錯密度會增大,材料的塑性變形抗力也增大。試件表面強化后,表層晶粒明顯細化,阻止了疲勞裂紋的產生,形成強化層,表層的拉應力也轉化成壓應力,使疲勞壽命得到提高。

圖9 未沖擊強化前試樣金相組織Fig.9 Microstructure of the sample before impact

圖10 沖擊強化后試樣金相組織Fig.10 Microstructure of the sample after impact

3.2 電流對殘余應力值的影響

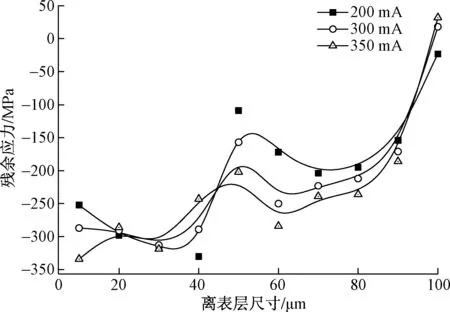

表面形變強化改變了殘余應力大小及分布,對金屬構件的疲勞強度、壽命、抗應力腐蝕能力帶來了直接影響[19]。而殘余壓應力能夠顯著提升結構件的使用壽命,保證結構件的穩定和安全。超聲沖擊強化的效果由工件端面沖擊力大小決定,而沖擊力受到電源輸出功率限制。因試驗采用恒流超聲電源,通過設定不同的電流輸出可以保持電源的輸出功率,所以電流大小對強化的效果具有一定的影響。分別設定電流輸出值為200、250、300 mA,阻抗閾值均設定為75 Ω的條件下,利用超聲工具頭對7075鋁合金表面進行強化。試驗結束后,對鋁合金表面進行殘余應力測量,并采用電解剝層方法分別測量深度方向的殘余應力大小。

不同的輸出電流對表面殘余應力的提高有一定影響,其結果如圖11所示。當輸出電流一定時,被加工工件沿表面深度方向的殘余應力值先增大而后減小,在深度40~60 μm出現極值。當輸出電流變大時,在淺層得到的殘余應力總體變大,但變化趨勢不明顯;當深度大于60 μm時,殘余應力值隨隨電流輸出值增大而增大,趨勢保持一致。

圖11 輸出電流對沿表面深度方向殘余應力值的影響Fig.11 The influence of the surface residual stress along the depth direction value by current

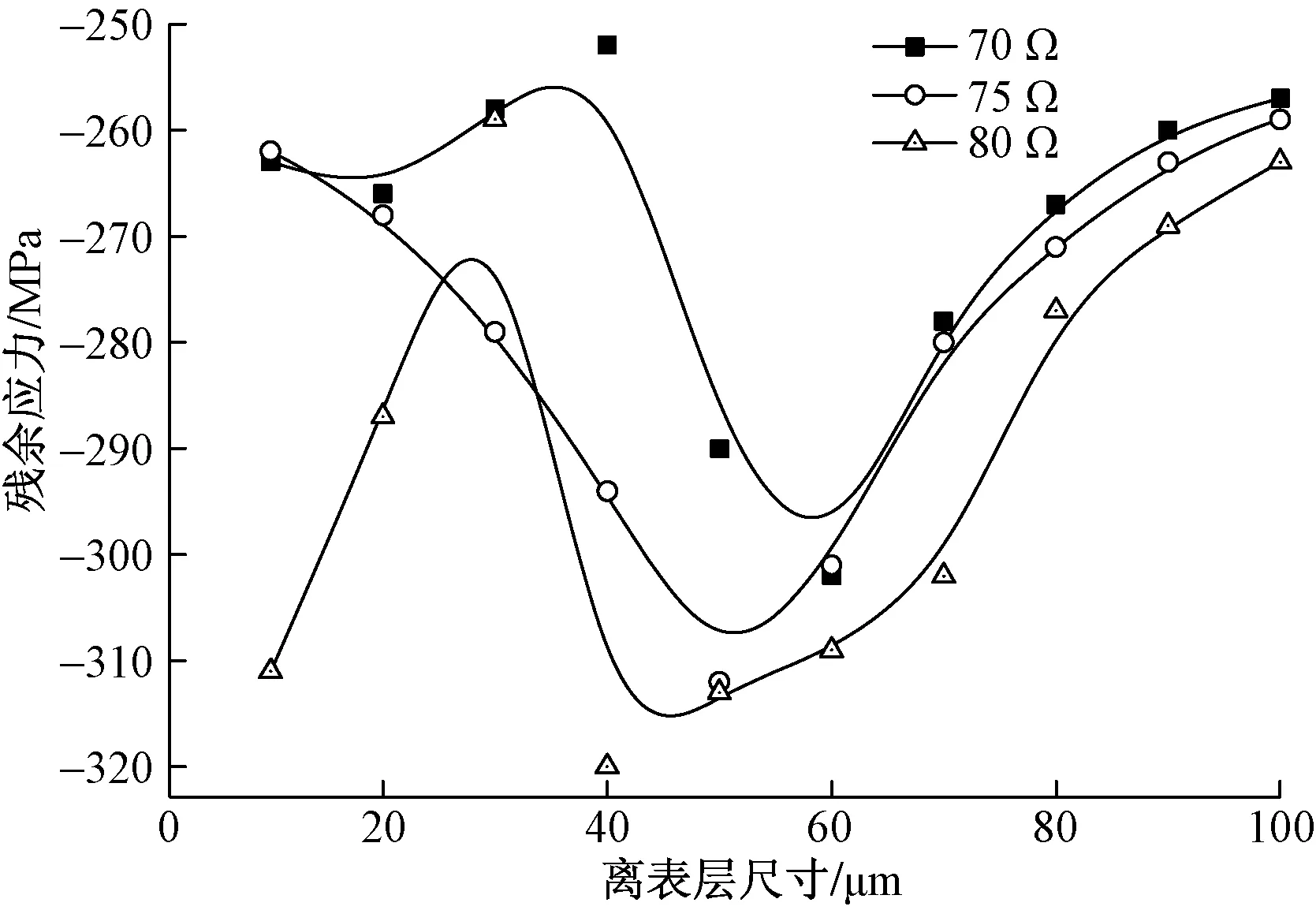

3.3 阻抗閾值對殘余應力的影響

在超聲沖擊強化過程中,沖擊力即載荷的大小與表面形變有直接關系,控制力的大小才能保證表面處理的效果。在聲學系統中,若系統中超聲電源能夠動態匹配振動系統,則等效阻抗值反映振幅大小[21]。試驗中所采用的恒流超聲電源,動態匹配性良好,能夠快速響應負載變化。壓電換能器的等效阻抗與負載變化關系為換能器的負載越大,其等效阻抗越大[15]。通過設定不同的阻抗閾值來控制沖擊力及振幅的變化,當設定值較大時,加工力較大。在電流輸出值一定(300 mA),不同的阻抗閾值條件下,被加工金屬表層殘余應力大小如圖12所示。

圖12 阻抗閾值對表面殘余應力的影響Fig.12 The influence of the surface residual stress along the depth direction value by impedance threshold

從圖12中可以看出:阻抗閾值較大時,加工力較大,在金屬表面淺層很快形成硬化層;而阻抗閾值設定較小時,加工力較小,在表面形成硬化層較慢,隨著時間的推移,振動和力作用向金屬表面深度方向延伸,因此殘余應力的極值出現在較深處但應力值不大;在金屬表面形成的殘余應力值大小不一,主要受到試件原始殘余應力本身的影響。

4 結論

超聲沖擊7075鋁合金試驗采用了恒流超聲電源基于等效阻抗控制的進給方式,實現了穩定自動加工;通過改變阻抗閾值的大小及設定不同輸出電流,使得加工表面質量得到不同程度的改善。微觀的組織分析也反映了強化的效果。通過仿真及工藝試驗,研究了主要工藝參數對殘余應力的影響,得到以下結論:

(1)有限元仿真及試驗結果基本一致,反映了加工后殘余應力的大小及分布規律,殘余應力呈現先增大后減小,都出現極值。

(2)仿真參數振幅與試驗參數阻抗閾值對殘余應力的影響效果基本一致,殘余壓應力值先增大然后減小,最后基本趨于一致。

(3)輸出電流與電源功率直接相關,在阻抗閾值一定的情況下,在深表層輸出電流越大所獲得的殘余應力值越大;在淺表層輸出電流對殘余應力影響不明顯,殘余應力值主要受阻抗閾值影響。