選煤廠浮選加藥自動化系統的優化實踐

王建文

(淮北礦業(集團)有限責任公司 技術中心,安徽 淮北 235000)

在工業4.0革命前提下,選煤廠利用自動化、智能化控制優化生產結構,提高生產效率,是現代化工業生產的趨勢。本方案以現代智能技術手段為支撐,以實現生產過程智能控制為目的,充分利用大數據、云平臺,使現場人員與設備友好交互互聯,從而實現了生產過程結構優化、產品質量穩定、增加經濟效益,實現安全、高效生產。

一、浮選加藥控制存在問題分析及解決效果展望

(一)浮選生產工藝過程控制存在問題

1.選煤廠2#、3#生產系統現共有10臺浮選機。原電氣自動化控制設計為浮選加藥人工手動加藥。崗位一個班次至少需要兩人在現場進行操作,平均每班職工工作活動距離在20KM左右,勞動強度很大。

2.系統在啟車,更換煤種或浮選生產工藝有變化時。大約需要20分鐘的時間才能夠達到生產過程調節穩定,生產過程滯后時間較長,影響洗選質量效果。同時手動控制加藥量精確上難控制,或多或少易造成藥劑浪費,以致直接影響生產產品質量。

3.浮選藥劑使用的捕收劑、起泡劑是柴油和醇,都是化學藥劑。藥劑具有揮發性,長時間的使用給崗位作業人員的身體健康造成傷害。

(二)問題解決效果展望

針對以上存在問題,在后臺操作室遠程控制電腦位機上,浮選工藝精確控制加藥量,提高加藥的精準度和及時性,減少藥劑浪費,人員由現場手動控制操作到后臺控制室電腦遠程控制。在自動控制出現故障時可以自動實現手動模式切換,切換到人工控制方式在應急狀態下可以保證操作安全。達到改善職工工作環境,實現減員提效目標,優化生產工藝過程控制的目的。

自動控制通過PLC控制系統,控制浮選加藥執行機構,定量輸出浮選藥劑,提高浮選加藥自動化水平,改善職工職業健康環境,降低職工勞動量,提高生產效率。

在現有1#系統浮選自動化控制系統的調試、運行情況的基礎上,優化整個浮選自動控制系統。優化改造浮選系統藥劑管路;使用分配器將藥劑分配至各礦漿準備器,盡可能減少執行機構數量,提高系統穩定性,減少維護工作量。

二、浮選加藥自動化系統具體優化方案

通過手持終端或上位機發送指令,經過PLC控制系統運算輸出信號,控制液壓隔膜計量泵的流量,從而控制浮選藥劑添加量;使用分配器,減少計量泵的使用數量;在加藥管道上增加壓力表、脈沖阻尼器等優化管路,增加液體流量計,形成流量調節閉環控制。浮選加藥自動控制過程模型。通過檢測入料的濃度、流量相關數據,后臺數學模型計算出入浮干煤泥量。同時由入浮干煤泥量,入浮濃度,入浮流量關系建立形成數學模型。通過后臺PLC控制器對數據進行處理運算,實時的跟蹤入浮流量和入浮濃度的變化數據,形成浮選藥劑PID控制調整添自動控制的生產過程。通過上位機組態軟件,實時監控工藝流程信息上位機電腦顯示數據,PLC對過程數據實時監控處理運算。建立友好的上位機人機交互界面。實現浮選加藥自動控制計算機遠程終監控。從而實現優化浮選自動加藥自動的目的。

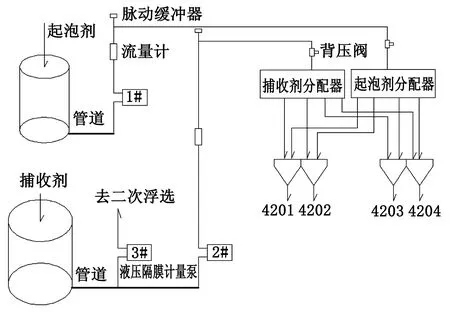

具體自動化改造系統結構見圖1加藥示意圖。

圖1 浮選2#、3#系統加藥自動化改造系統結構示意圖

(一)控制原理

添加浮選藥劑自動控制過程是一個隨機動態過程。也就是藥劑添加量與入浮干煤泥量,噸煤油耗等參數,給定藥劑添加量與各參數的關系為:

G=KQρ;

公式:G為給定藥劑添加量; K為加藥強度;

Q為原礦流量; ρ為原礦濃度。

在煤質穩定的情況下,加藥強度K不變。自動跟蹤調節過程中,可以認為煤質沒有變化。在濃度不變的前提下,原煤流量增加,加藥量肯定增加。如果干煤泥量不變,只是濃度有增加或減少。按照小浮選試驗濃度在120 g /L以下時的結果,加藥量隨著濃度的增加呈減少趨勢。藥劑添加量只跟蹤干煤泥量,將造成藥劑添加量不準確。引入函數(A-Bρ)模型。式中藥劑添加量既跟蹤入浮的干煤泥量g,也跟蹤入浮的原礦濃度ρ。

給定藥劑添加量與各參數的關系為:

G1=Kg·(A-Bρ) ,

公式:G1為給定藥劑添加量;K為加藥強度;g為干煤煤量;A、B為加藥量隨濃度變化的系數;ρ為原礦濃度。

通過公式得到藥劑添加給定值,給定值和測量值經比例積分PID運算。如果結果加藥量大于給定值,PID輸出出現負偏差,運算輸出信號將減少,從而減小浮選油加藥量,直到加藥量與給定加藥量趨近相等,過程控制PID自動調節穩定; 如果結果加藥量小于給定值,PID輸入出現正偏差,運算輸出信號增加,將增大加藥量,直到穩定偏差消失,實現自動調節。

具體硬件改造將在1#系統浮選自動化改造項目設計基礎上,擴建PLC控制系統,滿足2#、3#浮選加藥優化改造的需求。增加16點模擬量輸入模塊(型號1769-IF16C),給流量計模擬量信號使用。

浮選加藥自動化PLC控制系統接入廠控制環網,使得浮選加藥與廠整個集控系統、油庫無人值守、信息化服務器等互相通訊,共享數據。

(二)藥劑分配

現浮選系統加藥點均設置在礦漿準備器,每臺浮選機對應一臺礦漿準備器,每臺礦漿準備器又需要添加兩種藥劑,加上二次浮選機單系統至少需要9臺計量泵進行加藥,泵的使用量大,系統可靠性降低。

采用藥劑分配器,藥劑由泵打入分配器,由分配器分配到4臺礦漿準備器加藥漏斗(如圖2所示),加藥點未改變,但僅需兩臺計量泵即可完成一次浮選機藥劑添加,加上二次浮選一臺,僅需三臺計量泵(如圖1),減少了計量泵使用數量,提高了系統穩定性。

(三)執行機構

1.選型:根據選煤車間近期統計數據分析, 2#、3#浮選系統一次浮選單臺浮選機捕收劑最大添加量600 mL/30 s,即72 L/h,起泡劑最大添加量100 mL/30 s,即12 L/h。因此,一次浮選單系統4臺浮選機捕收劑、起泡劑最大添加量分別為288 L/h、48 L/h。

基于以上計算,捕收劑、起泡劑添加執行機構選用米頓羅mRoyb系列液壓隔膜計量泵,型號分別為MRB11R10XCPPNBNN、MRA11F15XCPPNBNN,最大流量分別為330.6 L/h、61.2 L/h,滿足2#、3#系統浮選工藝要求。液壓隔膜計量泵的工作原理,主要為泵塞作往復運動,液壓油被擠壓進入隔膜腔,當向前運動時推動液壓油,液體通過出口排出。在吸入時,泵將油帶出從而移動,將液體通過入口止回閥吸入,完成液體的輸送。

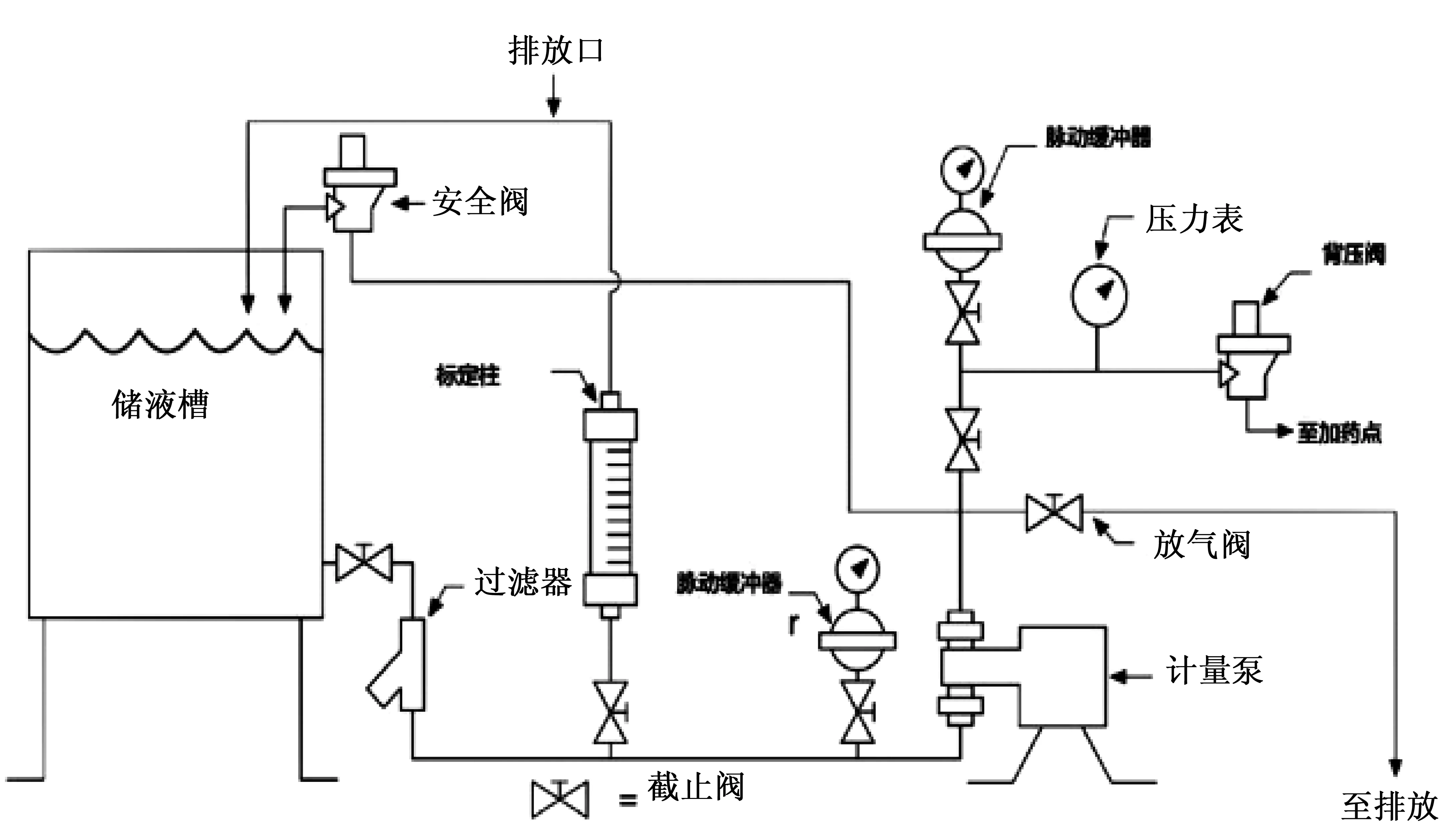

2.安裝:計量泵安裝在浮選層、浮選夾層或油罐房等處,安裝方式如圖2所示,泵入料為灌入式,泵的入口壓力應盡量降至最低。

3.管路:計量泵的進、出料管路管徑應為進、出口口徑的1.5~2倍,進口管路應安裝不小于20目的除雜器,過濾物料中雜質同時降低入口壓力。

圖2 計量泵典型管路

計量泵出口管路上增加壓力表,檢測出口管路壓力,通過調節背壓閥使出口管路背壓維持在4.8bar以上,使計量泵處于更好工作環境;出口管路安裝管道脈動阻尼器,使計量泵出料更加連續,增強系統穩定性,提高加藥精度,如圖2。

(四)流量調節閉環控制

計量泵出口管路上安裝精度高的微小液體流量計,實時監測計量泵輸出流量,反饋至控制系統,控制系統經過運算比較后,自動控制調節計量泵流量。具體為后臺控制系統根據微小液體流量計輸出變化的泵的流量信息,模擬量至后臺控制系統,后臺通過比較工藝系統設定要求藥劑期望值之間的偏差,在后臺自動控制系統中進行比較計算分析,得出一個比較值再反饋到計量泵輸出,組成一個閉合的回路。最終實現藥劑期望值,達到浮選加藥閉環自動控制的效果。

在3臺計量泵的入料管路上分別增加1個緩沖罐,實時監測罐內液位。結合罐的容積與罐內藥劑打完所用的時間,通過PLC程序推算出該時間段計量泵的平均流量,與設定流量比較,若出現偏差較大,進行報警提示。

(五)接入控制環網

浮選加藥自動化系統PLC由光纖接到配電室環網交換機,使浮選加藥系統整合至廠集控系統,實現系統整合、數據共享。通過控制環網將浮選系統的控制參數傳輸至廠信息化服務器,在服務器中對諸如浮選油耗、浮精灰分等參數進行統計分析,將油耗班累計、日累計、月累計等數據在信息化平臺顯示,實現自動化與信息化充分融合;尋找油耗、入料濃度等參數與浮精灰分之間的關系,為浮選智能化打下基礎。

三、優化改造后的效果

(一)此項優化改造滿足了生產需求,提高了生產效率,減少生產事故臺時的發生,確保了浮選生產系統穩定高效運行,提高了經濟效益。同時降低了崗位司機的勞動強度,改善職工職業健康環境,具有很好的社會效益。

(二)提高了設備自動化水平,浮選設備所有生產控制操作均通過集控室后臺即可完成。減少啟停車及換煤過程中藥劑損失約8%,改造的系統年入洗原煤按700萬噸,噸原煤藥耗按0.22KG計算,則年創造經濟效益為:

700萬噸×0.22×8%/1000=112t 。

起泡劑和捕收劑均價以5500元/t計算,則經濟效益:112×5500=61.6萬元。

(三)該項優化改造總投資101.9萬元,年創造61.6萬元的效益,兩年內可以收回投資,投資回報率比較高。