600MW超臨界機組水冷壁泄漏分析

【摘? 要】對某600MW超臨界機組發生泄漏的水冷壁管進行宏觀檢驗、化學成分分析、硬度試驗、金相分析、掃描電子顯微鏡(SEM)形貌分析等理化檢驗。結果表明,水冷壁管角焊縫局部存在焊接缺陷,導致角焊縫管側焊趾應力集中部位在熱應力、拘束應力和介質壓力的作用下萌生裂紋并向水冷壁管內壁擴展開裂,導致泄漏。

【關鍵詞】水冷壁;管角焊縫;焊接缺陷;泄漏;分析

1引言

某熱電廠#7鍋爐是東方鍋爐廠制造的DG1920/25.4-Ⅱ2型,系國產600MW超臨界參數變壓直流本生鍋爐,一次再熱、單爐膛、尾部雙煙道結構,固態排渣,全鋼構架、全懸吊結構,平衡通風、露天布置,前后墻對沖燃燒。

爐膛四周為全焊式膜式水冷壁,由下部螺旋盤繞上升水冷壁和上部垂直上升水冷壁組成,螺旋管與垂直管之間由過渡段水冷壁和水冷壁過渡段集箱轉換連接。

2水冷壁泄漏情況

2020年2月29日8時40分,檢查發現鍋爐冷灰斗西南角水冷壁管處(零米干渣機南側上方水冷壁管道)有蒸汽向爐膛外泄漏。3月1日8時29分,#7機組解列停機,對泄漏部位進行檢查和修復。

3理化檢驗

3.1宏觀檢驗

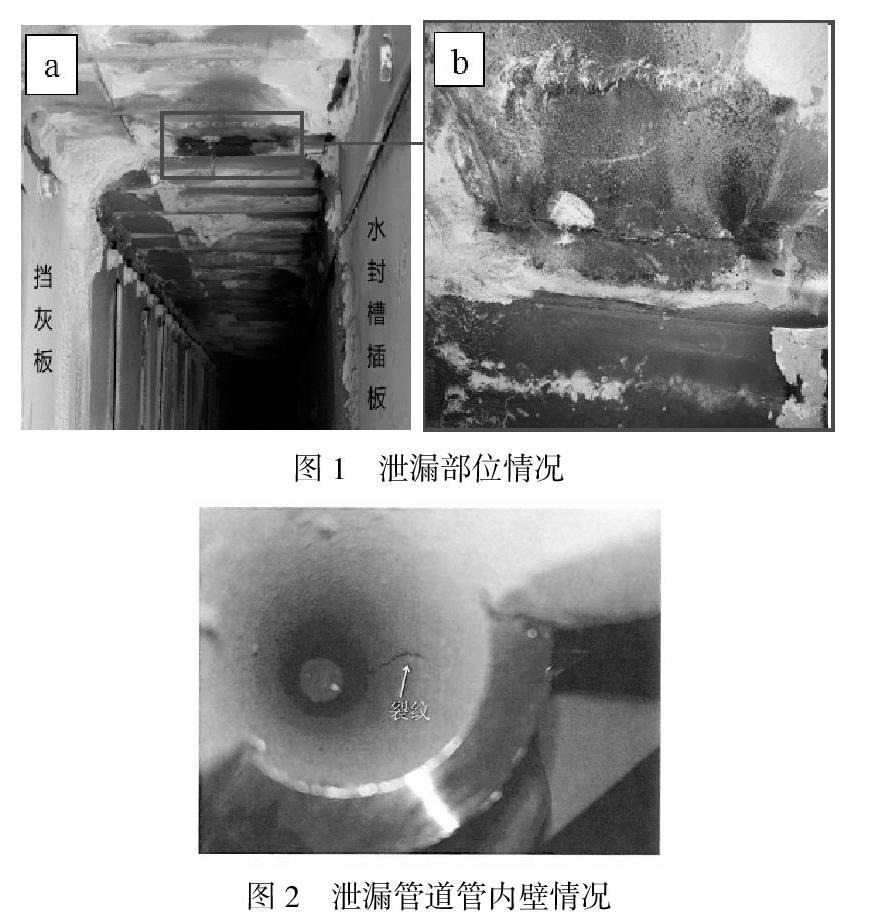

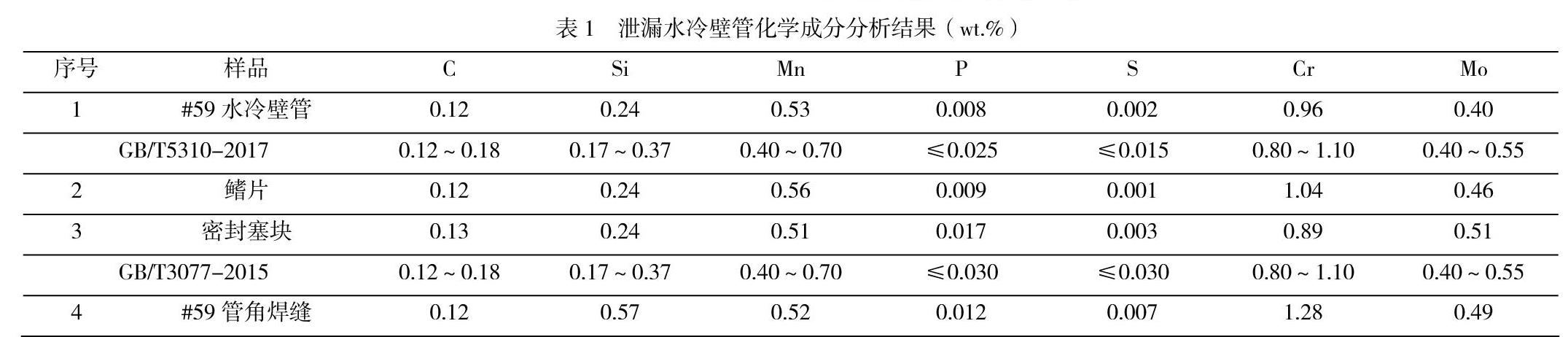

泄漏管為冷灰斗螺旋水冷壁管由東往西數第59根入口水平段,泄漏點具體位于水封槽插板與擋灰板之間,如圖1a所示。裂紋沿著西側鰭片(材質15CrMo)角焊縫靠水冷壁管側熔合線擴展,長約130mm,裂紋最大張口處約為1mm,管外壁裂紋張口略大于內壁,角焊縫成型差,焊腳尺寸差較大,圖1b所示;管內壁可見明顯穿透裂紋,管內無明顯水垢及腐蝕產物覆蓋[1],見圖2。

3.2化學成分分析

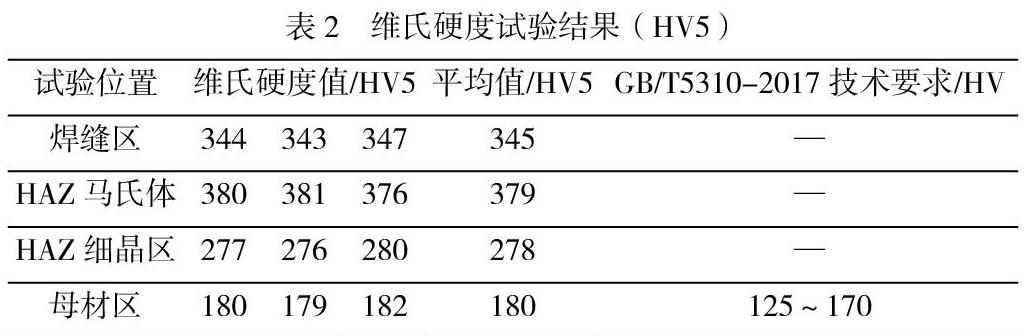

對泄漏水冷壁管、鰭片板、密封塞塊進行化學成分分析,分析結果均符合GB/T 5310-2017和GB/T 3077-2015參考標準要求,焊縫金屬化學成分未見明顯異常[1](見表1)。

3.3硬度試驗

對#59水冷壁管制取試樣進行維氏硬度試驗[2],其母材硬度均超過GB/T 5310-2017參考標準要求范圍上限值;參考DL/T 869-2012要求和GB/T 1172-1999標準,焊縫及熔合區硬度均明顯偏高,#59管熱影響區馬氏體組織硬度均值達379HV,具體試驗結果見表2所示。

3.4金相分析

對#59水冷壁管按圖3所示A-A截面開裂位置截取橫截面試樣進行金相分析。其中A1裂紋啟裂于管與鰭片的焊趾熔合區,經粗晶區、細晶區擴展至母材部分相變區,見圖4;A2裂紋啟裂于焊縫近鰭片板處,經熔合區、粗晶區、細晶區擴展至母材部分相變區,見圖5。

3.5金相分析

對#59水冷壁管開裂部位截取的斷口試樣,進行掃描電鏡微觀形貌觀察分析。#59水冷壁管A1斷口試樣進行掃描電鏡形貌觀察。斷口左上方為原始斷口,右下方為新鮮斷口,原始斷口表面呈層狀撕裂,撕裂臺階處可見垂直臺階方向韌窩,斷口表面為穿晶和沿晶混合型開裂,見圖6、圖7、圖8。斷口表面可見解理臺階和扇形花樣等解理斷裂微觀形貌特征,見圖9。

4 原因分析

(1)宏觀分析表明:#59水冷壁管內壁均無明顯腐蝕產物覆蓋;主裂紋均啟裂于管與鰭片的焊趾處,且均已貫穿,水冷壁管的貫穿裂紋附近焊縫同時存在未穿透裂紋;焊接接頭局部存在大塊未熔合和未焊透缺陷。

(2)化學成分分析表明:#59水冷壁管以及密封塞塊和鰭片板材質均符合GB/T 5310-2017相關技術要求,焊縫金屬化學成分未見明顯異常。

(3)硬度試驗表明:#59水冷壁管母材硬度試驗結果顯示鋼管母材硬度均略高于GB/T 5 310-2017標準要求上限值,焊縫硬度整體偏高,超出母材硬度約120~170HV,不滿足DL/T 869-2012中焊縫硬度合格標準,其中熱影響區馬氏體組織硬度達363~383HV。

(4)金相分析表明:#59水冷壁管主裂紋啟裂于焊趾處,且均為穿晶和沿晶混合型斷裂,裂紋從外壁向母材方向擴展:焊接熱影響區存在大量馬氏體組織,且存在二次過熱引起的碳化物沿奧氏體晶界偏聚析出;焊縫組織為針狀鐵素體+粒狀貝氏體,并有少量馬氏體,部分區域可見原奧氏體晶界碳化物沿晶界析出,不符合DL/T 869-2012中焊縫金相組織標準;鋼管母材組織均為鐵素體+貝氏體+珠光體組織,母材組織均無明顯球化。

(5)掃描電鏡微觀形貌分析表明:#59水冷壁管焊縫開裂斷口有解理臺階和扇形花樣等解理斷裂微觀形貌特征,具有脆性斷裂特征。

5結論

通過對#59水冷壁管進行理化檢驗,結果表面:水冷壁管角焊縫為針狀鐵素體、貝氏體及少量馬氏體組織,熱影響區存在淬硬馬氏體組織,焊縫及熱影響區硬度明顯偏高;角焊縫局部存在未熔合、未焊透及偏析等焊接缺陷;在角焊縫焊趾處過渡不平滑易出現應力集中現象。滿負荷工況下,水冷壁管介質溫度約315℃,鰭片板及塞塊不受火焰及煙氣加熱,鋼管與鰭片板及塞塊存在較大溫差,焊縫處產生一定的熱應力,同時角焊縫受到焊接拘束應力和管內介質壓力作用,最終導致水冷壁管與鰭片及塞塊之間角焊縫焊趾的淬硬組織處萌生裂紋,并逐步向硬度相對較低的水冷壁內壁擴展開裂,最終導致此次泄漏[2]。

6建議

建議對開裂水冷壁管屏焊接接頭加強檢查,確保焊接工藝的科學合理,切實加強焊接過程控制,保證焊接質量[3]。加強設備管理,結合機組大小修制定滾動檢查計劃,盡早實現冷灰斗螺旋水冷壁入口水平段全部角焊縫的無損探傷檢測,杜絕類似缺陷的發生。

參考文獻:

[1]周洋,伏文,宋麗莎等.超超臨界1000 MW機組鍋爐水冷壁爆管原因分析[J].材料保護,2020,53(12):152-156.

[2]吳躍.600 MW超臨界機組水冷壁管失效分析[J].發電設備,2020,34(06):427-430.

[3]李衍平.一起鍋爐水冷壁泄漏事件分析[J].國網技術學院學報,2020,23(04):18-19+41.

作者簡介:

張云貴,1982年,男,云南,廣東能源茂名熱電廠有限公司,熱能動力工程師,主要從事電廠運行管理工作。

(作者單位:廣東能源茂名熱電廠有限公司)