高溫合金閉式葉輪的工業CT檢測

呂 健,滿月娥,劉 濤,謝先文,王朋旭,盧艷平

(1.中國航發集團南方航空工業集團有限公司,株洲 412002;2.重慶真測科技股份有限公司,重慶 401332;3.重慶大學 工業CT無損檢測教育部工程研究中心,重慶 400044)

在發動機中,高溫合金葉輪位于燃燒室和導向器之后,葉片工作于高溫腐蝕性的燃氣環境中,需承受極高的熱應力和機械應力。為了降低葉輪的制造成本和避免榫頭裝配應力的產生,小型渦軸發動機廣泛采用軸向和徑向整體鑄造葉輪[1]。由于葉輪工作在高溫、高沖擊的環境下,容易發生蠕變斷裂,所以葉輪的鑄造質量檢驗就成了重要的生產環節。

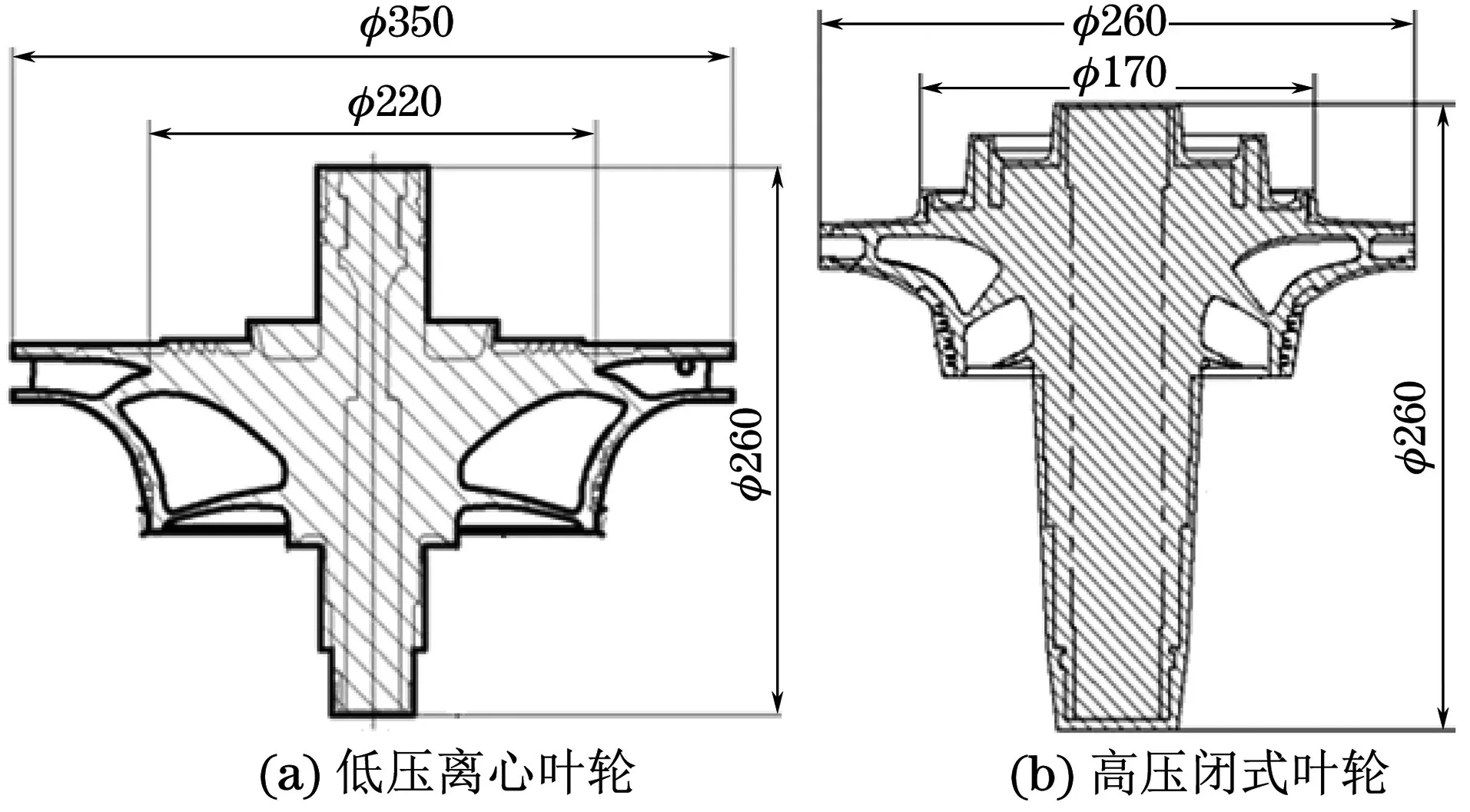

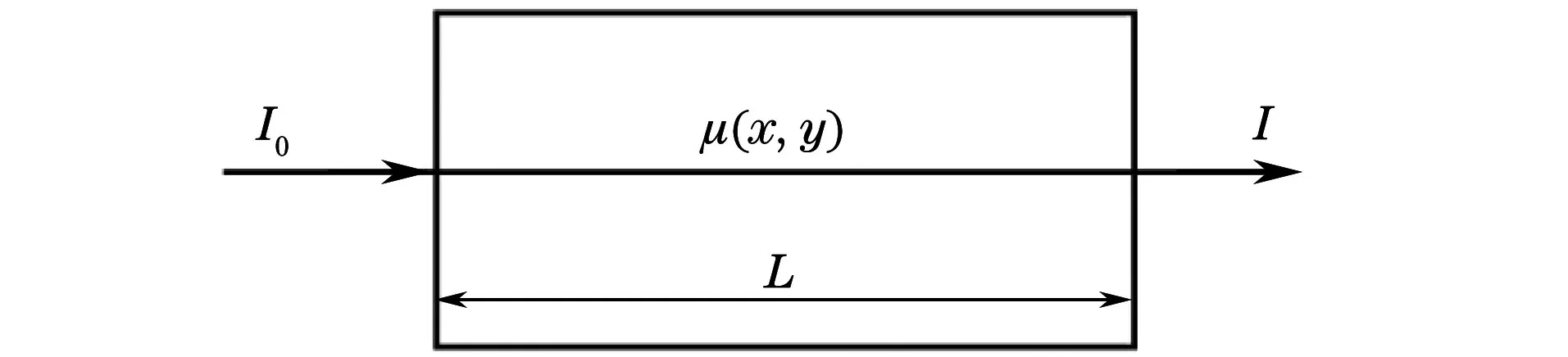

某型整體鑄造的高溫合金閉式葉輪(含低壓離心葉輪和高壓閉式葉輪)采用的均為多層、薄壁、曲面流道的內腔與較大直徑軸頸相連的整體復雜結構(見圖1)。

圖1 葉輪結構示意

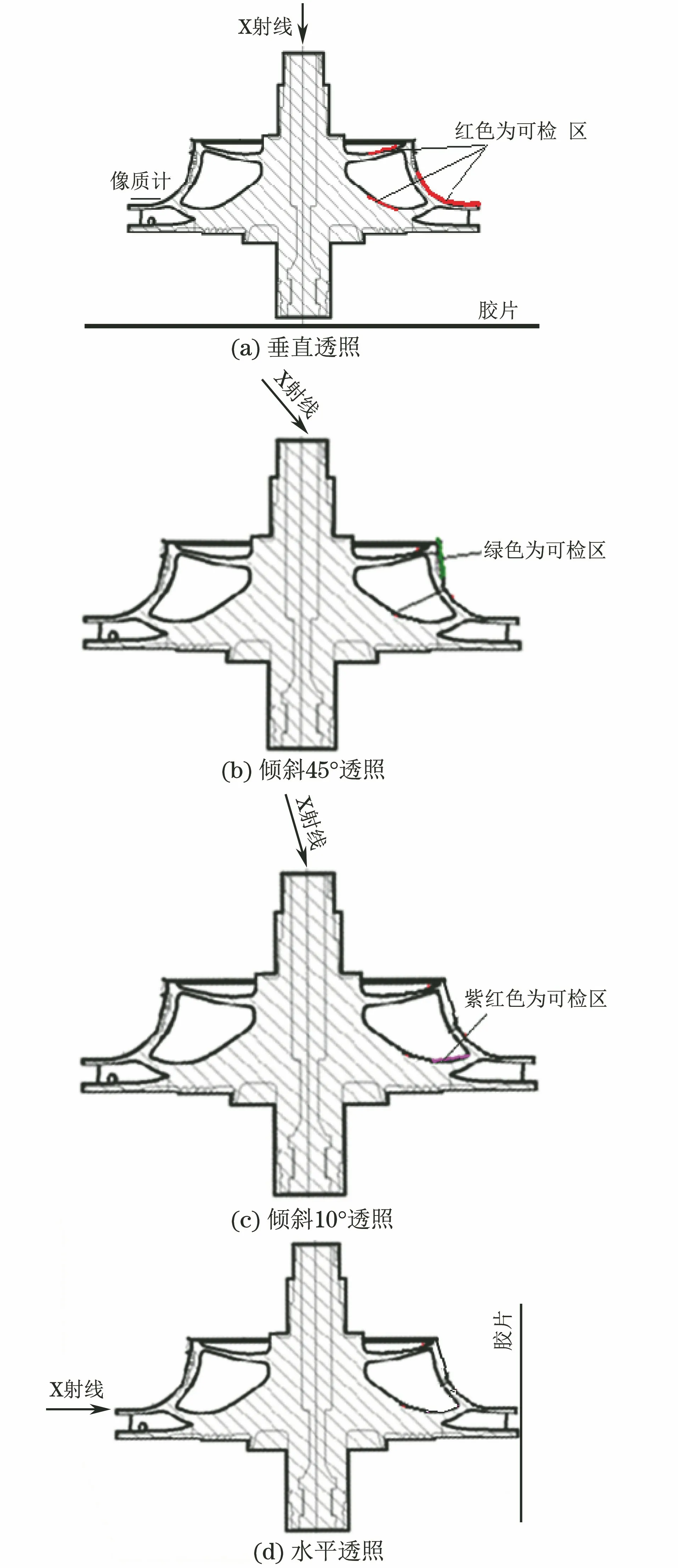

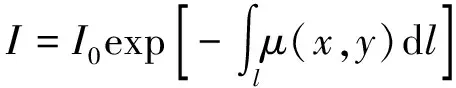

圖2 薄區常規X射線檢測的透照方案

1 問題分析

1.1 現有檢測工藝

對于葉輪的薄區,可利用常規電壓450 kV的X射線保證葉輪薄區的有效檢測覆蓋,具體可選擇的透照方案示意如圖2所示。由圖2可見,通過選擇不同透照角度,可以盡可能地避免厚大區域的遮擋,從而實現對薄區的檢測。即,通過垂直、水平、傾斜45°和傾斜10°等方向透照,能夠對薄區進行檢測。

1.2 存在的問題

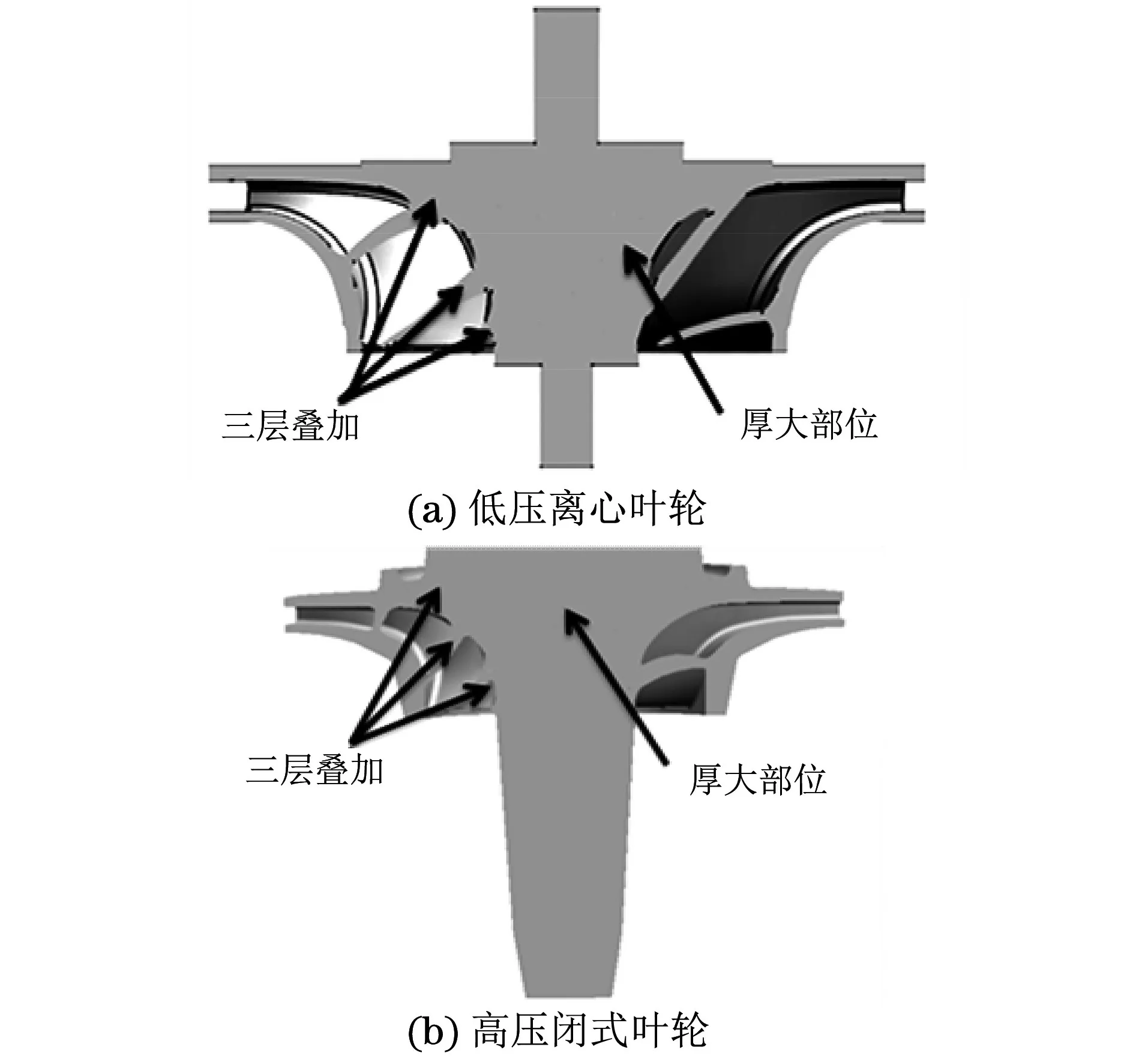

在結構上,由于葉輪采用三重、曲面的疊加結構,不僅變截面區域較多,且葉輪心部厚大,最大厚度超過80 mm(見圖3),因此,采用常規的無損檢測手段無法實施有效檢測,對于X射線檢測,其葉輪心部的厚大區域采用電壓450 kV及以下的X光機無法穿透,其內部質量無法檢測。

圖3 葉輪內部結構示意

1.3 解決方案

通過分析葉輪的鑄造工藝及工藝缺陷特征,結合現有成熟無損檢測手段的技術特點和葉輪的檢測厚度范圍,確認上述葉輪厚大區域內部缺陷的檢測,宜采用高能X射線工業計算機斷層掃描(CT)檢測技術來實施。

2 高能X射線工業CT檢測

2.1 CT成像原理

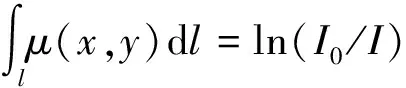

當X射線穿過某種物質并與其相互作用后,射線強度將被吸收而產生衰減。考慮一般性,設物質是非均勻的,作用斷面上的衰減系數分布為μ(x,y)。當射線沿某一路徑l穿透物體時,其強度由I0衰減為I,射線衰減模型如圖4所示。

圖4 X射線衰減模型

那么其間的關系可由比爾定律確定,如式(1)所示。

(1)

由式(1)可得

(2)

式(2)表明,射線路徑l上衰減系數μ(x,y)的線積分等于射線入射強度I0與出射強度I之比的自然對數。I0和I可由探測器測得,則可算出路徑l上衰減系數的線積分。

丹麥數學家雷當(RADON J)的研究工作為CT技術建立了數學理論基礎,他從數學上證明:在一個無限薄的切片內,相對線性衰減系數的分布由其所有線積分集合確定[2-3],即

ysinθ-q,θ)dθdq

(3)

式中:ml(l,θ)為m(l,θ)關于l的偏微分;q為原點到投影線(射線路徑)l的距離;q為投影線l與x軸正半軸間的夾角,即旋轉角度。

可見,已知一個二維分布函數的所有線積分,則能求得該二維分布函數。

當X射線從不同方向和位置穿過該物體斷面,對應的所有路徑上的衰減系數積分值均可按式(3)求出,從而得到一個線積分集合。通過這個集合可精確確定該物質面的衰減系數二維分布。因為物質的衰減系數與物質的質量密度呈近似線性關系,故衰減系數的二維分布也可近似體現為密度的二維分布,由此轉換成的斷面圖像能夠展現其結構關系和物質組成。

CT能在不破壞被測物體的情況下,以二維斷層圖像或三維立體圖像的形式,清晰、準確、直觀地展示被檢測物體的內部結構、組成、材料及缺損狀況等[4]。與數字射線、X射線照相等射線檢測方式不同,工業CT獲取到的是二維斷層或三維立體的圖像,而不是重疊的圖像。高精度的CT圖像,能夠準確地反應出被檢對象內部的空間位置、形貌、尺寸、密度等信息[5]。

2.2 檢測設備

檢測采用的設備為9 MeV高能X射線工業CT系統,由電子直線加速器X射線源、探測與采集傳輸、機械、控制、圖像重建處理、安全防護與報警等子系統組成。

電子直線加速器X射線源子系統用于產生高能X射線;探測與采集傳輸子系統將X射線轉換成電信號并進行濾波、放大等處理,再通過A/D(模/數)轉換為數字信號,最后輸送到計算機中進行處理;機械子系統是整個系統的基礎,為加速器機頭、探測與采集子系統、工件提供載體,并提供掃描所需的各種高精度運動;控制子系統是整個系統的指揮中心,完成成像所需的各種運動,實現系統自檢自診斷、狀態監控、安全保護、數據采集同步等功能;功能圖像重建處理子系統對送來的數據進行整理、校正、處理、顯示出掃描的圖像,并提供各種定性和定量分析工具,幫助操作人員對掃描工件的特征和品質進行分析和判斷;安全防護與報警子系統采用安全聯鎖、聲光報警、攝像監控等措施,以保證現場人員的安全。

2.3 系統性能指標校驗

依據國家標準GB/T 29069-2012 《無損檢測 工業計算機層析成像(CT)系統性能測試方法》和GB/T 29067-2012 《無損檢測 工業計算機層析成像(CT)圖像測量方法》對系統主要性能指標進行校驗。

實際校驗后,系統空間分辨達到2.5 lp·mm-1(調制度10.71%),密度分辨率達到0.3%,尺寸測量精度達到0.05 mm,密度測量精度達到1.0%,均達到系統標稱技術指標。

2.4 檢測工藝參數選擇

(1) 掃描方式。閉式葉輪的最大回轉直徑不超過400 mm,因此采用三代CT掃描方式。

(2) 射線源參數。對于電子直線加速器,在能量一定時,增加其出束頻率可提高射線強度,增強信噪比。加速器出束頻率設為200 Hz。

(3) 切片厚度。切片厚度越小,越有利于提高縱向分辨率,增強未貫通切片異物的缺陷檢出靈敏度,但會降低信噪比和密度分辨能力;切片厚度越大,越有利于提高信噪比、改善密度分辨能力,但會降低縱向分辨率。切片厚度并非越大或越小最好,而需根據具體情況綜合確定,此處切片厚度選定為1.0 mm。

(4) 圖像矩陣

要在CT圖像上分辨φ0.25 mm的氣孔,則缺陷至少應約占1~4個像素,故圖像矩陣設定為2 048像素×2 048像素。

2.5 檢出能力驗證

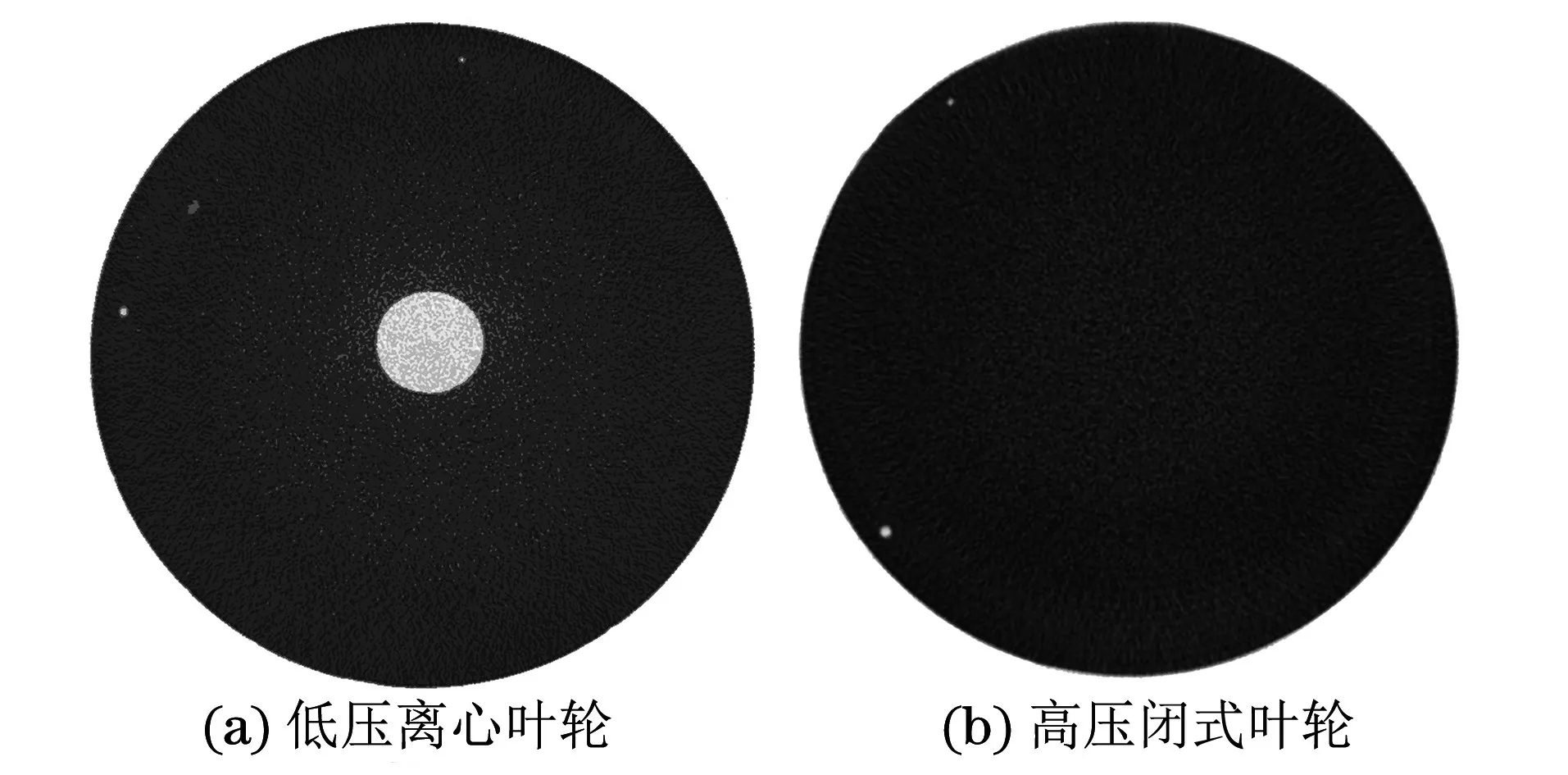

為了模擬工件實際檢測條件下的缺陷分辨能力,特選用實際工件,在其上厚區和薄區部位分別制作直徑為0.5,1.0 mm的人工孔缺陷。圖5為試件厚大區域的人工孔檢出情況,圖6為葉片區域的人工孔檢出情況。

圖5 試件厚大區域人工孔CT檢測圖像

圖6 葉片區域人工孔CT檢測圖像

2.6 試驗結果與分析

通過對檢測工件掃描結果的分析,9 MeV高能X射線工業CT系統能清晰分辨出工件中φ0.5,φ1.0 mm的人工孔缺陷。

3 實際工件檢測

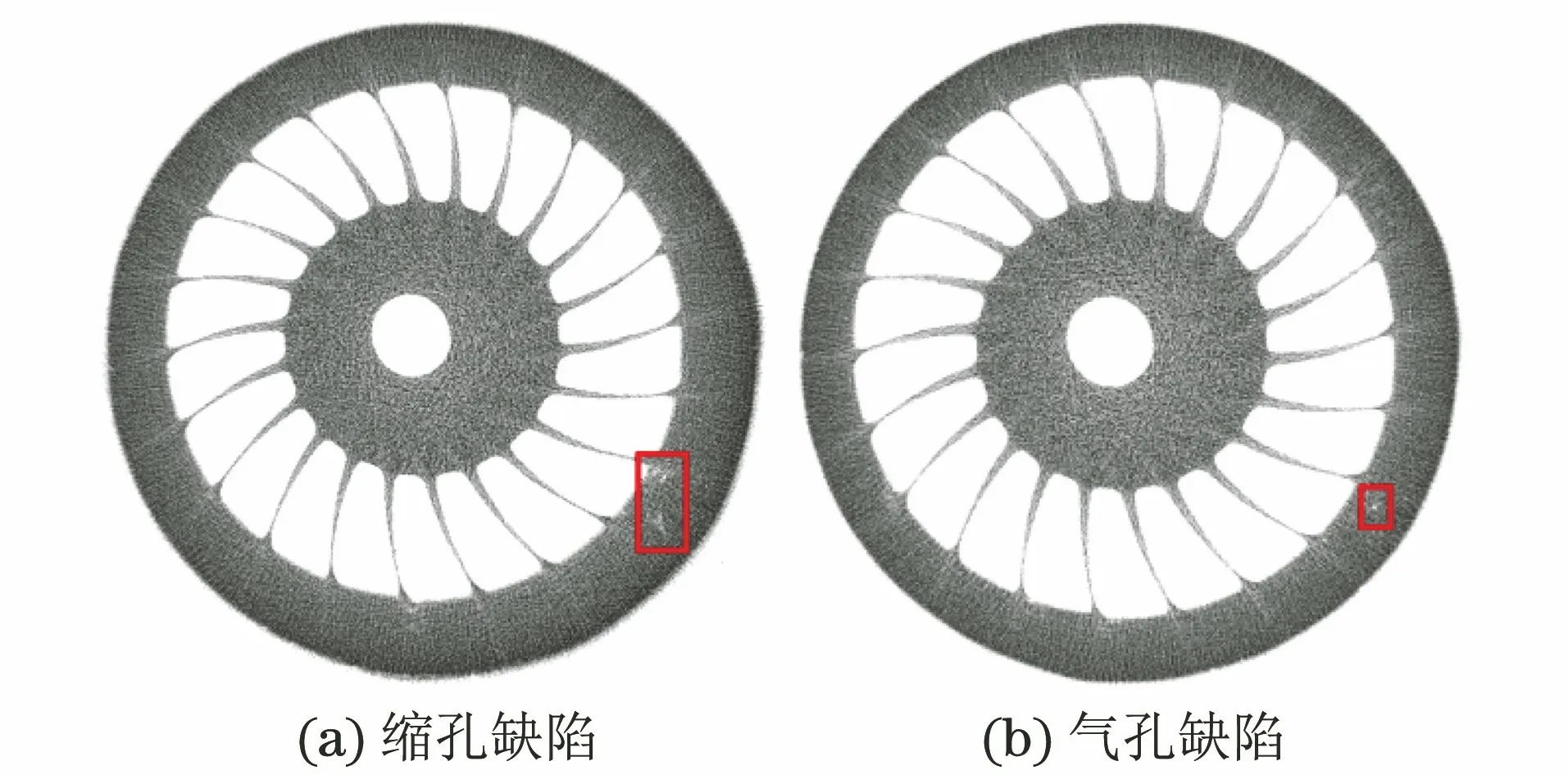

在上述試驗條件下,采用該設備對實際工件進行檢測,發現了其中的氣孔、縮孔等缺陷,如圖7所示。通過CT切片圖像及圖像軟件測量功能,可以準確定位缺陷在壁上所處的深度位置。

圖7 葉輪實際缺陷CT圖像

4 結論

針對高溫合金閉式葉輪厚大區域的檢測,高能X射線工業CT系統具有穿透力強、檢測精度高、缺陷定位準確等特點,能有效分辨出直徑0.5 mm及以上的氣孔、縮孔等缺陷,并且能準確給出其位置信息,對于保障發動機關鍵核心部件的質量具有重要作用。