銀粉涂層損傷監測系統在裂紋監測中的應用

王 倩,楊 宇,肖迎春,李閔行

(中國飛機強度研究所, 西安 710065)

TC18鈦合金是20世紀60年代末蘇聯開發出來的一種α+β型鈦合金,具有高強度、高塑性、高硬度和焊接性好等優點,在航空、航天等領域有著廣闊的應用前景[1],同時也是航空航天領域應用最廣泛的高強度鈦合金之一[2],特別適用于航空武器裝備大型承力結構件的制造[3],其中僅在某型軍用運輸飛機上,TC18鈦合金零件質量就超過3 000 kg[2]。與其他鈦合金相比,TC18鈦合金在退火狀態能獲得較高的強度水平,特別適用于制造飛機機身、起落架結構中的大型鍛件[4]。因此研究TC18鈦合金低周疲勞試驗的裂紋在線監測具有一定的意義。

飛機結構的安全性和可靠性直接決定了飛機的安全和可靠飛行[5],而飛機結構往往工作于較惡劣的載荷和工作環境下,這對傳感器的耐久性、穩定性與結構相容性等提出了很高的要求,現有的結構健康監測系統很難做到長壽命、高可靠性和經濟性[6]。銀粉涂層傳感器作為結構損傷裂紋擴展監測的有效手段之一,具有原理簡單、適合各種形狀的裂紋監測、適用于惡劣的工作環境、具有很高的監測效率等優點,因此在飛機結構裂紋監測的應用上有較大潛力[7]。文中的銀粉涂層損傷監測系統[8],包括銀粉涂層傳感器和采集設備。銀粉涂層傳感器布置在被測對象表面,與采集設備連接形成回路。通過比較回路中輸入電平信息與采集到的電平信息的差異,來判斷被監測對象上是否存在裂紋。

筆者針對TC18鈦合金試件進行了疲勞試驗,全程利用銀粉涂層損傷監測系統進行實時監測,并記錄了裂紋的擴展過程,最后對試驗結果進行了分析,證明了該系統對裂紋在線監測的有效性,同時也證明了該系統用于TC18鈦合金構件的裂紋在線監測的可靠性。

1 銀粉涂層損傷監測系統

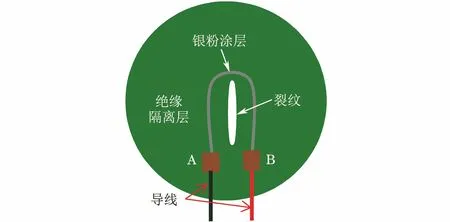

銀粉涂層損傷監測系統包括銀粉涂層傳感器以及采集設備。銀粉涂層傳感器布置在被監測對象的表面,采集設備與銀粉涂層傳感器連接形成回路。銀粉涂層傳感器有32個,采集設備能夠與每個銀粉涂層傳感器形成單獨的回路。采集設備為安裝有PCI-1735U板卡、報警器和應用軟件的工程控制機。應用軟件使用C++語言,并且基于通用的軟件編程環境Visual C++ 6.0編寫。該系統監測效率高,原理簡單,可同時實現32通道的實時監測、數據存儲、位置信息顯示以及聲光報警等功能,從而能準確判斷被監測對象是否產生了裂紋以及裂紋所在位置。圖1為銀粉涂層傳感器結構示意,圖2為采集設備實物照片。

圖1 銀粉涂層傳感器結構示意

圖2 采集設備實物照片

銀粉涂層損傷監測系統的原理為:采集設備與布置在被監測對象表面的銀粉涂層傳感器形成回路,采集設備輸出一低電平信號(邏輯電平0),當被監測對象出現裂紋時,具有隨附損傷特性[9]的銀粉涂層傳感器出現裂紋且裂紋裂穿銀粉涂層傳感器,銀粉涂層傳感器斷開,此時采集設備采集到的信號變為高電平信號(邏輯電平1);當采集設備采集到的信號由低電平向高電平發生改變時,報警指示燈和與斷開銀粉涂層傳感器對應的通道指示燈均由綠色變為紅色,同時報警器蜂鳴報警,表示對應的回路中有裂紋的存在。

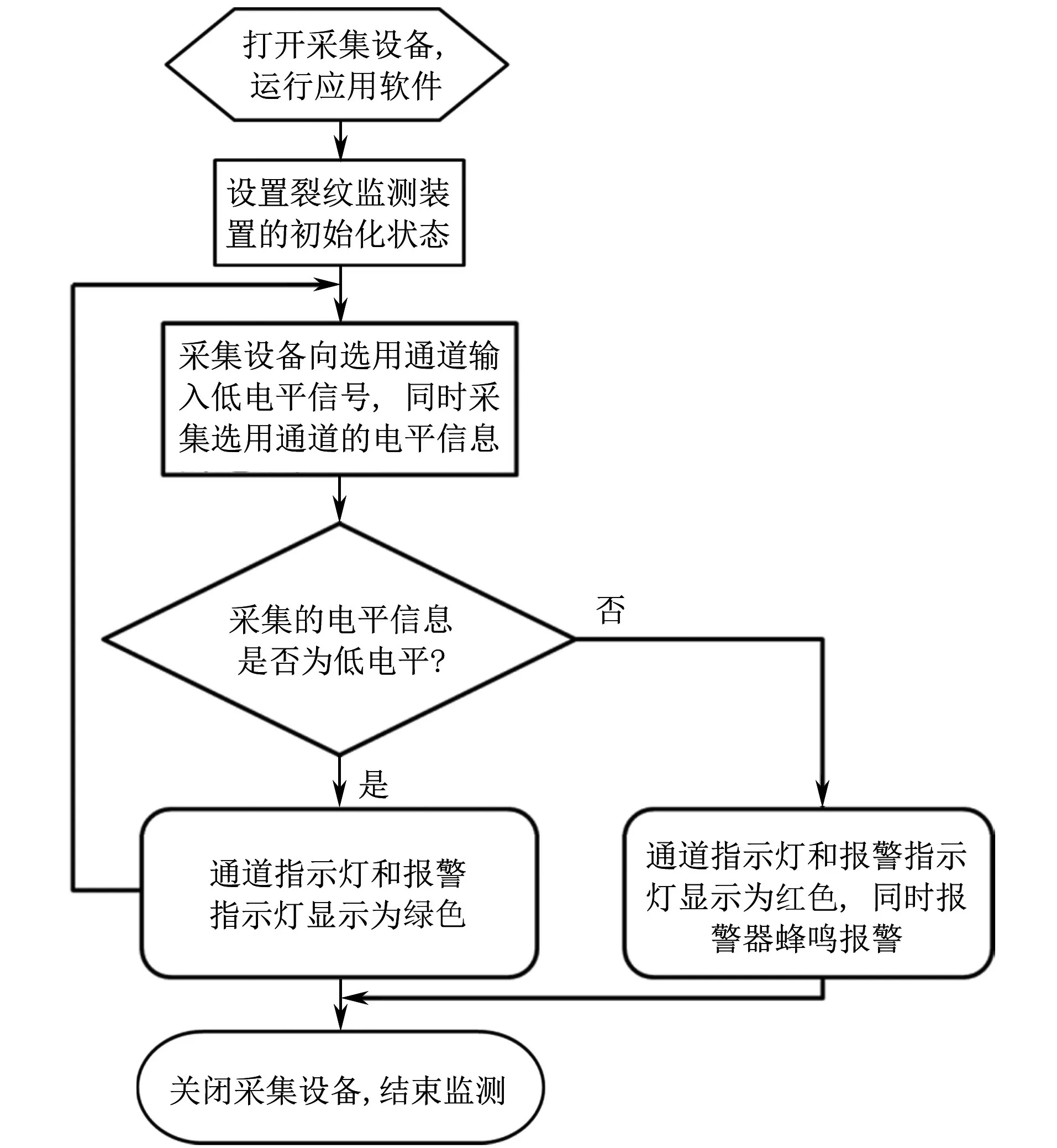

基于銀粉涂層傳感器的裂紋監測的操作步驟如下:① 打開采集設備,運行應用軟件;② 設置裂紋監測裝置的初始化狀態,包括選用通道、輸入通道對應監測點的位置信息、初始化設置通道指示燈、報警指示燈和報警器、創建配置文件以及創建數據存儲;③ 開始監測,采集設備向步驟②中選用通道輸入低電平信號,同時采集選用通道的電平信息,并將采集到的電平信息保存至步驟②中的數據存儲文件中;④ 根據步驟③的監測結果進行差異化顯示,包括判斷步驟③中采集的電平信息,如果為低電平,即通道正常,則步驟②中的通道指示燈和報警指示燈顯示為綠色;如果為高電平,即通道異常,則步驟②中通道指示燈和報警指示燈顯示為紅色,同時報警器蜂鳴報警;⑤ 關閉采集設備,結束監測,包括關閉配置文件、通道指示燈、報警指示燈、數據存儲文件以及報警器。

圖3所示為銀粉涂層損傷監測系統的監測流程圖。

圖3 監測系統的監測流程圖

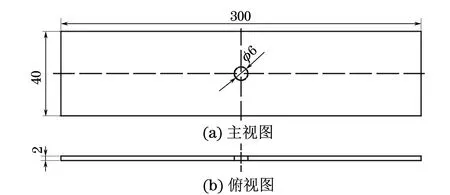

圖4 試件形狀及尺寸

2 試件及傳感器布置

2.1 試件

試件材料為TC18鈦合金,表面采用剛玉砂吹砂處理,表面粗糙度為3.2 μm。試件形狀及尺寸如圖4所示,其長為300 mm,寬為40 mm,厚為2 mm,中心位置有直徑為6 mm的圓孔。采用500 kN Instron8801型液壓伺服疲勞試驗機進行試驗,疲勞試驗最大載荷(Pmax)為807 MPa,常幅疲勞,試驗應力比R為0.06,加載頻率f為3 Hz。

2.2 傳感器布置

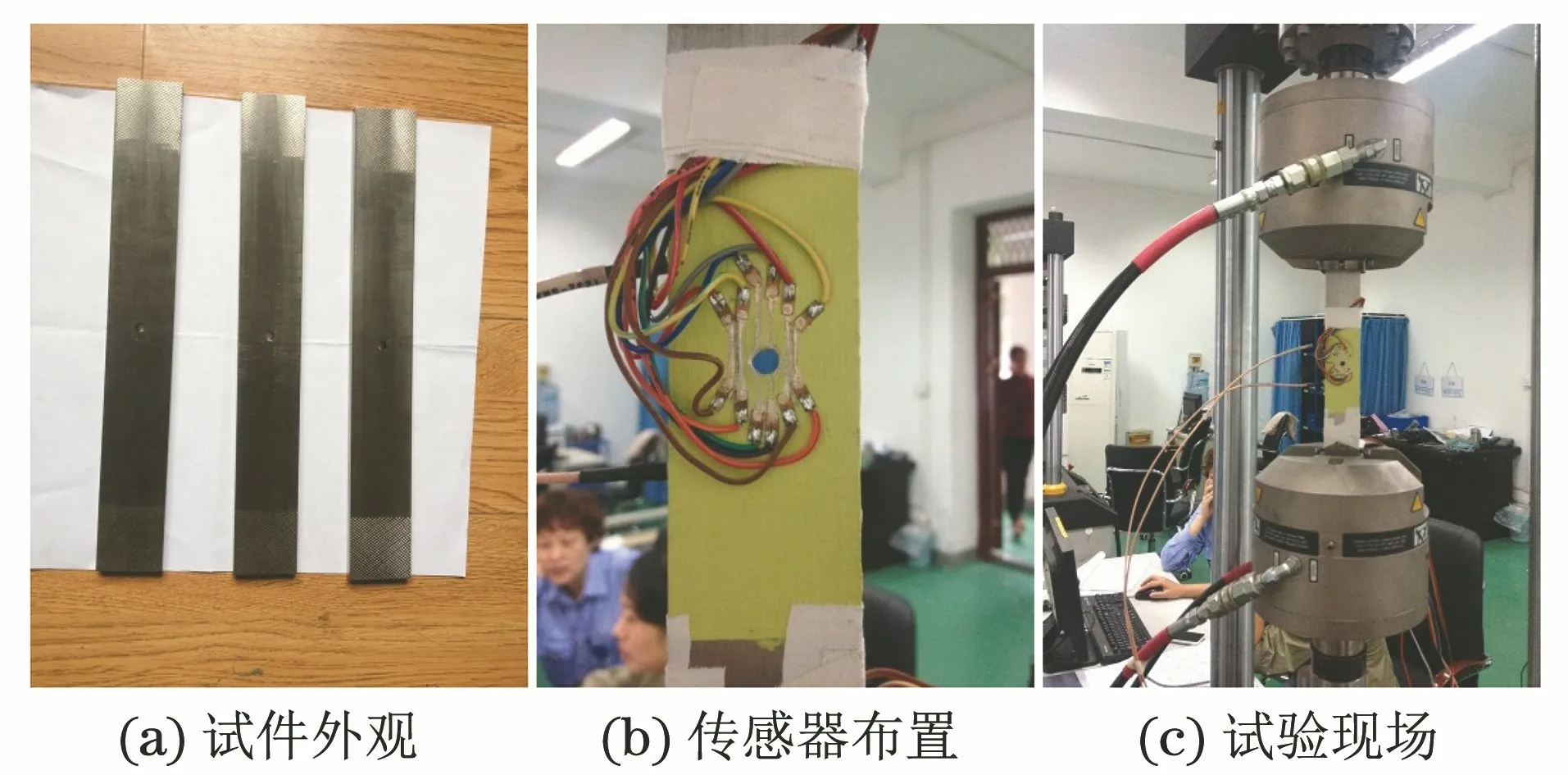

試驗過程中,傳感器布置的合理性嚴重影響到監測數據的有效性和真實性,因此,應嚴格按照以下步驟進行傳感器的布置:① 將監測區域清潔,打磨光滑,干燥,以去除掉監測區域的雜質,保證下一步刷涂的絕緣漆與監測區域緊密貼合;② 在監測區域刷涂絕緣漆,其厚度應<0.1 mm,在60 ℃溫度下烘烤24 h;③ 絕緣漆徹底干透后,按照步驟②進行第二和第三次刷涂絕緣漆,絕緣漆一方面可實現傳感器與監測區域的有效隔離,另一方面可保證傳感器與監測區域的緊密貼合;④ 將A、B兩個柔性接線端子用快干膠固定在適當的監測位置上(見圖1);⑤ 將已制成的模具黏貼于監測區域絕緣漆表面上;⑥ 將銀粉溶液涂抹在監測區域的模具上,銀粉涂層厚度<0.1 mm,寬度≤1 mm,然后在60 ℃溫度下烘烤24 h;⑦ 重復步驟⑥兩次,保證A、B兩個柔性端子之間的線路電阻值<50 Ω,即獲得所述銀粉涂層傳感器;⑧ 去掉黏貼于監測區域絕緣漆表面的模具;⑨ 在A、B兩個柔性接線端子的下端頭分別焊接上兩條導線;⑩ 將兩條導線的另一端分別與銀粉涂層損傷監測系統連接。試件外觀、傳感器布置及試驗現場照片如圖5所示。

圖5 試件外觀、傳感器布置和試驗現場照片

3 試驗結果與分析

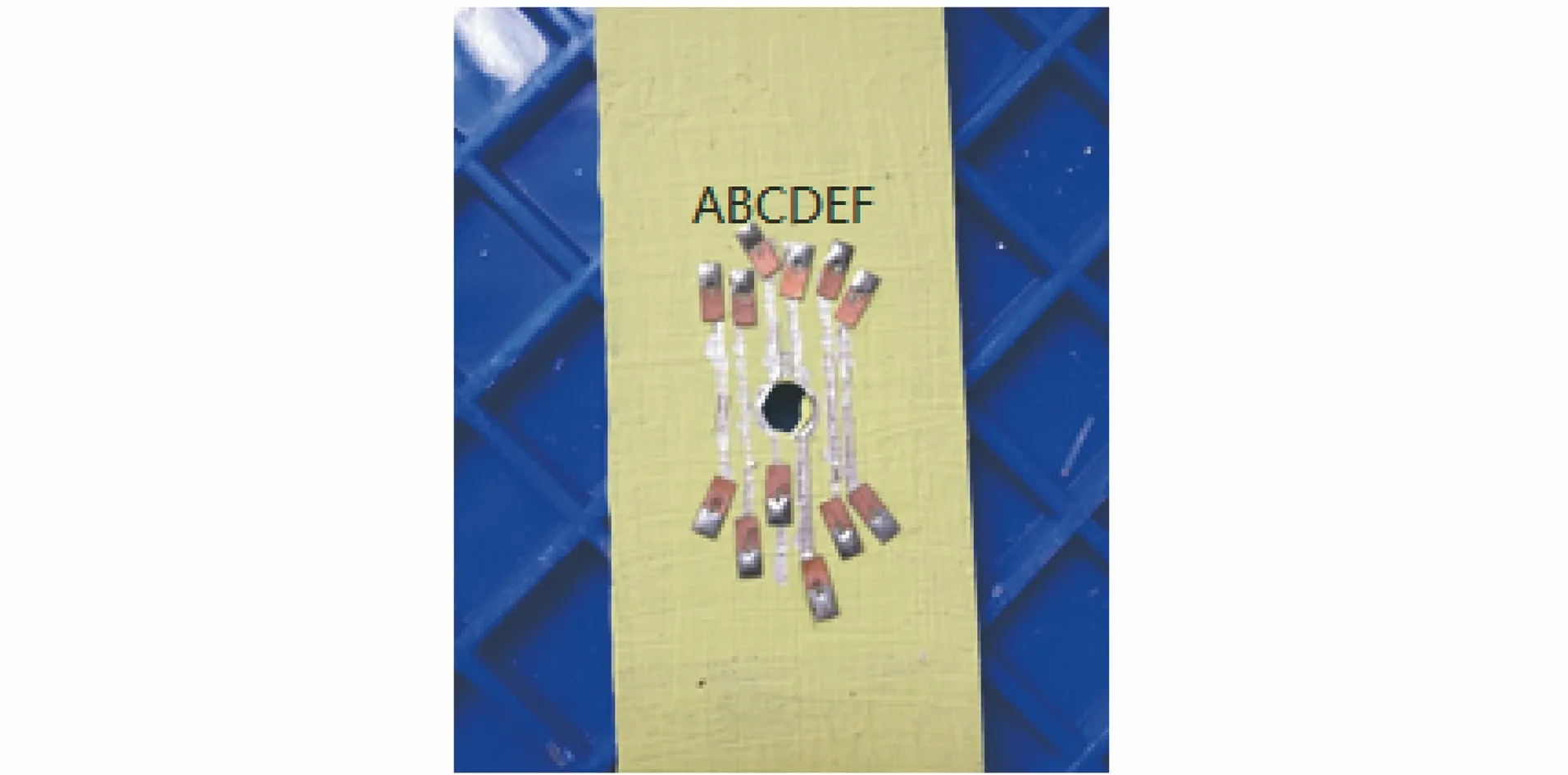

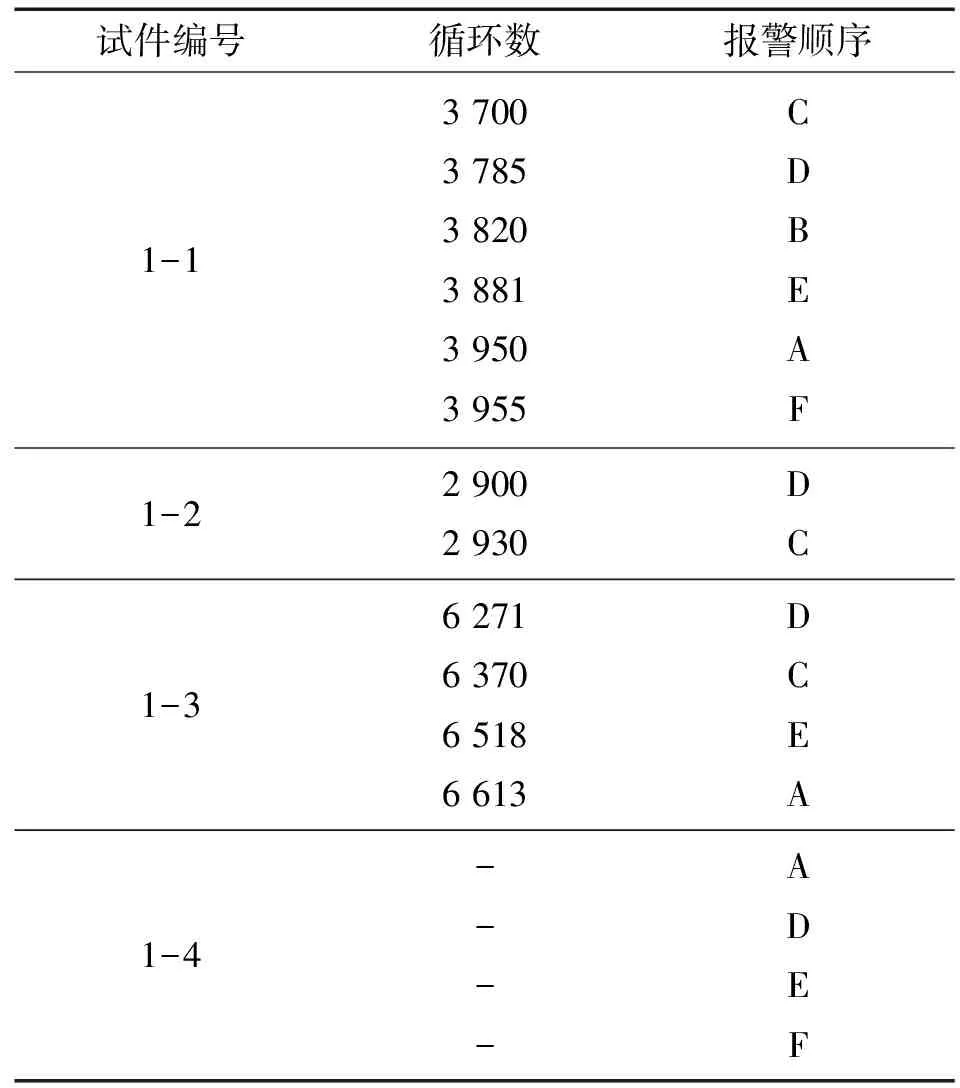

對4件試件進行了裂紋在線監測。每件試件圍繞中心圓孔分別布置了6個銀粉涂層傳感器,從孔的最左端到最右端依次標記為A、B、C、D、E和F,如圖6所示。其中,試件2、3和4在銀粉溶液的刷涂過程中出現間斷而導致傳感器斷裂,因此只顯示記錄了部分傳感器的監測信息。表1記錄了4件試件在裂紋在線監測過程中,循環數與傳感器斷裂順序的對應關系(表中“-”表示該試件未記錄循環數)。

圖6 傳感器編號

表1 試件裂紋在線監測結果

隨著試驗的進行,在中心圓孔孔邊沿著試件寬度方向,圓孔兩側逐漸出現裂紋,并依次裂穿布置的銀粉涂層傳感器。從表1可以看出,隨著循環數的增加,編號為1-1、1-2和1-3的3件試件離圓孔最近的銀粉涂層傳感器C或D最先報警,接著是離孔較近的傳感器B或E報警,最后是離孔最遠的傳感器A或F報警。試驗結果和理論結果一致,而試件1-4除去試驗前已經斷裂的傳感器B和C,距離圓孔左側最遠的A傳感器最先報警,然后才是離圓孔右側距離逐漸增加的D、E和F傳感器,與理論結果不一致。試驗過程中,筆者目視檢查試件發現,編號為1-4的試件的圓孔左側最先出現裂紋,同時直到圓孔左側裂紋達到一定長度且裂穿最遠的A傳感器后,圓孔右側才開始出現裂紋,于是該側所布置的傳感器D、E和F(按照離圓孔距離逐漸增加的順序)依次斷裂并報警。筆者分析這是試件在試驗機上固定時,受力不均所導致的。

同時,試驗過程中,隨著加載的進行,監測系統顯示界面上的指示燈在徹底變紅之前,會呈現一段時間的時而變紅時而變綠的狀態。觀察并分析認為,在循環載荷的作用下,當裂紋沒有徹底裂穿銀粉涂層傳感器之前,裂紋是一張一合逐漸向兩側擴展的。當裂紋張開時,銀粉涂層傳感器裂開,系統采集到的信號為高電平信號,指示燈顯示紅色;當裂紋閉合時,銀粉涂層傳感器閉合,系統采集到的信號為低電平信號,這時指示燈呈現綠色。而隨著裂紋的不斷擴展,銀粉涂層傳感器終于徹底斷裂,系統采集到的高電平信號不再變化,指示燈始終顯示紅色。

4 結論

通過自制的銀粉涂層傳感器,應用自主開發研制的銀粉涂層損傷監測系統,對TC18鈦合金進行了低周疲勞試驗的裂紋在線監測,得出以下結論。

(1) 銀粉涂層損傷監測系統可以有效檢測出TC18鈦合金材料試件在試驗過程中產生的裂紋,為TC18鈦合金構件的裂紋監測提供了一種可靠有效的監測方法。

(2) 如果在設計制備銀粉涂層傳感器時,能夠確定傳感器距離初始裂紋的距離,可以實現對疲勞裂紋長度的有效監測。

(3) 在試驗未開始之前,一些銀粉涂層傳感器就出現了脫落,導致傳感器自身斷裂而無法監測裂紋,因此銀粉涂層傳感器的制備還有待研究改進,以提高成功率。

(4) 由于銀粉涂層傳感器與監測區域是絕緣的,所以其適用于所有的金屬結構。

此外,在對裂紋的監測過程中,由于只有當裂紋裂穿銀粉涂層傳感器導致傳感器斷裂時,采集設備采集到的電位信息才會發生改變,因此,該監測系統無法對裂紋的萌生態進行有效監測,這也是該系統不足的地方,有待進一步改進。