激光毛化自潤滑耐磨減振金屬橡塑緩沖條復合成形技術研究*

□ 朱新宇 □ 張嘉蓓 □ 冒航宇

江蘇大學 機械工程學院 江蘇鎮(zhèn)江 212013

1 研究背景

帶式輸送機是流水作業(yè)生產線中不可缺少的經濟型物流輸送設備,在礦山、冶金、建材、化工、電力等領域應用廣泛。為了保證散狀物料的有效輸送,需要有耐磨減振的緩沖裝置。

傳統的緩沖托輥緩沖能力弱,易脫落,與輸送帶線接觸容易造成輸送皮帶撕裂或磨損,落料口密封不嚴,物料散落堆積,并且存在環(huán)境污染等問題。可見,需要研究自潤滑耐磨減振的緩沖裝置,確保輸送帶的安全、可靠、長期運行。

筆者從緩沖條金屬骨架表面處理技術、緩沖條金屬骨架與橡塑熱硫化粘結技術兩個方面對激光毛化自潤滑耐磨減振金屬橡塑緩沖條復合成形技術進行研究,并對未來的發(fā)展進行展望。

2 緩沖條金屬骨架表面處理技術

2.1 傳統緩沖條金屬骨架表面處理技術

傳統的緩沖條金屬骨架表面處理技術,一般是對金屬骨架表面進行噴砂處理,在金屬骨架表面形成均勻分布的大量不規(guī)則凹坑,這樣有利于金屬表面與涂層的結合[1]。噴砂處理可以去除金屬表面的雜質及氧化物[2],在提高金屬表面粗糙度質量的同時增強表面活性和吸附能力,使金屬表面更易與膠粘劑結合,從而提高金屬表面的粘結能力。噴砂處理以工藝簡單、效率高、成本低等優(yōu)點廣泛應用于緩沖條的表面處理,但是,在采用噴砂處理去除基材的同時,噴砂會殘留在金屬表面,對后續(xù)的涂層工藝造成不利影響[3]。由于噴砂處理產生的凹坑或凸起形狀不規(guī)則,因此無法保證粗糙度的均勻性。干噴砂處理在操作過程中存在較大的噪聲污染,產生的大量金屬粉塵不僅有害身體健康,而且對設備元器件有明顯損害。近年來,國內外學者對表面處理技術進行了大量研究,以尋求新的表面處理技術。

2.2 激光毛化緩沖條金屬骨架表面處理技術

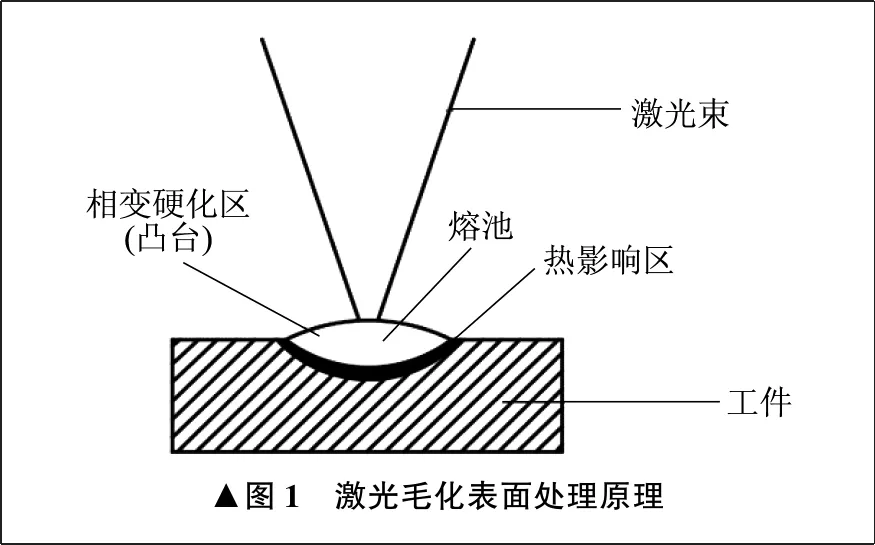

激光毛化是一種利用高能量、高頻率激光脈沖與金屬板材發(fā)生相互作用,在板材表面形成凹坑或凸臺的新興表面處理技術[4]。高能量、高頻率激光作用于金屬基材表面,金屬基材將吸收的光能轉換為熱能,進而使材料表面溫度升高,出現局部熔化、氣化等現象,產生熔池。激光能量轉換的熱能在熔池周圍及內部進行傳遞,熔池產生橫向溫度梯度和縱向溫度梯度,溫度梯度的方向性決定了熔池中金屬基材熔化后,熔流從熔池四周向中心聚集還是從熔池中心向四周擴散。激光脈沖作用時間短,脈沖作用后,熔池迅速凝固形成毛化點。若熔流從熔池中心向四周擴散,則熔池會呈現四周凸起而中心凹陷狀態(tài),凝固后的毛化點為凹坑狀。若熔流從熔池四周向中心聚集,則熔池會呈現中心凸起狀態(tài),凝固后的毛化點為凸臺狀[5]。激光毛化表面處理原理如圖1所示。

激光毛化處理過程中,材料表面的局部殘余應力集中現象會逐步緩解,金屬基材的抗破壞能力有效增強。利用激光毛化技術對金屬進行表面處理,其效率遠高于其它加工技術[6]。相較于噴砂處理,激光毛化處理后的金屬表面粗糙度均勻,涂漆后漆面平整,且激光毛化處理后的金屬基材使用壽命也高于噴砂處理后的金屬基材[7]。利用激光毛化技術對緩沖條金屬表面進行處理,可以使金屬的綜合力學性能得到改善,金屬表面的粗糙度均勻并可以精確控制,涂漆后的金屬表面漆面更加平整。因此,激光毛化技術應用于緩沖條表面處理,可以得到高性能的金屬骨架,使金屬橡塑緩沖條的表面粘結性能大大提高。另一方面,激光毛化屬于清潔工藝,環(huán)境污染小。

在國外,20世紀80年代,比利時冶金中心研究出激光毛化技術,并開發(fā)出世界上第一臺二氧化碳激光毛化設備,隨后該技術被引入日本和德國[8]。20世紀90年代,日韓企業(yè)主要對釔鋁石榴子石激光毛化設備進行研究。IBM、希捷、西部數據等美國公司對激光毛化技術進行了理論研究,并分析激光毛化技術工藝參數與金屬基體表面幾何形貌間的關系[9]。Kuo等[10-11]將激光毛化技術用于制造更高密度的磁盤,以解決現有磁盤表面處理技術不精確、制造成本高等問題。到了21世紀,激光毛化技術更多應用于活塞環(huán),以提高活塞環(huán)表面潤滑性,進而延長其使用壽命[12]。Saeidi等[13]研究激光毛化表面處理技術對灰口鑄鐵摩擦性能和壽命的影響,結果表明毛化幾何參數,如表面深度、直徑、面積分數、毛化方向等會相互協同作用,對灰口鑄鐵摩擦性能產生影響。Kummel等[14]對激光毛化表面處理后Ti6Al4V合金的摩擦行為進行研究,結果表明填料密度提高5%,Ti6Al4V合金的磨損量可降為1/160。通過能量色散X射線光譜儀和掃描透射電鏡對基材進行進一步研究,發(fā)現激光毛化處理后的表面形成了馬氏體組織。

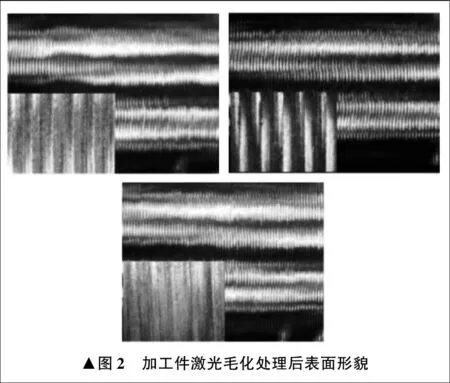

20世紀90年代,我國開始對激光毛化技術進行研究,主要是釔鋁石榴子石激光毛化技術和二氧化碳激光毛化技術。1990年,中科院力學研究所研制出釔鋁石榴子石激光毛化裝置,可應用于大規(guī)模生產鋼材[15]。第八個五年計劃期間,華中理工大學、武鋼和武漢重型機床廠合作研制二氧化碳激光毛化裝置。1995年,二氧化碳激光毛化裝置成功研制[16]。鄧忠民等[17]對激光毛化表面處理的18-8不銹鋼疲勞性能進行研究,結果表明毛化覆蓋率為20%左右時,材料抗疲勞性能最佳。鄢然等[18]基于隨機數算法產生隨機頻率和隨機占空比脈沖寬度調制信號,輸出特定波形的激光進行毛化加工,有效解決了毛化點周期性各向異性分布問題,使鋼板滿足各向同性亞光要求。符永宏等[19]將激光毛化技術應用于切削刀具的表面處理,并與未進行表面處理刀具的切削性能進行對比,研究結果表明,激光毛化處理后的刀具在切削加工過程中摩擦因數減小,切削性能顯著提高。三種不同加工件激光毛化處理后的表面形貌如圖2所示。緩沖條金屬骨架表面經過激光毛化處理,金屬基體耐磨損、抗疲勞等力學性能可以顯著改善。

3 緩沖條金屬骨架與橡塑熱硫化粘結技術

粘結指將同種或不同種材料牢固地連接在一起。金屬與橡塑材料的復合體具備剛性與彈性,可減小設備的摩擦、噪聲、振動等,已廣泛應用于汽車、鐵路、港口、油田等工業(yè)領域[20]。目前,金屬與橡塑復合制品采用的粘結技術主要有熱熔法與膠粘法兩種。相較于膠粘法,熱熔法粘結強度更高,但是工藝復雜,不利于生產。因此,目前金屬與橡膠的粘結主要采用膠粘法中的熱硫化粘結,其基本操作流程為:金屬基體表面處理、膠粘劑涂覆、混煉膠片貼合、加壓熱硫化粘結[21-22]。金屬與橡塑制品的熱硫化粘結可分為硬質橡膠法、鍍黃銅法、粘合劑粘結法。粘合劑粘結法相較于其它幾種方法適用性更廣泛,得到的制品粘結性能優(yōu)異,因此被廣泛使用。陸波等[23]對粘合劑粘結法進行研究,得出硫化溫度在140 ℃時橡膠的拉伸強度和粘合劑的拉伸剪切強度最高。除硫化溫度外,硫化的時間也會對粘結性能產生很大影響。孫永國等[20]在硫化溫度為150 ℃的條件下,研究得出最佳硫化粘結時間為8~30 min。在進行橡膠金屬粘結之前,要分別對金屬與橡膠進行表面處理,對于金屬基材主要采用機械處理法、化學處理法、陽極氧化法、鍍黃銅法、硅烷偶聯劑處理法。橡膠的表面處理方法主要包括物理改性和化學改性,前者有等離子體法、超聲波法、γ射線法、紫外線法等,后者有表面化學刻蝕、表面接枝等[24-25]。通過優(yōu)化緩沖條金屬骨架與橡塑的熱硫化粘結工藝參數,可以在很大程度上改善金屬基體與橡膠的粘結性能。

膠粘劑是橡膠與金屬復合材料的中間連接界面,有單組、雙組,以及溶劑型、水性型之分。熱硫化膠粘劑主要分為環(huán)氧樹脂類、改性酚醛類、硅烷類等。膠粘劑的發(fā)展先后經歷了硬質橡膠法、鍍黃銅法、酚醛樹脂法、多異氰酸酯法、鹵化橡膠法、含特種硫化劑的鹵化聚合物法、水基膠粘劑法等[26-28]。顏錄科等[29]研究得出在FM膠粘劑中加入絡合物會提高橡膠與金屬的粘結強度,而硫化壓力對膠粘劑性能的影響則較小。張林軍等[30]對橡膠與金屬基體熱硫化進行研究,發(fā)現膠粘劑的酸堿值會對粘結強度產生影響,酸堿值為8.5時比較適宜。實際生產中,還會通過添加防老劑、偶聯劑、促進劑等添加劑來提高金屬橡塑制品的質量[31]。膠粘劑在緩沖條金屬骨架與橡膠的粘結過程中起重要作用,提升膠粘劑的性能,可以在很大程度上提高緩沖條金屬骨架與橡膠的粘結強度。

4 緩沖條表面自潤滑超高分子量聚乙烯材料

目前,市面上常見的自潤滑高分子量材料是聚四氟乙烯。相較于其它高分子量化合物,聚四氟乙烯具有良好的化學穩(wěn)定性、廣泛的使用溫度范圍、顯著的不粘性、突出的自潤滑性、優(yōu)異的電絕緣性、極小的吸水率,以及良好的耐老化性和抗輻射性。聚四氟乙烯的摩擦因數是已知固體中最小的,由此成為機械設備最理想的自潤滑材料[32]。當然,聚四氟乙烯本身也存在一些缺陷,如耐磨損性差、硬度低等。對聚四氟乙烯進行表面改性,可以很好地彌補聚四氟乙烯在使用過程中存在的缺陷。聚四氟乙烯的改性方法主要有共混改性、表面改性、 結構改性、填充改性、化學改性等五種[33]。聚四氟乙烯是用作緩沖條自潤滑表層的理想材料,對聚四氟乙烯進行恰當改性,可以有效提高緩沖條的自潤滑能力,延長其使用壽命。

5 展望

緩沖條引入我國以來,我國緩沖條行業(yè)發(fā)展迅速,但是主要集中于技術含量較低的普通產品,高附加值、高技術含量、長壽命、安全可靠的緩沖條目前仍然發(fā)展滯后,自主生產的產品很少。目前,我國缺乏緩沖條發(fā)展規(guī)劃和相關技術標準,研究成果產業(yè)化程度低。我國緩沖條品質高低不一,整體上與國外存在較大差距,直接影響我國輸送機械的使用壽命和設備運行的可靠性、安全性,無法滿足實際應用需求。激光毛化技術的日益成熟,以及金屬與橡塑熱硫化粘結工藝的日益完善[34-35],使激光毛化自潤滑耐磨減振金屬橡塑緩沖條復合成形技術成為可能。這一復合成形技術有利于緩沖條關鍵共性技術和技術瓶頸實現突破,可以大大提高我國緩沖條產業(yè)的系統研發(fā)和產業(yè)化能力,對加速我國緩沖條及其上下游產業(yè)的發(fā)展,推動我國相關產品的結構調整起十分重要的作用,有利于提高我國緩沖條產品質量、技術含量和附加值,促進行業(yè)的技術發(fā)展和產業(yè)升級。