回轉窯尾氣脫硫系統技術改造

劉 偉,段良洪,廖謹鵬,郭遠貴

(郴州豐越環保科技有限公司,湖南郴州 423000)

郴州豐越環保科技有限公司(以下簡稱豐越環保)是一家綜合回收鋅、銦等稀貴有色金屬及生產硫酸的企業,一分廠回轉窯煅燒車間設有1套鈉堿法尾氣脫硫系統,用以處理回轉窯尾氣。回轉窯尾氣量峰值達80 000 m3/h,ρ(SO2)高達7 g/m3。原脫硫系統采用冷卻、洗滌兩級除塵+兩級噴淋工藝,脫硫副產物為亞硫酸鈉和亞硫酸氫鈉。由于回轉窯尾氣流量大、SO2濃度高,吸收劑消耗量大,平均消耗w(NaOH)32%氫氧化鈉溶液16 t/d,脫硫運行成本高。同時,脫硫產生的含有亞硫酸鈉和亞硫酸氫鈉的廢水需要送污水處理系統進行再處理,脫硫副產物得不到有效利用[1]。

2019年該公司對脫硫系統進行整體改造,采用寧波太極環保設備有限公司研發的DS-SO2尾氣處理系統進行尾氣脫硫。該系統采用廉價石灰石粉為吸收劑,SO2脫除效率達到99%以上,尾氣排放污染物遠低于GB 25466—2010《鉛、鋅工業污染物排放標準》中規定的限值要求。脫硫副產物石膏可以出售給水泥廠,大大降低了運行成本。

1 DS-SO2尾氣處理系統

1.1 DS-SO2尾氣處理工藝流程

此次脫硫系統改造,保留1臺洗滌塔與1臺噴淋塔,新建1臺多相反應器吸收塔與1臺除霧塔,除霧塔頂部為脫硫煙囪。同時配套石灰制漿系統與石膏過濾系統,多相反應器吸收塔設計入口ρ(SO2)不高于7 000 mg/m3,出口ρ(SO2)濃度不高于50 mg/m3。

圖1 DS-SO2尾氣處理工藝流程

回轉窯煙氣經過原有的洗滌塔和噴淋塔處理后進入DS-多相反應器吸收塔,與吸收劑石灰石粉料漿同時自上而下流入多相反應器,在反應器內不斷發生劇烈的氣-液-固相反應,尾氣中的SO2、氮氧化物、顆粒物等污染物被最大程度地吸收。煙氣經過一級循環槽處理后污染物的含量已經較低,再經過管道進入二級循環槽繼續反應,最后經過二級循環槽上端的除霧器處理后達標排放。一級循環槽和二級循環槽的脫硫產物經過濾后得到的脫硫石膏出售。

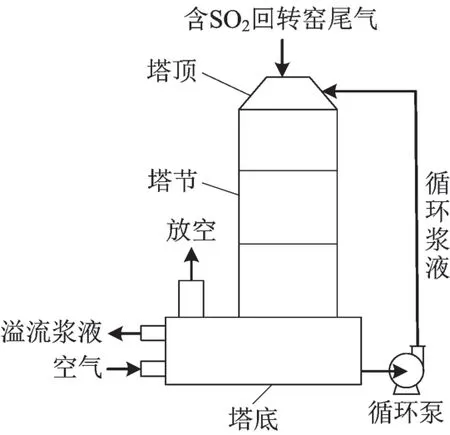

1.2 DS-多相反應器

DS-多相反應器是DS-SO2尾氣處理系統的核心設備,由塔頂、塔節和塔底三部分組成。塔頂為氣體和料漿的進口部分,塔節是氣-液反應的主要區域,塔底為循環槽,是液-固反應的主要區域[2]。DS-多相反應器的結構見圖2。

2 尾氣處理效果

DS-SO2尾氣處理系統建成投運后,各項指標運行良好。尾氣排放SO2、氮氧化物和顆粒物的質量濃度遠低于GB 25466—2010規定的ρ(SO2)≤400 mg/m3、ρ(NOx) ≤100 mg/m3、顆粒物 (ρ)≤80 mg/m3的要求。

圖2 DS-多相反應器結構示意

原鈉堿法脫硫系統和DS-SO2尾氣處理系統的3組代表性監測數據對比見表1。

表1 外排尾氣監測數據對比

從表1可以看出:原有的鈉堿法脫硫系統雖然能使回轉窯尾氣達標排放,但均在GB 25466—2010的排放限值邊緣。隨著國家對環保要求的不斷提高,尾氣排放標準將會越來越嚴格,這無疑給原有的鈉堿法脫硫系統帶來巨大壓力。DS-SO2尾氣處理系統則優勢明顯,排放尾氣中SO2濃度、氮氧化物濃度和顆粒物濃度均遠低于GB 25466—2010規定的排放限值。尤其是SO2和顆粒物指標更是體現了新系統的優勢,SO2脫除率達到99%以上。

3 主要設備及運行指標

尾氣處理系統主要設備及規格參數見表2。

表2 尾氣處理系統主要設備及規格參數

實際運行中,尾氣處理系統多相反應器吸收塔 入 口 煙 氣 量60 000 m3/h,ρ(SO2)為7 500 mg/m3、顆粒物 (ρ)為15 mg/m3,脫硫處理后外排煙氣ρ(SO2)≤50 mg/m3、ρ(NOx) ≤60 mg/m3、顆 粒 物 (ρ)≤10 mg/m3。副產脫硫石膏w(H2O)≤15%。

4 經濟效益分析

與原鈉堿法脫硫工藝相比,改造后采用的DSSO2尾氣處理系統經濟效益顯著,具體表現在:

1)吸收劑。原鈉堿法脫硫工藝w(NaOH)32%氫氧化鈉溶液消耗約16 t/d,按1500元/t計,僅吸收劑就需要2.4萬元/d。DS-SO2尾氣處理系統采用市場廉價的石灰石粉作為吸收劑,正常運行時石灰石粉的使用量約8 t/d,按160元/t計,吸收劑僅需要1 280元/d。對比原有工藝,1年運行時間按300 d計,可節約吸收劑費用約681.6萬元/a。

2)脫硫副產物。原鈉堿法脫硫工藝生成的副產物主要為亞硫酸鈉和亞硫酸氫鈉,此脫硫副產物隨廢水進入污水站處理后排放,這不僅提高了污水的鹽濃度,還會影響到污水中重金屬的處理,增加污水站的工作量和藥劑成本。改造后的脫硫系統采用石灰石粉作為吸收劑,脫硫最終產物為脫硫石膏。該脫硫石膏質量達到GB/T 9776—2008《建筑石膏》的二級標準,可出售給水泥廠作為混凝劑使用。石膏產生量約30 t/d,按50元/t計,可增加收益約45萬元/a,同時污水站能節約成本約0.15 萬元/a。

3)設備維護。傳統脫硫吸收塔采用碳鋼襯鱗片防腐,鱗片使用壽命一般為1~3年,需要定期防腐維護。豐越環保原鈉堿法脫硫系統每年需要進行一次大檢修和防腐作業,維護費用約3萬元。DS-多相反應器塔體采用高分子材料,使用壽命為15~30年,無需防腐[3],極大地提高了脫硫系統的同步投運率,節省了維護費用3萬元/a。

4)其他。與原鈉堿法脫硫系統相比,新投運的DS-SO2尾氣處理系統用電量減少約600 kWh/d,每年可節約電能1.8×105kWh。電價按0.65元/ kWh計,可節約電費11.7萬元/a。

DS-SO2尾氣處理系統自動化程度高,大大減少了操作工的勞動量,每班2人即可維護系統正常運行。操作工由每班3人減至每班2人,按每天3班、3 000元/(人·月)計算,可節約人工成本約10.8萬元/a。

5 結語

豐越環保一分廠回轉窯尾氣脫硫系統改造達到預期效果,尾氣SO2脫除效率達到99%以上,外排SO2濃度、氮氧化物濃度和顆粒物濃度遠低于GB 25466—2010的排放限值。該項目投資約800萬元,與原鈉堿法脫硫系統相比節約成本752萬元/a左右,運行2~4年就能收回投資,長期使用將獲得更大的經濟效益。