渦軸發動機轉靜子間隙精密測量與控制技術研究

夏華騰 唐湘林 王鐵 黃曉鳴

摘要:新型渦軸發動機設計性能要求高,轉靜子間隙小,對裝配過程中的測量與控制提出了更高的要求。本文研究了一種模擬壓氣機轉子在旋轉狀態下與靜子流道配合間隙動態變化情況的測量方法,可精確有效地測量轉靜子的徑向間隙,通過修配控制,解決了轉靜子異常刮磨問題,提高了發動機性能和質量,降低了轉靜子卡滯故障發生率,確保了發動機性能可靠和使用安全。

關鍵詞:壓氣機;轉靜子徑向間隙;旋轉半徑測量法;刮磨

Keywords: compressor;rotor-stator radial clearance;rotation radius measurement method;scraping

0 前言

壓氣機轉靜子葉尖徑向間隙對壓氣機性能有重要影響,衡量壓氣機氣動性能的參數如壓比、效率以及失速裕度都隨著徑向間隙的變化而變化。常規裝配工藝僅要求轉靜子間隙平均值與理論值相符,未考慮因機匣變形、轉子偏心、零件尺寸公差等工藝原因造成的非軸向對稱的葉尖間隙分布,導致葉尖徑向間隙存在最大間隙點和最小間隙點。在最大間隙處,葉片壓力面上的高壓氣體通過葉尖間隙流向吸力面,形成泄漏二次流,導致葉尖泄漏量過大,致使壓氣機效率和壓比下降,裝配間隙增加1%,壓氣機效率下降2%;在最小間隙處,轉靜子易發生刮磨,影響發動機安全。

隨著渦軸發動機的進一步發展,為提高壓氣機壓比、效率,轉靜子結構設計得極為緊湊,軸承腔的油路、氣路封嚴采用大量蓖齒封嚴結構,間隙最小值已達到單邊0.025mm。傳統的通過測量和控制轉靜子平均間隙來保證發動機性能及安全的方法已難以滿足實際要求,得出的結果與發動機實際工作狀態存在差異,容易造成發動機轉靜子碰磨、壓氣機喘振、發動機性能差等問題。因此,更準確地測量并控制新型渦軸發動機轉靜子間隙成為行業重點研究技術之一。

1 測量方法現狀

傳統采用靜態三坐標測量法,具體過程如下:

1)用三坐標測量儀周向均布測量8~12點,測量壓氣機轉靜子各級葉尖、輪轂或流道半徑。

2)分別找出并記錄測量點最大值、平均值、最小值,平均值為所有測點的均值。

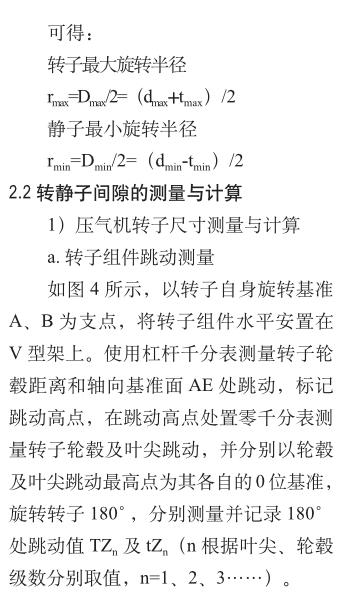

3)根據公式計算出轉靜子配合間隙,見表1。

傳統方法的不足之處主要包括兩個方面:

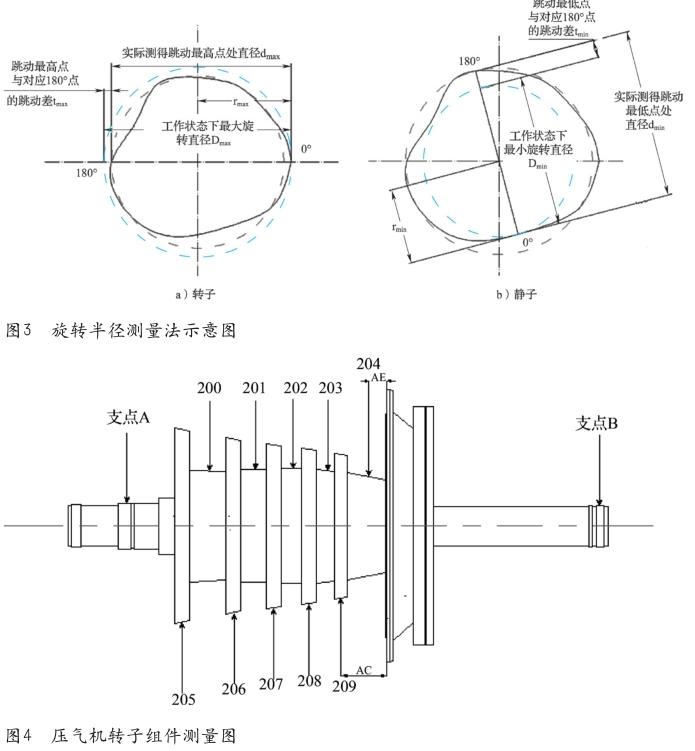

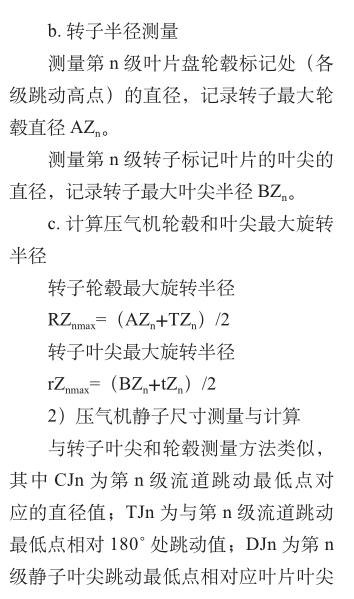

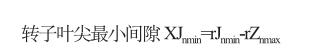

1)三坐標測量采點的隨機性。如圖1所示,三坐標一般隨機采8~12個點測量,測量點中不能保證包含圓的最大點(即跳動高點)或最小點(即跳動低點),導致其所測的最小值、最大值較實際值有誤差。

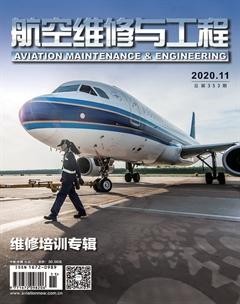

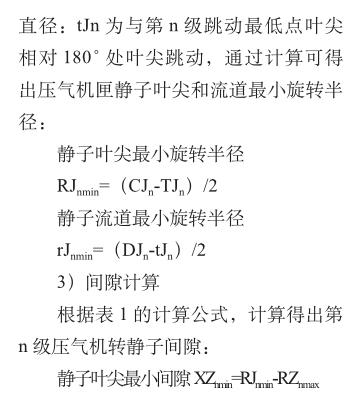

2)未考慮測量基準及轉子的轉動特性。如圖2所示,轉子轉動時,理論轉動中心與工作狀態下轉子實際轉動中心線存在差異,高低點也會隨著轉動。

2 測量方法的改進

針對傳統方法的不足,開展了多級壓氣機轉靜子間隙精密測量技術研究,驗證并總結了一種模擬壓氣機轉子旋轉狀態下與靜子流道配合間隙動態變化的測量方法——旋轉半徑測量法。通過該方法近似測量發動機運轉過程中轉靜子之間的間隙狀態,可以提高裝配工藝的可靠性,在保證發動機性能的同時兼顧發動機轉靜子在極小間隙下安全運轉,避免發動機運轉過程中轉靜子件的異常刮磨,從而提高發動機的安全性、可靠性。

2.1 旋轉半徑測量法

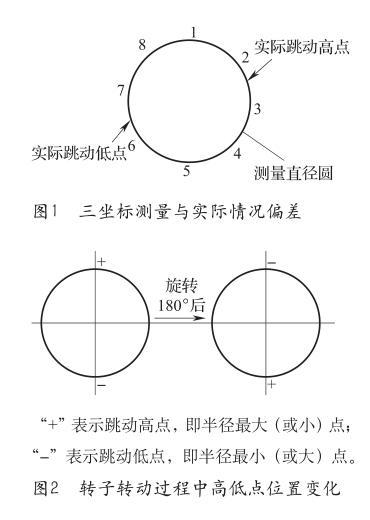

平均間隙測量方法與常規方法相同。蓖齒封嚴間隙測量方法與壓氣機轉靜子間隙測量方法類似。

通過以上測量方法,可測算出轉靜子真實的最小間隙,提高了裝配質量的穩定性。

2.3 效果驗證

通過上述各轉靜子間隙測量方法的改進,得出的轉靜子最小間隙較真實,提高了裝配質量。某新型渦軸發動機自實施壓氣機轉靜子間隙測量改進方案以來,壓氣機轉子葉尖刮磨問題從40%降低至2%,下降明顯。

3 結論

通過轉靜子間隙測量方法的研究,針對現有測量方法的不足提出旋轉半徑測量法,較原方法有明顯優勢,已在多型批產和科研渦軸發動機中廣泛應用,顯著提高了發動機的裝配質量和安全性。該方法適用于各類發動機,有較好的推廣應用意義。