油頁巖固定床干餾過程三維數值模擬

華澤嘉, 王 擎, 蔣佳奇

(1.華北電力大學能源動力與機械工程學院, 北京 102206; 2.東北電力大學能源與動力工程學院, 吉林 132012)

油頁巖又稱油母頁巖,是一種以無機礦物質為骨架,內含固體有機質的沉積巖,作為固體化石燃料,與煤、石油、天然氣一樣均為不可再生化石能源。油頁巖儲存量豐富,具備作為傳統化石燃料替代能源的巨大潛力和條件[1-3]。目前中外利用油頁巖提取燃料的處理方式主要有兩種:分別應用固體熱載體和氣體熱載體為熱源的干餾爐干餾工藝。在油頁巖氣體熱載體干餾工藝中,使用最為廣泛的是固定床干餾工藝,如撫順式干餾爐、佩特洛瑟克斯爐、魯奇加壓氣化爐、蘇聯基維特爐等[4-5]。

由于固定床內的通道有限,因此對固定床的實驗研究通常很難進行。采用數值模型作為補充方法對其進行研究,可以更深入地了解固定床內相關過程的具體細節。許多學者對固定床干餾及相關過程的實驗和模擬做了大量研究,Izadifar等[6]采用體積平均方法對稻谷的干燥過程進行研究,并與實驗數據進行了比較,其中稻谷的干燥模型中蒸發速率是溫度和相對濕度的函數,并將偏離實驗數據的情況歸因于局部熱平衡假設,由于這個假設導致水分含量和顆粒內部的溫度梯度可以忽略不計。以同樣的方式,Assari等[7]忽略了顆粒內部溫度和相對濕度的梯度,將蒸發速率作為顆粒溫度和水分含量的函數進行計算,對流化床中的干燥過程進行預測,并與實驗結果進行比較,得出盡管固體溫度與實驗結果非常接近,但固體顆粒的水分含量相差較大。Yang等[8-12]從實驗和模擬兩個方面研究了燃料粒徑、含水量、脫揮發分過程、一次空氣流率對失重速率、床內溫度和煙氣中氣體組分的影響。Na等[13]通過建立固定床干燥和熱解數學模型,考察水分含量和干燥溫度對木材的干燥和熱解過程的影響。常用的干燥模型主要有以下幾種:恒定蒸發模型(heat sink model)[14-18],一階動力學模型(first order evaporation rate model)[19-20]和均衡模型(equilibrium model)[21]。Collazo等[22]發現當采用恒定蒸發模型時,在一個時間步長內允許顆粒的溫度增加到超過干燥溫度的上限,超出的熱量用于水分的蒸發。因此,在每一個時間步內的干燥過程中,顆粒接收的熱量一部分用于水分的蒸發,其余的熱量用來加熱顆粒的溫度。許多學者對油頁巖的熱解機理進行了相關的研究[23-27],但由于油母質本身的分子結構尚未弄清,而其熱解過程十分復雜,故油母質的熱解機理至今只是宏觀的,半經驗半理論性的,因此現選用一步整體反應模型來描述熱解反應中揮發分析出的過程。

目前,許多工作將固定床考慮為零維、一維和二維模型,完整的三維模型仍處于發展階段。現旨在建立固定床內油頁巖干餾過程的三維數學模型,對固定床內氣相和固相間的傳熱和傳質過程進行詳細分析。將實驗工況下的模擬結果與測量結果進行對比驗證,并從進氣速度和進氣溫度等方面對油頁巖干餾過程的影響規律進行深入研究。

1 數學模型的建立

1.1 水分析出過程

油頁巖干餾過程前期必然先經過一個脫去內水的過程,含水固體顆粒在固定床反應器內首先因熱載體加熱而發生水分蒸發。頁巖原料通常含有1%~2%的結合水,在一定的溫度區間內,假設這種結合水隨溫度的升高呈線性變化[28],因此,選擇恒定蒸發模型計算蒸發速率,具體表達式為

R1=U1RT/(TH-TL)

(1)

式(1)中:R1為反應速率;U1為油頁巖中初始水分濃度;TL為反應起始溫度;TH為反應上限溫度;RT為頁巖顆粒升溫速率,計算式為

(2)

式(2)中:T為溫度;t為時間。

1.2 干餾過程

油頁巖的干餾過程是在無氧或缺氧條件下進行的干酪根受熱分解過程,反應生成的氣體主要包括頁巖油蒸汽、CO、CO2、H2、CHx和其他微量成分。由于熱解過程的復雜性,詳細的動力學過程尚不清楚,現采用一步整體反應模型來描述干酪根熱解過程中熱解氣體的析出過程:

(3)

式(3)中:V為熱解氣體產物所占的份額;k為顆粒熱解速率,其表達式為

k=Aexp[-E/(RT)]

(4)

式(4)中:A為指前因子;E為活化能;R為通用氣體常數;T為溫度。詳細動力學參數如表1所示。

表1 熱解反應動力學參數Table 1 Pyrolysis reaction kinetic parameters

1.3 氣相控制方程

采用以下假設對固定床內熱解過程進行模擬:①氣體熱載體為理想氣體;②固定床內顆粒堆積區域為三維多孔介質;③固定床壁面為絕熱壁面。

1.3.1 質量守恒方程

(5)

1.3.2 動量守恒方程

(6)

式(6)中:μf為氣體動力黏度;τf為應力張量;K為床層滲透率,C為阻力系數,這兩個參數都可以從相關固定床的經驗關聯式中得到[29-31],是顆粒直徑Dp和孔隙率ε的關聯式,如式(7)、式(8)所示。

(7)

(8)

1.3.3 能量守恒方程

λfε2Tf+hsfA(Ts-Tf)+STf

(9)

式(9)中:STf為水分蒸發和干酪根熱解時引起的氣相中熱量變化;cpf為氣相比熱;λf為氣相導熱系數;Ts為固相溫度;Tf為氣相溫度;hsf為氣固兩相間的換熱系數[32],計算式為

(10)

1.3.4 組分輸運方程

(11)

式(11)中:Yi為組分質量分數;D為擴散系數;SYi為水分蒸發和干酪根熱解時引起的質量變化。

1.4 固相控制方程

1.4.1 質量守恒方程

(12)

式(12)中,ρs為固相密度。

1.4.2 能量守恒方程

λs(1-ε)2Ts+hsfA(Tf-Ts)+STs

(13)

式(13)中:STs為水分蒸發和干酪根熱解時引起的固相中熱量變化;cps為固相比熱;λs為固相導熱系數。其中,氣相和固相求解的邊界條件為

Tf|t=0=(Tf)in

(14)

(15)

2 物理模型與模型驗證

圖1所示為本文工作采用的物理模型及網格劃分情況。固定床整體高度為4 000 mm,直徑為500 mm,為了研究固定床內顆粒的干餾過程,固定床可分為由氣體熱載體和油頁巖顆粒混合的多孔介質區域以及氣體區域,其中顆粒堆積高度為2 400 mm。從固定床底部進氣面通入一定質量流量的高溫甲烷氣體用來加熱固定床內的物料。表2給出了本文模擬工作所用的相關物性參數及邊界條件。

圖1 物理模型及網格劃分Fig.1 Physical model and meshing

表2 物性參數及邊界條件Table 2 Physical parameters and boundary conditions

圖2 平均溫度模擬結果與實驗結果對比Fig.2 Comparison of average temperature simulation results with experimental results

圖3 質量變化率模擬結果與實驗結果對比Fig.3 Comparison of mass change rate simulation results with experimental results

圖2給出了應用固定床數值模型對不同床層高度下氣體溫度分布的預測情況,并將模擬值與實驗值繪制于圖中。從圖2中可以觀察到,氣體溫度逐漸升高最終達到入口氣體溫度,底層的氣體溫度高于上層,氣體溫度沿高度方向變化顯著,模擬值與實驗值吻合程度較高。圖3給出了在干餾過程中,由于干酪根受熱分解所導致的顆粒整體質量變化的模擬值與實驗值的對比情況。可以看出,模擬結果與實驗結果取得較好的吻合性。因此,本文所采用的數值模型能夠對固定床內干餾過程進行合理的預測。

3 結果與討論

3.1 基于實驗工況下的詳細模擬結果

入口氣體溫度為600 ℃,入口氣體流速為3.0 m/s,油頁巖顆粒半徑為6.5 mm,固定床內油頁巖顆粒堆積高度為2 400 mm。基于以上運行參數,圖4分別給出了不同時刻下氣相和固相平均溫度的分布情況,不同時刻下固體中水分含量分布情況,以及不同時刻下固相中干酪根含量分布情況。由圖4可知,在初始的100 s內,由于氣體熱載體溫度較高,導致短暫的接觸后,率先發生接觸的固體顆粒已被加熱,底部顆粒的平均溫度高于其他位置的固體平均溫度。

圖4 氣相和固相平均溫度Fig.4 Gas and solid phase average temperature

圖5所示為固相中的水分含量,可知,在0~100 s內,底部顆粒溫度已被加熱到水分蒸發的起始溫度,在此時間段內伴隨著水分的析出過程。

圖5 固相中水分含量Fig.5 Moisture content in the solid phase

圖6所示為固相中的干酷根含量,可知,在300 s左右時,底部顆粒吸收的熱量達到干酪根熱解反應的起始條件,并伴隨著熱解氣體的析出過程。由圖6可知,在0~2 500 s內,由于氣體熱載體與顆粒之間的熱量交換,顆粒接收的熱量一部分用于顆粒內部水分的蒸發,其余的熱量用于干酪根的熱解。因此,在達到顆粒堆積區域的出口之前,入口氣體熱載體已將全部熱能消耗掉,這使得顆粒堆積區域頂部幾乎處于最低的顆粒溫度。但在3 000 s時,頂部和底部顆粒之間的溫差逐漸減小,這是由于底部和中部區域的顆粒中水分已經全部析出,大部分干酪根完全熱解,使得此區域內的顆粒溫度逐漸接近入口氣體溫度,因此在氣體到達頂部的時候,能夠利用剩余的熱能與頂部的顆粒進行換熱。

圖6 固相中干酪根含量Fig.6 The kerogen content in the solid phase

圖7為顆粒堆積區域底部、中部和頂部區域的顆粒溫升情況。圖8為固定床內顆粒整體升溫情況。結合圖8可知,在4 000 s時,顆粒中的水分已經全部析出,此時反應主要為固相中干酪根的熱解。由于固定床內顆粒整體溫度仍在上升,系統還沒有達到穩定狀態,因此出口處的氣體溫度低于入口氣體溫度。在6 000 s時,固相中干酪根的熱解反應結束,并隨著時間的推移,系統內部達到穩定狀態,此時固定床內整體溫度達到氣體熱載體溫度。

圖7 不同高度下顆粒的平均溫度Fig.7 Average temperature of particles at different heights

圖8 顆粒整體溫升情況Fig.8 Overall temperature rise of the particles

圖9 顆粒中的水分含量Fig.9 Water content in the granules

圖10 顆粒中的干酪根含量Fig.10 Kerogen content in the granules

為了更好地了解固定床內油頁巖干餾過程的細節,圖9~圖12分別給出了顆粒堆積區域底部、中部及頂部顆粒中的水分含量、干酪根含量、水蒸氣質量分數和熱解氣體質量分數隨時間變化的情況。由圖9可知,在水分析出過程的尾聲時,可以看到曲線存在一個小的階躍,這是由于顆粒表層水分全部析出,表層溫度隨之上升,從而提高顆粒的平均溫度。

類似于圖9,在圖10所示的干酪根熱解過程尾聲時,仍可以觀察到這些曲線的跳躍但并不明顯。這是因為在干酪根熱解過程末段,顆粒已經吸收了足夠的熱能,當反應結束時,顆粒表層的溫度與氣體熱載體之間的溫差較小,因此顆粒溫度的瞬時提高對顆粒整體平均溫度的影響不大。

圖11 顆粒中水蒸氣質量分數Fig.11 Water vapor mass fraction in the pellet

圖12 顆粒中熱解氣體質量分數Fig.12 Pyrolysis gas mass fraction in the particle

圖11所示為顆粒在不同高度下的蒸汽質量分數,圖12所示為顆粒在不同高度下熱解氣體質量分數。由圖11可知,如上所述,在100 s左右時,顆粒中的水分開始蒸發,并伴隨著底部顆粒中的蒸汽質量分數的快速增加。對于較高位置的顆粒,也可以觀察到蒸汽質量分數的適度增加,這些較高位置顆粒中蒸汽質量分數的增加主要來自底部顆粒的傳質。

類似于圖11,圖12中所示為干酪根在熱解初期,底部顆粒中的熱解氣體質量分數快速增加,由于熱解反應所需的熱量多和蒸汽傳質過程的影響,故熱解氣體的傳質過程較為緩慢。固定床內由于伴隨著水分的蒸發、熱解氣體的析出以及入口處氣體熱載體向床層上部的輸送,在同一時刻下,底部顆粒所處的周圍氣體中相比于上部具有較高的蒸汽含量和熱解氣體含量。因此,在固定床底部,顆粒和周圍環境氣體中蒸汽和熱解氣體濃度之間的梯度較小,這也是上部顆粒干餾進程較慢的另一個原因。

3.2 進氣速度對干餾過程的影響

入口氣體溫度為600 ℃,油頁巖顆粒半徑為6.5 mm,固定床內油頁巖顆粒堆積高度為2 400 mm。圖13~圖16分別給出了在不同進氣速度下,固定床內不同高度處各層固體顆粒平均溫度分布隨時間變化的趨勢,以及固定床整體平均溫度隨時間變化的規律。

圖13 流速為1.5 m/s時固定床內不同高度層顆粒的平均溫度隨時間變化情況Fig.13 The average temperature of particles at different heights in the fixed bed changes with time at a flow rate of 1.5 m/s

圖14 流速為3 m/s時固定床內不同高度層顆粒的平均溫度隨時間變化情況Fig.14 The average temperature of particles at different heights in the fixed bed changes with time at a flow rate of 1.5 m/s

圖15 流速為4.5 m/s時固定床內不同高度層顆粒的平均溫度隨時間變化情況Fig.15 The average temperature of particles at different heights in the fixed bed changes with time at a flow rate of 1.5 m/s

固定床內氣固兩相之間的換熱方式主要以對流換熱為主,對流換熱系數在氣體熱載體向固體顆粒傳遞熱量的過程中起重要的作用,因此圍繞Nusselt數關聯式[式(10)],通過改變入口流速來確定相應對流換熱系數的值。圖13~圖15分別為入口流速為1.5 m/s(工況3)、3 m/s(工況1)以及4.5 m/s(工況2)時,固定床內不同高度層顆粒的平均溫度隨時間的變化情況。如圖13~圖15所示,改變進氣速度對固定床內顆粒升溫速度的影響較大。在0~1 000 s內,三種工況靠近進口處的顆粒溫升較為明顯,換熱主要發生在靠近入口處的底層區域。在1 000~3 000 s內,工況1、2與工況3之間存在明顯的溫度差,而工況1和工況2之間的溫差也逐漸增大,工況3由于對流換熱系數小,因此沿固定床高度方向的熱量傳遞緩慢,升溫速度緩慢。在3 000~4 000 s內,工況2中顆粒整體平均溫度達到氣體熱載體溫度,此時固定床內的溫度將逐漸保持穩定。工況1中顆粒整體平均溫度雖然沒達到進口氣體溫度,但溫差不大,從圖16中可以得到,在6 000 s之后,固定床內的溫度達到穩定。工況3中沿床高方向的換熱速度較慢,各層顆粒之間的溫差較大,在靠近固定床出口處的頂層顆粒平均溫度幾乎沒有變化。

圖16 固定床內顆粒整體升溫情況Fig.16 Overall temperature rise of particles in a fixed bed

圖17 顆粒水分析出過程Fig.17 Particle water precipitation process

圖18 顆粒熱解氣體析出過程Fig.18 Particle pyrolysis gas precipitation process

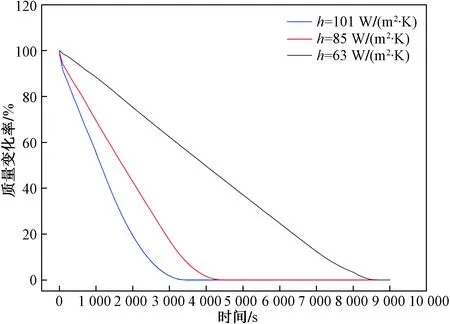

圖17和圖18分別為三種進氣流速下,水分和熱解氣體析出過程隨時間的分布規律,可以觀察到,當提高進氣速度時,相應的對流換熱系數增大,反應進程明顯加快。工況1在4 000 s左右時,顆粒中的水分全部析出,而在5 400 s左右熱解氣體全部析出,在大于6 000 s時,整體床溫達到穩定狀態。當入口流速提高0.5倍(工況2)時,在3 200 s左右時顆粒中的水分全部析出,而在3 800 s左右時顆粒中的熱解氣體全部析出,大于4 000 s時,整體床溫達到穩定狀態。當入口流速降低0.5倍(工況3)時,反應進程速度變化明顯。此時,顆粒中的水分全部析出大約用時8 500 s左右,而顆粒中熱解氣體全部析出大約用時9 600 s左右,整體床溫達到穩定狀態時大約需要10 000 s,換熱速度大幅降低,反應進程明顯延后。

3.3 進氣溫度對干餾過程的影響

入口氣體流速為3.0 m/s,油頁巖顆粒半徑為6.5 mm,固定床內油頁巖顆粒堆積高度為2 400 mm。圖19為進氣溫度對顆粒中水分蒸發速率的影響,可知,進氣溫度對油頁巖中水分的最大蒸發速率和整體水分析出時間有顯著的影響。在其他條件不變的情況下,進氣溫度分別為500、600、700 ℃時,水分的最大蒸發速率分別為1.25、1.66、1.85 g/s。進氣溫度提高100 ℃,干酪根熱解前期水分最大蒸發速率提高約11.4%,進氣溫度降低100 ℃,干酪根熱解前期水分最大蒸發速率降低約24.7%。由于進氣溫度越高,帶入固定床反應區域內的熱量越多,因此,隨著進氣溫度的增加,水分全部析出所需要的時間減少,水分的最大蒸發速率增大。圖20所示為不同進氣溫度下,顆粒中熱解氣體析出速率隨時間的變化規律,可知,在其他條件不變的情況下,進氣溫度分別為500、600、 700 ℃時,顆粒中熱解氣體全部析出所需時間分別為6 500、5 400、4 700 s。進氣溫度的改變導致熱解速率的明顯變化,提高進氣溫度,熱解氣體全部析出的時間減少,加快熱解進程

圖19 進氣溫度對水分蒸發速率的影響Fig.19 Effect of intake air temperature on water evaporation rate

圖20 進氣溫度對熱解失重過程的影響Fig.20 Effect of intake air temperature on the process of pyrolysis weight loss

4 結論

通過建立詳細的顆粒物料傳熱傳質模型,對固定床內油頁巖的干餾過程進行了模擬研究,并將實驗結果與模擬結果進行對比驗證,表明本文所用模型能夠較好地預測固定床內溫度、水分和揮發分隨時間的變化規律。在本模型中,將固定床內的氣體流動模擬為通過多孔介質的流動,其通過傳熱和傳質的方式與固相之間進行相互作用。同時,分別從進氣速度和進氣溫度等方面,對油頁巖干餾過程進行詳細研究。結果表明:當進氣速度提高0.5倍時,干酪根熱解反應進程加快1 600 s。當進氣速度降低0.5倍時,干酪根熱解反應進程延緩4 200 s,換熱效率明顯降低;進氣溫度提高100 ℃,干酪根熱解反應進程加快600 s,熱解過程前期水分最大蒸發速率提高約11.4%。當進氣溫度降低100 ℃時,干酪根熱解反應進程延緩1 300 s,熱解過程前期水分最大蒸發速率降低約24.7%;固定床內由于伴隨著水分的蒸發、熱解氣體的析出以及入口處氣體熱載體向床層上部的輸送,在同一時刻下,底部顆粒所處的周圍氣體中相比于上部具有較高的蒸汽含量和熱解氣體含量。底部顆粒和周圍環境氣體中蒸汽和熱解氣體之間的濃度梯度相比于上部顆粒較小,這也是固定床內上部顆粒干餾進程較慢的一個重要原因。