基于導通角調節的雙足式尺蠖電機驅動

趙 勃,史維佳*,王丙泉,亓 雪,譚久彬

(1.哈爾濱工業大學 超精密光電儀器工程研究所,黑龍江 哈爾濱 150080;2.超精密儀器技術及智能化工業和信息化部重點實驗室(哈爾濱工業大學),黑龍江 哈爾濱 150080)

1 引 言

壓電尺蠖執行器是利用尺蠖作動機理,基于壓電材料的逆壓電效應和界面間的摩擦傳遞作用輸出精密運動的新式執行器。壓電尺蠖執行器具有小質量下的高能量輸出、納米級的位移分辨力、斷電情況下可自鎖等特性。壓電尺蠖執行器具有良好的性能,且經過特殊工藝制造,由多層壓電陶瓷片構成的壓電疊堆具有十分優良的性能,因此非常適合應用于超精密定位技術領域中[1-5]。

根據鉗位單元和驅動單元的裝配位置、工作方式,壓電尺蠖執行器可分為爬行式、推進式及爬行-推進式三類。由于爬行式壓電尺蠖執行器的驅動壓電疊堆和鉗位壓電疊堆都被裝配在動子上,工作中勢必影響其運動精度和運動穩定性,同時在動子上設計的多組柔性鉸鏈,也勢必降低動子自身剛度,工作中容易產生附加變形。而且鉗位機構的鉗位力較小,導致執行器承載能力較小。推進式壓電尺蠖執行器鉗位單元和驅動單元都被裝配在定子上,由于定子位置是固定不動的,鉗位過程和驅動過程穩定可靠,容易產生較大的鉗位力和驅動力。此外,動子內部沒有任何機械元件和電器元件,其加工質量容易保證,并能保證驅動器具有很大的運動行程[6-8]。該執行器結構合理、原理科學,驅動器整體性能良好、運行穩定。然而,推進式尺蠖電機傳統驅動方法中,其步距和驅動速度相互影響無法單獨調節,因此無法同時實現高速高精度驅動[9-12]。本文提出一種基于導通角調節的推進式尺蠖電機驅動方法,該驅動方式下電機實現了高速、高位移分辨率,滿足超精密領域的需求。

2 電機結構設計及機電耦合模型建立

2.1 單足定子結構設計

按照橢圓運動軌跡方程中兩壓電疊堆的輸出位移耦合方式,非共振激勵下橢圓運動軌跡方程可分為位移耦合型和位移解耦型[13-14]兩種。

上述兩種模型的相同之處在于都是通過兩組壓電疊堆實現驅動足空間兩個方向的運動。壓電疊堆是由多層薄片結構堆積形成,每層薄片具有固定的極化方向,施加在每層陶瓷片上反向電場強度不能太大,以防退極化。因此,壓電疊堆的驅動電壓信號帶有正偏置的特征。同時,這種層積結構只能承受軸向正壓力,而不能承受拉應力或者是橫向的剪切應力。

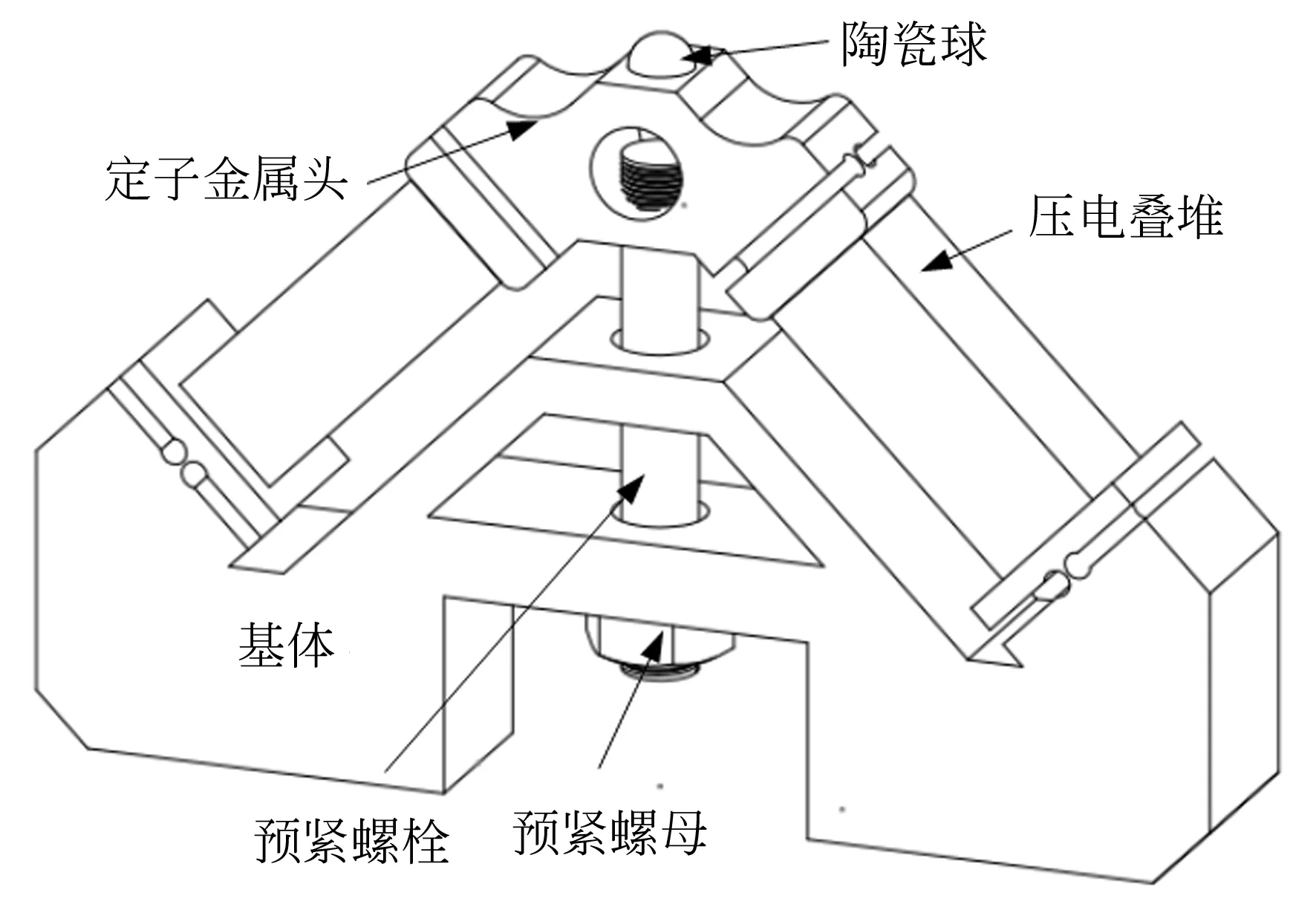

圖1 尺蠖電機單足定子結構Fig.1 Single-foot stator of inchworm motor

根據實際性能要求確定壓電疊堆性能,壓電疊堆最終采用哈爾濱芯明天科技有限公司的產品XMT150/17×7/18,截面積為7 mm×7 mm的方形,長為18 mm。

圖1為V形雙足式尺蠖電機單足定子的結構圖,該定子由2組壓電疊堆、定子金屬頭、陶瓷球、預緊螺桿、預緊螺母和基體組成。其中,定子金屬頭將壓電疊堆的位移變化傳遞到驅動足,起到放大微小位移的作用;陶瓷球是定子與動子之間的接觸體,作為驅動足驅動動子運動;基體用于支撐壓電疊堆,起到機械固定作用;預緊螺桿和預緊螺母與定子金屬頭、基體配合使用,對壓電疊堆進行機械壓緊固定。

預緊螺桿一端經螺紋連接旋入定子金屬頭,另一端穿過基體上的光孔。兩組壓電疊堆分別壓設在定子金屬頭和基體之間,所有零件經預緊螺母旋緊成一體。在基體后座上留有兩個螺紋孔,用于安裝、固定定子。

2.2 壓電疊堆數學模型

壓電材料的本構方程反映了彈性變量(應力T、應變S)和電學變量(電場E、電位移D)間的關系。在忽略非線性因素影響的前提下,壓電疊堆應力(應變)-電場(電荷)符合線性關系,在壓電疊堆所用方向上有:

S33=s33T33+d33E3,

(1)

D3=d33T33+e33E3,

(2)

式中:S33為壓電疊堆所用方向上的應變;s33為壓電疊堆的柔度系數;T33為壓電疊堆的內部應力;d33為壓電疊堆所用方向的壓電常數;D3為壓電疊堆的電位移;E3為壓電疊堆的外加電場;e33為自由狀態下壓電疊堆的介電常數。

根據應變與位移關系可知,壓電疊堆輸出的總位移為:

W=ntS33,

(3)

式中:n為壓電疊堆層數。將式(1)代入式(3)得到:

W=nt(s33T33+d33E3).

(4)

若壓電疊堆一端固定,另一端處于自由狀態,則其內部應力T33=0,有:

W=ntd33E3.

(5)

工作中通常考慮施加在壓電疊堆上的電壓,施加在單層壓電片上的電壓為:

E3=U/t,

(6)

式中:U為施加在壓電疊堆單層壓電片上的電壓;t為單層壓電片厚度。

將式(6)代入(5)得到:

W=nd33U.

(7)

由式(7)可知,當壓電疊堆一端固定,一端自由時,其伸長量與所施加電壓呈線性關系。

2.3 定子的驅動模型

根據如圖1所示的定子結構,如下假設成立:

(1)由兩剛性桿連接代替鉸鏈連接;

(2)兩剛性桿與水平面的夾角θ1=θ2=45°。

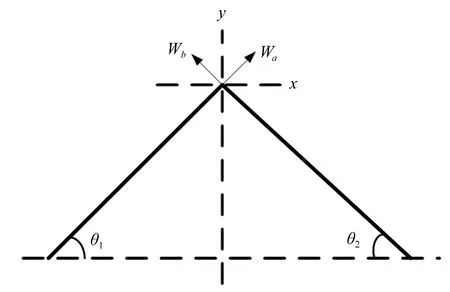

圖2 定子位移模型Fig.2 Model of stator displacement

因此,圖2為定子位移簡化模型,兩剛性連桿端點的x位移和y位移分別為:

x=Wacos45°-Wbcos 45°,

(8)

y=Wasin45°+Wbsin 45°.

(9)

連續作動模式下,兩組壓電疊堆分別被施加兩組相位差為π /2的正弦電壓,由于壓電疊堆不能承受反向電場,這兩組電壓信號都帶有峰峰值一半的正偏置。

定子左右兩端的壓電疊堆上所施加的正弦電壓為:

Ur=Udc(1+sinωt),

(10)

Ul=Udc(1+cosωt),

(11)

式中:Ul,Ur分別為左、右兩端壓電疊堆施加的電壓信號;Udc為母線電壓。

由壓電疊堆輸出位移與施加電壓的關系式(7)得到輸出位移:

(12)

(13)

式中ω為正弦電壓的角頻率。

由式(12)和式(13)可知,在兩剛性連桿兩端施加正弦變化的位移時,兩剛性連桿端點x,y方向的位移是有一定相位差的正弦信號,消去時間參數。擬合x,y得到兩剛性連桿端點的位移軌跡方程為:

(14)

式中M=nd33Udc。由式(14)可知,驅動足的運動軌跡為圓。

為了使定子的驅動效果與驅動效率最大化,仿照尺蠖運動的雙足,設計雙足定子結構分別與動子緊密接觸。一個接觸時,另外一個分離,二者實現無縫對接,使驅動穩定且驅動效率最大化,定子與動子接觸和分離的臨界條件為y=2。

聯立式(13)得定子與動子接觸和分離的臨界時刻為:

(15)

進一步可得兩組定子的相位滯后為:

Δφ=(t2-t1)·ω=π.

(16)

在此驅動工作模式下,驅動時間周期T,x和y的位移變化量分別為:

(17)

Δx=2nd33Udc,

(18)

Δy=nd33Udc.

(19)

由式(17)和式(18)可得x方向的速度為:

vx=Δx·2f=4fnd33Udc.

(20)

式中f為驅動電壓信號的頻率。

由式(18)和式(20)可知,電機的步距、驅動速度均與母線電壓Udc成正比,若實現高位移分辨力,驅動速度會因此降低,無法同時實現高速與高位移分辨力。因此,為了解決尺蠖電機高速和高精度難以兼顧的問題,本文提出一種新的驅動方法,在減小步距提高位移分辨力的同時,保證較大的驅動速度。

3 尺蠖電機驅動電路方案設計

3.1 驅動電路方案總體設計

驅動電路系統的重要功能如下:

(1)FPGA模塊:通過對50 MHz的基頻進行分頻,產生所需頻率的脈寬調制(Pulse Width Modulation,PWM)信號,作為全橋驅動模塊的輸入信號;

(2)半橋驅動模塊:由于現場可編程門陣列(Field Programmable Gate Array,FPGA)產生的PWM信號無法直接驅動半橋逆變電路,全橋驅動模塊將FPGA產生的單極性方波信號轉變成雙極性方波信號,控制全橋電路的MOSFET管的導通;

(3)半橋逆變模塊:對PWM信號進行功率放大,之后通過匹配電路驅動電機;

(4)匹配電路:匹配負載的容性,降低電流尖峰,提高驅動電路效率和可靠性,附帶效果可實現濾波。

3.2 雙路半橋驅動電路設計

如圖4所示,采用FPGA產生S1,S3開關信號,驅動半橋電路中的MOSFT產生驅動電壓ua,ub,其周期均為T(角頻率ω=2πf=2π/T),導通角分別為αa,αb,高電平幅值為Udc。

按照傅里葉級數的定義,驅動電壓ua,ub可表示為:

ua=Udcαaf+

(21)

ub=Udcαbf+

(22)

由于匹配電路具有低通濾波,通過合理設計截止頻率,可只保留直流分量和基波分量,由此可將加在尺蠖電機上的驅動電壓ua,ub簡化為:

(23)

(24)

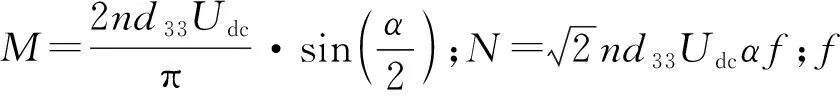

令αa=αb=α,由式(8)得到壓電疊堆的輸出位移為:

(25)

(26)

圖3 雙路半橋驅動電路Fig.3 Two-way half-bridge drive circuit

圖4 開關信號及輸出電壓波形Fig.4 Switching signals and output voltage waveforms

擬合x,y得到兩剛性連桿端點的位移軌跡方程:

(27)

在此驅動模式下,步距、驅動速度的表達式如下:

(28)

(29)

與式(18)和式(20)相比,電機的步距、x方向驅動速度引入了導通角這一新變量,改進的優勢如下:

(1)調導通角比調母線電壓更容易實現高精度;

(2)母線電壓不降低可保證縱向位移不減小,進而保證足夠的分離位移,不會出現調速死區;

(3)頻率和導通角是兩個獨立的控制變量,可對步距和驅動速度單獨調節,由此可兼顧高位移分辨率與大驅動速度。

4 尺蠖電機運動機理及實驗研究

4.1 雙足尺蠖電機運動機理

電機的單個定子簡化表示為一個剛性的等腰三角形,驅動足位于三角形定點處,壓電疊堆位于底邊的兩個端點處。當左右的兩個壓電疊堆兩端施加相位差為90°的正弦信號時,驅動足以橢圓軌跡振動。

當給定子上的4組壓電疊堆分別施加相同幅值、兩兩相位差為90°的正弦電壓時,兩個驅動足將以橢圓軌跡進行振動,且振動的相位相差180°。雙驅動足的工作模式如圖5所示。

圖5 雙驅動足的工作模式Fig.5 Working modes of double drive foot

模式1:驅動足1與動子緊密接觸,在靜摩擦力的作用下驅動動子向-x方向移動;此時,驅動足2與動子分離,并向+x方向移動。

模式2:驅動足1向-y方向移動,即將與動子分離;此時驅動足2向+y方向移動,即將與動子接觸。

模式3:驅動足2與動子緊密接觸,在靜摩擦力的作用下驅動動子向-x方向移動;此時,驅動足1與動子分離,并向+x方向移動。

模式4:驅動足2向-y方向移動,即將與動子分離;此時驅動足1向+y方向移動,即將與動子接觸。

整個過程完成后,驅動足1和驅動足2分別驅動動子實現-x方向的位移。

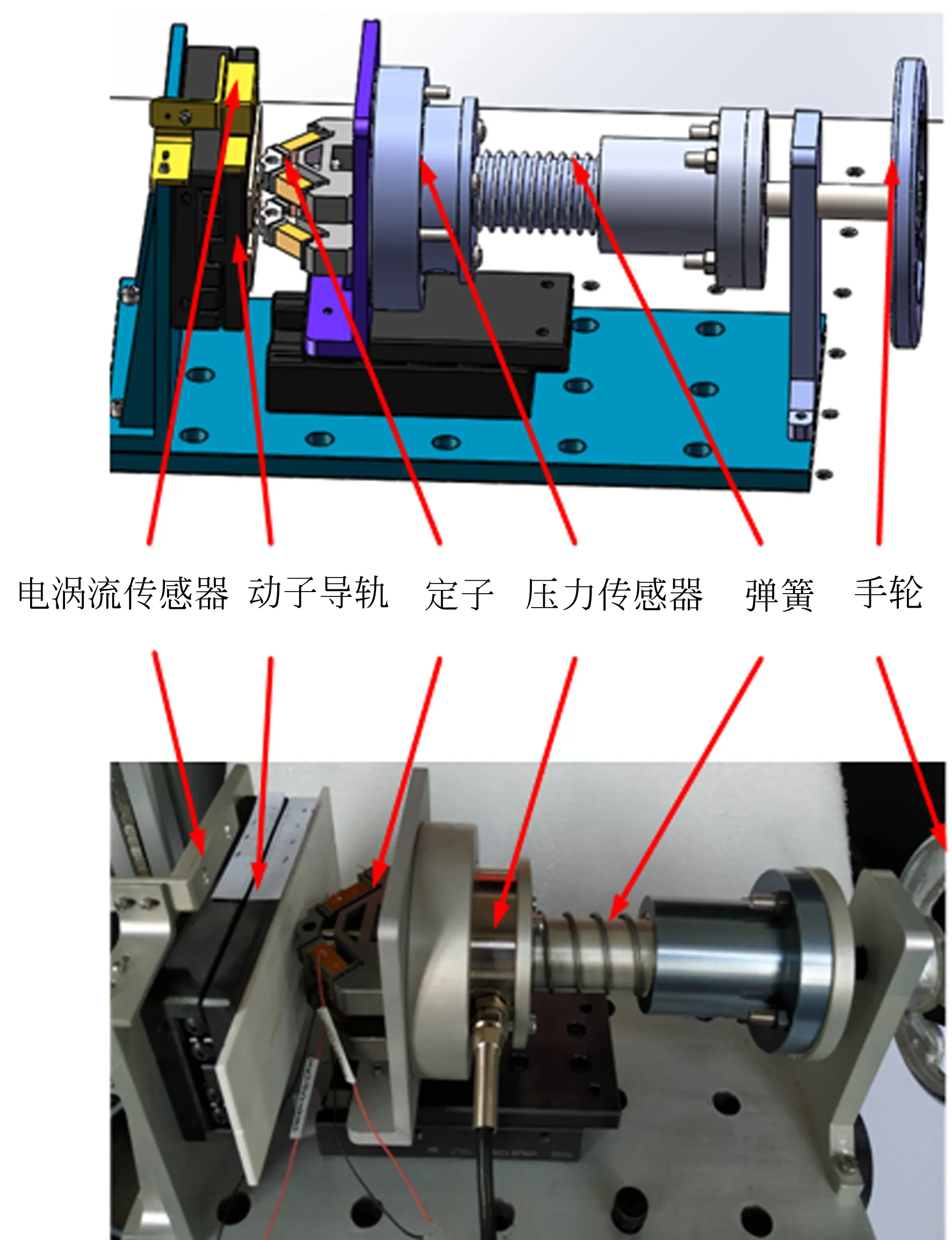

圖6 V形雙足式尺蠖電機運動平臺Fig.6 V-shaped biped inchworm motor motion platform

反之,如果驅動模式按照模式4,3,2,1的順序進行循環,驅動足1,2驅動動子產生反方向(x方向)的位移,模式循環順序取決于驅動電壓Ul,Ur的相位差。

4.2 實 驗

4.2.1 實驗平臺搭建

通過SolidWorks等三維軟件進行V形雙足式尺蠖電機實驗平臺整體裝配圖的繪制。運動平臺的三維模型與實物如圖6所示。該平臺主要包括電渦流傳感器、動子導軌、雙足定子、壓力傳感器、彈簧與手輪。通過調節手輪對雙足定子施加一定的預緊力并通過壓力傳感器顯示;雙足定子施加驅動信號之后,驅動動子導軌運動,并通過激光干涉儀、電渦流傳感器等得到動子導軌的運動位移、驅動速度等數據。

4.2.2 驅動方法實驗驗證

驅動電路系統產生驅動電壓ua,ub,采用Fluke 190B對驅動電壓進行實時觀測。尺蠖電機驅動平臺在驅動電壓的驅動下運動,采用激光干涉儀進行步距測量,電渦流傳感器IWFM 20U9501/S35進行驅動速度測量。

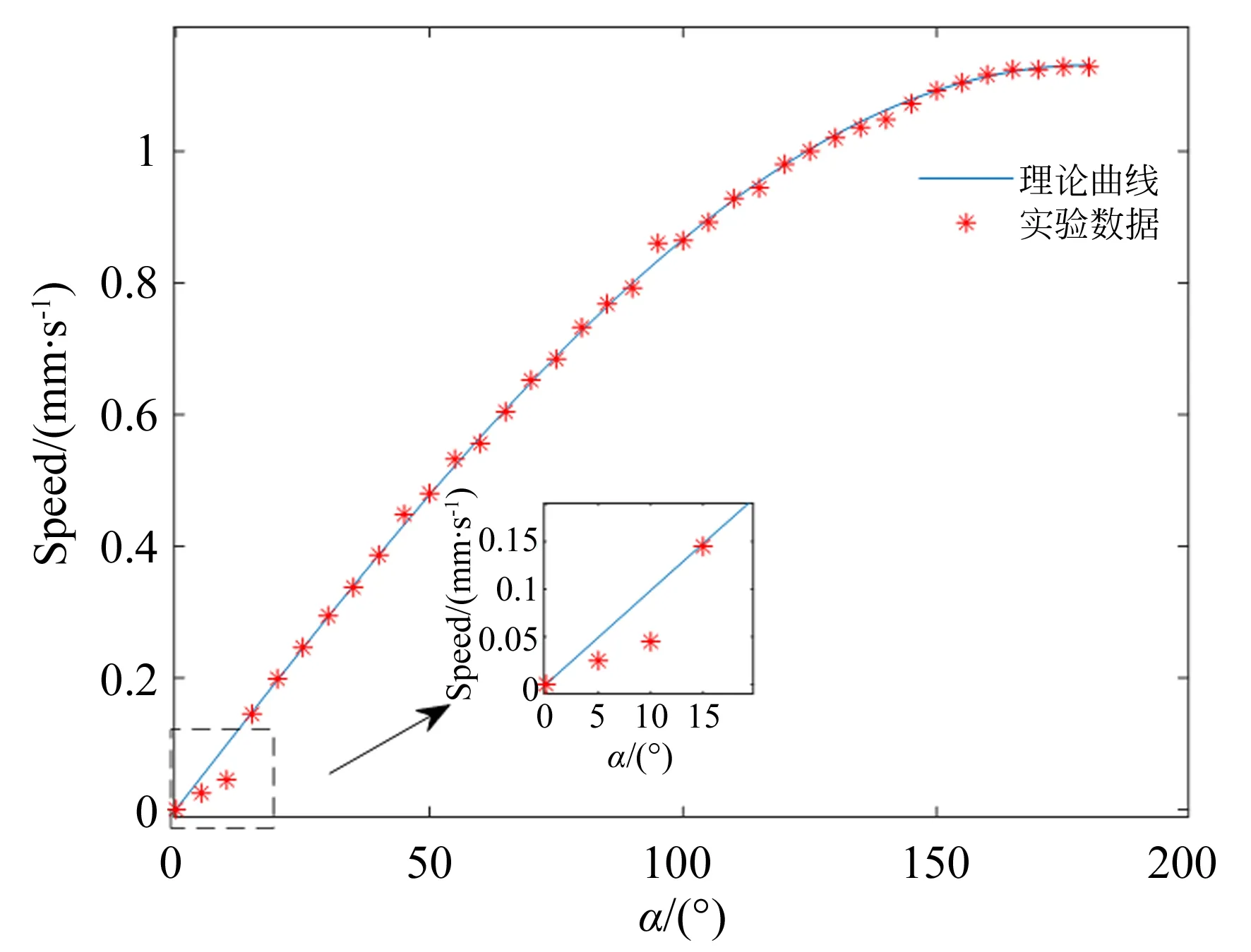

在無負載的條件下,固定母線電壓Udc=150 V,驅動信號頻率f=50 Hz,改變導通角α,在0°~180°內每隔5°進行取值,采用激光干涉儀、電渦流傳感器測得對應的電機步距、驅動速度與其各自的理論值(式(28)、式(29))的對比曲線如圖7和圖8所示。

圖7 步距與導通角的關系曲線Fig.7 Relation curve between step distance and conduction angle

圖8 驅動速度與導通角α的關系曲線Fig.8 Relation curve between drive speed and conduction angle

由圖7和圖8可以看出,在一定允許誤差范圍內,實驗結果滿足前期理論推導,驗證了驅動方法設計的合理性和可行性。同時發現當導通角α小于20°時,實驗數據與理論值相差較大,其原因在于隨著導通角的降低,驅動電壓ua,ub的幅值減小,Δx,Δy減小,因此外界因素的影響逐漸顯現出來。這些影響因素包括壓電疊堆的非線性特性、外界的振動、定子與動子無法完全分離等。

4.2.3 電機最小步距實驗

由于定子與動子的分離位移Δy、壓電疊堆的非線性特性以及外界因素的限制,尺蠖電機存在最小步距。在無負載的條件下,固定母線電壓Udc=150 V,驅動信號頻率為0.5 Hz,導通角α從0°開始逐漸增大,采用激光干涉儀測得最小步距,引入導通角前后的最小步距對比曲線如圖9所示。引入導通角后,最小步距由500 nm降低到330 nm,降低了34%。

圖9 引入導通角前后最小步距對比曲線Fig.9 Contrast curves of minimum step length before and after introduction of conduction angle

4.2.4 電機最大驅動速度實驗

由于壓電疊堆的最大輸出功率以及機械系統動態響應速度的限制,尺蠖電機存在最大驅動速度。在無負載的條件下,固定母線電壓Udc=150 V,導通角α為180°,驅動信號頻率f從0開始逐漸增大,得到引入導通角前后,尺蠖電機驅動速度與驅動信號頻率f的關系對比曲線如圖10所示,引入導通角前后,最大驅動速度均約為0.5 mm/s。

圖10 引入導通角前后驅動速度與驅動頻率的關系對比曲線Fig.10 Comparative curve of drive speed and drive frequency before and after introducing conduction angle

由圖10可以看出,在一定允許誤差范圍內,當母線電壓與導通角確定時,尺蠖電機驅動速度與驅動信號頻率近似成線性關系。當驅動信號頻率增大到一定程度(100 Hz)時,驅動速度達到最大值,之后驅動速度開始變小,這是由于機械系統,特別是各組柔性鉸鏈結構的動態響應速度跟不上驅動信號的速度,執行器低頻段的穩定性要高于高頻段。

5 結 論

本文為了解決尺蠖電機高速和高位移分辨力難以兼備的問題,提出一種基于導通角調節的尺蠖電機驅動方法,引入新變量導通角α。首先介紹了尺蠖電機機電耦合模型的建立以及基于導通角調節的驅動方法,然后分析了V形雙足式尺蠖電機的驅動機理,最后通過實驗平臺的搭建驗證了驅動方法的合理性與可行性。實驗結果表明:引入導通角后,最小步距由500 nm降低到330 nm,降低了34%;通過同時調節頻率f和導通角α,可使電機具備0.5 mm/s的最大驅動速度和330 nm的最小步距的能力。