四輪獨驅電動汽車復合制動控制策略

李 剛, 楊 志

(遼寧工業大學汽車與交通工程學院, 錦州 121001)

伴隨能源危機和環境污染,傳統汽車逐漸走向電動汽車的發展方向。分布式驅動電動汽車由于其獨特的驅動系統和傳動系統,必將成為未來電動汽車主要的研究對象[1]。日本豐田汽車公司于20世紀90年代末開始基于輪轂電機的四輪獨立驅動電動車的研發[2]。四輪獨驅電動汽車作為分布式驅動電動汽車的一種,其各個車輪的驅動力都是獨立可控的,且各車輪轉矩均可按照任意比例進行分配[3]。日本東京農工大學開發四輪獨驅電動汽車,用于研究車輛狀態估計以及穩定性控制[4],美國俄亥俄州立大學開發出四輪輪轂電機電動車實驗車,用于研究力矩節能控制分配方法[5]。

目前,車輛的制動系統主要采用液壓制動,除了傳統的液壓制動系統,現在逐步發展為電控液壓制動系統和電子機械制動系統。在部分電動汽車上,只有極少數汽車配有電機制動作為制動系統的輔助制動,同時進行再生制動的能量回收,增加其續駛里程。雖然傳統車輛的液壓制動系統在制動時可以提供足夠的液壓制動力,但是會增加制動系統組件的耗損,減少制動系統的使用壽命;同時,對于現在興起的電動汽車,其電池技術還存在瓶頸,電動汽車的續駛里程較短,然而電機的再生制動可以回收部分能量,增加續駛里程。對于單獨使用電機制動的電動汽車,其對于電機的峰值轉矩有較大要求,且對電機制動過程中制動轉矩的穩定性有更高的要求。對于汽車在高強度制動和緊急制動時,一旦電機提供的制動力矩無法達到其制動需求時,將導致十分嚴重的交通事故。對于逐步發展的電動汽車,其有液壓制動與電機制動組成的復合制動系統將成為未來的主要制動系統。文獻[6]針對分布式驅動電動汽車提出一種復合制動系統控制策略,通過對開路面實驗工況的仿真分析,結果表明在保證車輛制動穩定性的同時,可以最大限度地回收制動能量。文獻[7]針對分布式驅動電動汽車的穩定性控制和能量回收進行了研究,以最大化回收再生制動能量為控制目標,設計了一種基于粒子群算法的轉矩控制分配策略。文獻[8]基于模型預測控制理論,建立了電動汽車機電復合制動仿真模型,并通過了實驗驗證。文獻[9]對多電機驅動方案的系統特性進行了研究,提出一種基于解耦式EHB(electric hydraulic brake)的多電機再生制動策略,以提高車輛的舒適性和經濟性, 并兼顧安全性。

圖1 制動系統控制策略具體框圖Fig.1 Detailed block diagram of the brake system control strategy

研究基于四輪獨驅電動汽車車輛模型,為四輪獨驅電動汽車設計電控液壓制動系統和電機制動系統相結合的復合制動系統,并通過仿真實驗對再生制動控制方法進行驗證。

1 考慮駕駛員制動特性的四輪獨驅電動汽車制動控制策略設計

綜合四輪獨驅電動汽車制動力獨立可控的特點,并結合駕駛員特性,設計一種考慮駕駛員制動特性的四輪獨驅電動汽車機電復合制動控制策略。基于純線控的制動方式,具體制動系統控制策略框架如圖1所示。

當駕駛員踩下制動踏板時,根據制動踏板行程推斷出駕駛員的制動意圖,有制動踏板位移信號計算出目標制動力矩。結合所辨識的駕駛員制動特性,對目標制動力矩的大小進行不同制動特性的補償。根據最終確定的目標制動力矩進行前后軸的制動力矩分配。基于四輪獨驅電動汽車的結構特點,同時使制動系統具有良好的制動穩定性與制動效能,前后軸制動力矩基于理想制動力分配曲線進行分配。液壓制動與電機制動的比例分配,則是根據制動強度和電機特性進行比例分配。在電機制動系統加入再生制動控制方法,回收制動能量。對于電池荷電狀態(state of charge,SOC)值較高時,不需要進行能量回收,則采用電機的能耗制動方式,制動強度很大,電機無法滿足使,再以液壓制動力矩作為補充。

1.1 車體建模

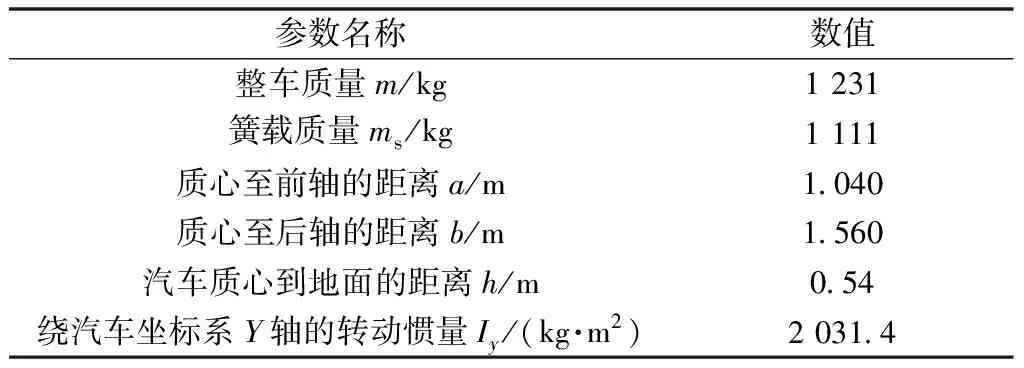

研究的四輪獨驅電動汽車車體模型采用動力學仿真軟件CarSim中的B-Class型車輛,整車模型參數如表1所示。

根據課題研究所構造的CarSim車輛模型,輸入模型參數,即可得到理想前后軸制動器的制動力矩分配曲線,如圖2所示。

1.2 電控液壓制動系統

電控液壓制動系統在正常的工作情況下,在駕駛員踩下制動踏板時,制動踏板產生的位移信號會轉化為電信號傳給電控單元(electronic control unit,ECU),通過分析和判斷,對高壓蓄能器或電磁閥進行調節,從而產生制動壓力,同時,ECU接收并處理來自ABS(antilock brake system)的汽車動態數據,將控制信號發送到相應的控制單元,以實現優化控制。

表1 整車模型參數(部分)Table 1 Parts parameters of vehicle model

圖2 理想制動力矩分配曲線Fig.2 Ideal braking torque distribution curve

基于四輪獨驅電動汽車車輛模型,在所設計的復合制動系統的液壓制動系統中,采用電控液壓制動的結構。當駕駛員踩下制動踏板時,根據制動踏板位移信號計算出目標制動力矩中液壓制動力矩所占的比例,進行前后軸的分配,將液壓制動力矩值轉化為各輪缸壓力值,分別作為CarSim中制動系統中各輪缸的輸入值。

1.3 電機與電池建模

1.3.1 電機模型

四輪獨驅電動汽車四個車輪由四個電機直接驅動,省略了傳統的機械部分,大大提高了傳動系統的效率。電動車在制動時,電機所扮演的發電機模式的功率與轉矩特性與其電動機模式的功率與轉矩特性基本相同。當電機的轉速小于額定轉速時,電機制動以額定轉矩制動;當電機的轉速大于其額定轉速時,電機制動以額定功率制動;當電機轉速過低時,由于電樞的反電動勢太小,導致再生制動力矩過小。電機轉矩、轉速及功率關系特性如下:

(1)

式(1)中:Tn代表額定轉矩,N·m;Pn代表額定功率,kW;nN代表額定轉速,r/min。四輪驅動電動汽車的電機基本參數見表2。

表2 電機基本參數Table 2 Basic motor parameters

在制動控制策略中,主要用到電機的外特性曲線,即通過SIMULINK/Lookup Table將電機轉速、轉矩數據輸入,進行一維查表。根據當前轉速確定當前電機所能提供的最大轉矩,結合制動控制策略最終確定電機的輸出轉矩。電機制動的外特性曲線如圖3所示。

圖3 電機制動的外特性曲線Fig.3 External characteristic curve of motor brake

1.3.2 電池模型

電池的充放電過程是一個復雜的電化學過程,故對電池建模相對困難。針對電池中的開路電壓和內電阻、電池RC模型、電流計算和電池SOC建立了簡單的運算法則,用于電機再生制動的控制模型中。

2 能量回收系統

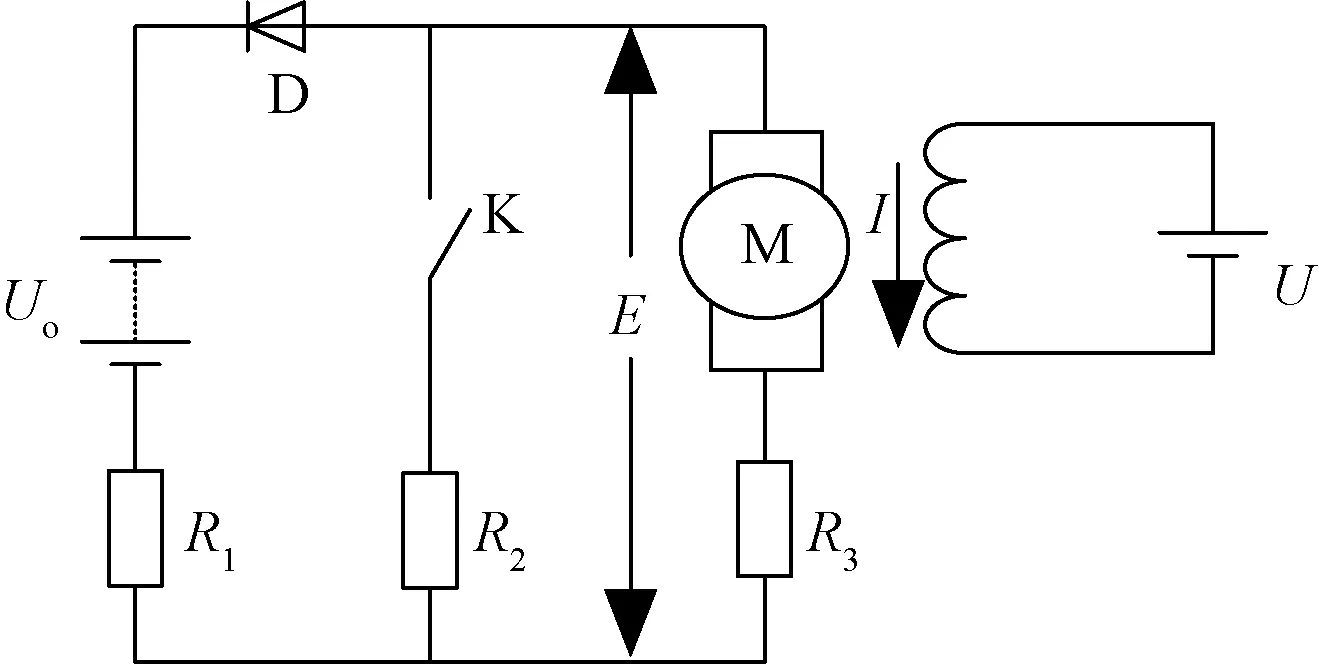

再生制動是在車輛處于制動工況時,電機由電動機模式切換為發電機模式,利用車輛的慣性能帶動電機轉子轉動而產生制動力矩,同時將一部分的車輛動能轉化為電能加以儲存和利用。能量回收原理圖如圖4所示[10-11]。

M為電機;E為感應電勢;I為感應電流;L為電機電樞電感;R1為電流反饋電路等效電阻;R2為制動限流電阻;R3為電樞電阻圖4 能量回收原理圖Fig.4 Schematic diagram of energy recovery

電機的制動轉矩公式:

(2)

式(2)中:Tb為制動轉矩;Pm為制動功率;ω為電機轉速;Pe為電機發電功率;η為電機發電效率。當電機的工作轉速小于基速n時,電機工作在恒轉矩區域,可以提供恒定不變的最大制動轉矩;當電機的工作轉速大于基速n時,電機工作在恒功率區域,電機能夠提供的最大制動轉矩隨轉速的增加而減小。

電池特性方面的限制,主要是充電電流不能超過電池允許的最大充電電流,當電池荷電狀態(SOC)超過默認值時,禁止向其中充電。電池荷電狀態公式如下:

(3)

式(3)中:Qres為電池剩余電荷量,Q為電池總電荷量,Qused為電池用過的電荷量,A·h;SOC=1代表電池滿電狀態,SOC=0代表電池電量耗盡。

研究通過對各輪電機所能提供的最大轉矩和所需轉矩進行對比,最后取最小值作為再生制動力矩值輸入能量回收系統。通過電機轉矩和轉速計算再生制動系統的功率,除以電池當前電壓可以得到單輪再生制動的充電電流,將四個車輪電機產生的電流相加,經過逆變器傳給電池模塊,結果顯示為電池SOC的變化。

3 液壓制動與電機制動比例分配

傳統液壓制動系統在汽車制動時能夠提供足夠的制動力矩,使得制動過程十分穩定,但是摩擦會是制動系統的組件磨損,消耗其使用壽命;電機制動的速度響應快,制動系統無磨損,可以回收制動時的能量,增加電動汽車的行駛里程,但是在高強度與緊急制動時受電機最大轉矩的影響,無法提供制動所需制動力矩,導致制動穩定性較差。傳統液壓制動系統和電機制動系統各有優缺點,復合制動將兩者結合,充分發揮各自的優點。合理分配液壓制動與電機制動的比例則十分重要。

研究將制動強度分為低制動強度、中等制動強度、高制動強度和緊急制動強度。在低、中、高等制動強度采取液壓制動與電機制動的復合制動,低等強度制動以電機制動為主,液壓制動為輔,中、高等強度制動以液壓制動為主,電機制動為輔,當電機提供的制動力不足時,再以液壓制動補充。緊急制動只采用液壓制動。以四輪獨驅電動汽車的經濟行駛速度70 km/h,計算出四個電機總的制動力矩可以為車輛提供z=0.24的制動強度,同時為電機保留一定的剩余制動能力,所以在液壓制動與電機制動的比例分配時,最多給電機分配z=0.21的制動強度。液壓制動與電機制動的分配比例具體如表3所示。

表3 液壓制動與電機制動的分配比例Table 3 Distribution ratio of hydraulicbrake and motor brake

4 仿真實驗驗證

4.1 1015循環工況

1015循環工況的主要參數如表4所示,電池SOC值初始值設為0.6。

表4 1015循環工況主要參數Table 4 1015 main data of cyclic condition

圖5 目標速度與實際速度Fig.5 Target speed and actual speed

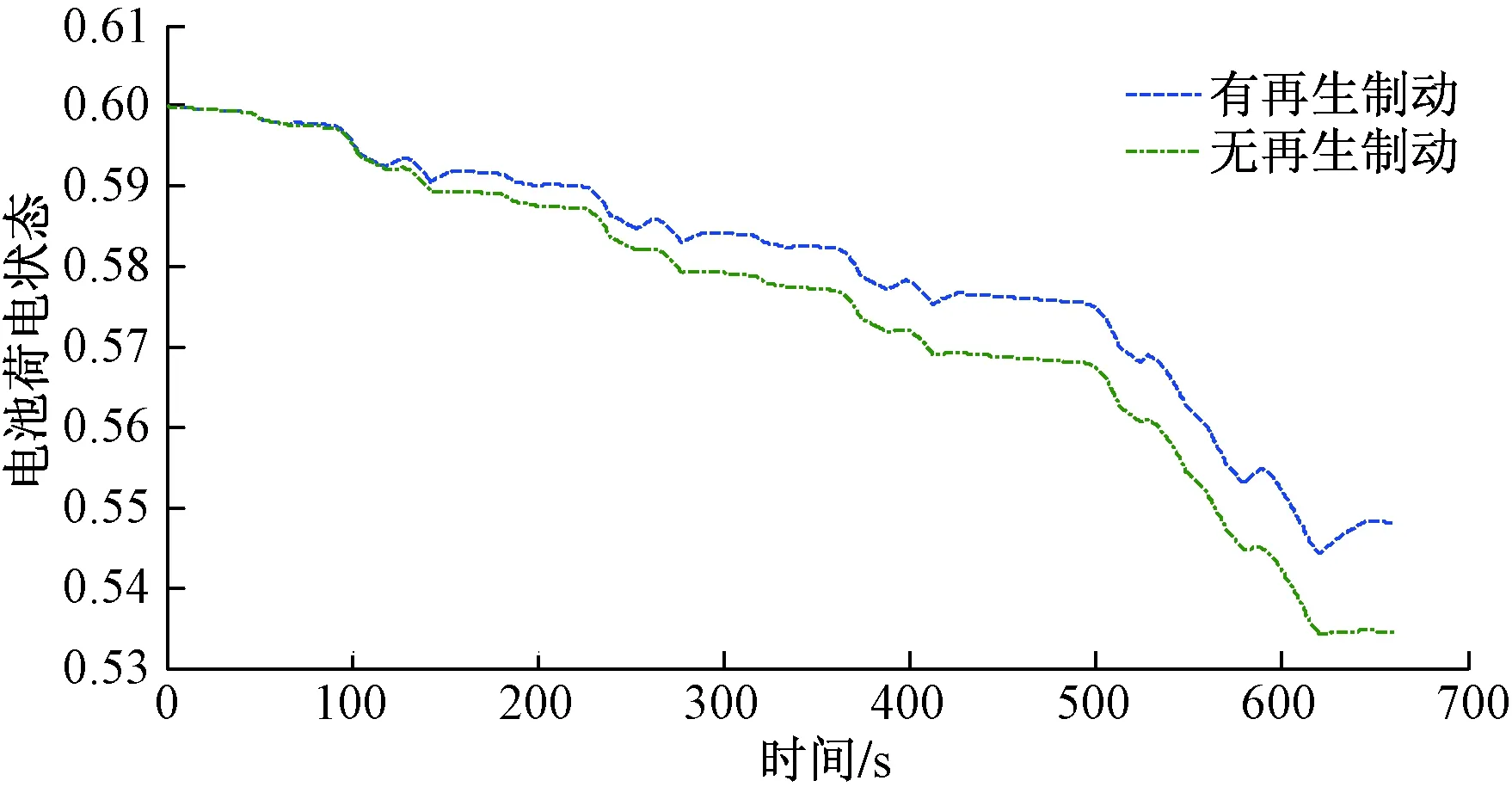

在1015循環工況,由圖5可以看出實際仿真速度跟隨目標車速良好,如圖6~圖8所示,根據不同的制動強度,計算出需求的總制動力矩,分配給液壓制動系統和電機制動系統,同時根據理想制動力矩分配分配給四輪獨驅電動汽車的前后輪。通過圖9,可以看出加入再生制動后,可以有效地回收電機制動的能量,一次循環工況大約節省24%的能量損耗。實驗結果表明本文設計的再生制動控制方法可以回收部分制動能量,增加四輪獨驅電動汽車的續駛里程。

圖6 總需求驅/制動力矩Fig.6 Total demand drive/braking torque

圖7 電機驅/制動力矩Fig.7 Motor Drive/Brake Torque

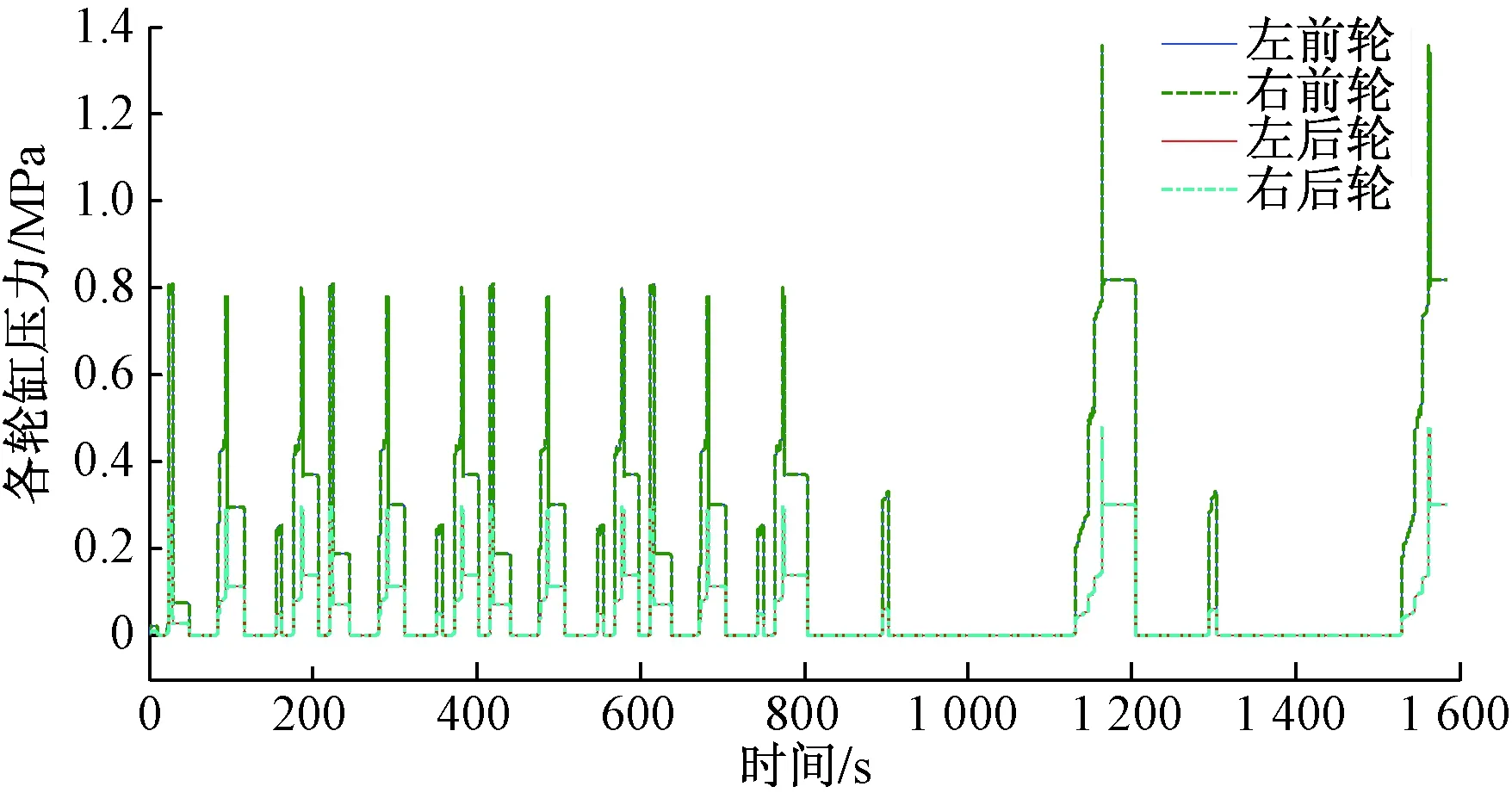

圖8 各輪缸壓力Fig.8 Pressure of each wheel cylinder

圖9 電池荷電狀態Fig.9 State of battery charge

4.2 4ECE+2EUDC循環工況

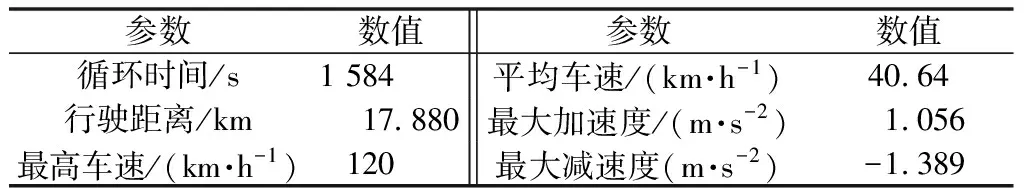

4ECE+2EUDC循環工況的主要參數如表5所示,電池SOC值初始值設為0.6。

表5 ECE+2EUDC循環工況主要參數Table 5 ECE+2EUDC main data of cyclic condition

在4ECE+2EUDC的循環工況中,由圖10得實際仿真車速能夠很好地跟隨循環工況所設置的車速,通過圖11~圖13看出,需求的制動力矩根據當前制動工況,分配液壓制動與電機制動的比例,液壓制動系統與電機制動系統再根據前后軸分配方法將制動力矩分配前后輪。通過圖14的電池SOC的變化,可以看出有無電機再生制動控制的差別,加入再生制動控制后可以回收大約21%的能量損耗,減少電池電量的消耗,增加四輪獨驅電動汽車的行駛里程。

圖10 目標車速與實際車速Fig.10 Target speed and actual speed

圖11 總需求驅/制動力矩Fig.11 Total demand drive/braking torque

圖12 電機驅/制動力矩Fig.12 Motor drive/brake torque

圖13 各輪缸壓力Fig.13 Wheel cylinder pressure

圖14 電池荷電狀態Fig.14 State of battery charge

5 結論

(1)基于四輪獨驅電動汽車車輛模型,提出了一種考慮駕駛員制動特性的復合制動控制策略。利用動力學仿真軟件CarSim對四輪獨驅電動汽車車體進行了建模,搭建了電控液壓制動系統、電機、電池和能量回收SIMULINK控制模型。根據制動強度和電機特性,對液壓制動與電機制動的比例進行了合理的分配。

(2)針對四輪獨驅電動汽車的能量回收系統進行了1015循環工況和4ECE+2EUDC循環工況的仿真實驗驗證。結果表明,其再生制動可以有效回收部分能量,增加四輪獨驅電動汽車的續駛里程。