紙張超聲波干燥速率的試驗研究

侯順利, 門 鑫, 孔祥璽

(陜西科技大學機電工程學院, 陜西省造紙技術及特種紙品開發重點試驗室, 西安 710021)

目前造紙工業上出現的微波干燥、熱風干燥、電磁加熱干燥、紅外干燥等多種新型的紙張干燥方法,受成本、能耗、占地面積等因素的制約,并未被普遍應用[1],當前造紙生產干燥過程中仍然是以烘缸干燥技術為主,且干燥部耗能占據生產過程很大一部分[2-3]。

超聲波是一種頻率高于20 kHz的聲波,在水中傳播距離較遠,且能量比較集中,穿透性強,方向性好,因此在各個行業的研究和應用都逐漸廣泛起來。Garcíapérez等[4-6]通過研究超聲波干燥檸檬皮和胡蘿卜塊受溫度影響的問題,得出超聲波能夠明顯水從液相到氣相轉移的擴散系數,并且發現中影響干燥的主要因素為施加的超聲波功率大小,以及超聲波對大孔隙多孔材料的干燥過程影響更大。Garcia-Perez等[7]通過研究低溫下超聲波對空氣干燥速率的影響,既證明了不同功率的超聲波在低溫空氣干燥期間強化傳質速率的可行性,也改善了內部蒸汽擴散和外部對流過程,使得干燥時間減少65%~70%,傳質系數從96%增加至170%,有效水分擴散率從407%增加至428%,超聲波引起的這種現象在干燥材料的表面和內部都會產生,Mobaraki等[8]對超聲波強化污泥進行了研究,結果表明使用超聲波強化脫水,無需加熱即可達到60%的干燥度。

王志杰等[9]介紹了超聲波在造紙工業中的應用,超聲波提高了酶對纖維素表面碳水化合物的水解速度,有利于纖維的分解。趙芳等[10]對胡蘿卜超聲波干燥預處理進行了仿真研究,結果表明超聲波能夠進行胡蘿卜干燥預處理,樣品干燥速率提升了3.9倍,且超聲波干燥過程中主要依靠機械效應和空化效應;李盼盼等[11]通過研究超聲波干燥布料的過程,發現傳統風干布料的過程是速率先增大后減小,而超聲波干燥布料的過程只存在降速階段,當超聲波與風干相結合,共同作用時,干燥過程降速更快,水分散除更快,且當干基含濕率達到0.5時結束超聲干燥,可使能耗達到最小。Peng等[12]針對直接接觸式超聲波織物干燥,設計了一種壓電式換能器,實驗結果表明當頻率為22.28 kHz時,具有較強的諧振特性,比傳統的干燥方式速率提高了3~24倍。劉鑫等[13]研究了超聲波功率對沙棘籽油提取的影響,發現當功率為700 W時,效果最好,當大于700 W時,效果又會減弱。

雖然超聲波技術在造紙工業上有了一定的研究和應用,但中外超聲波在造紙行業的研究集中在制漿過程和廢水處理過程[14],并未涉及紙張干燥過程。因此,研究超聲波干燥紙張的過程具有一定應用意義。

1 試驗

1.1 試驗裝置

紙張超聲波干燥的試驗裝置示意圖如圖1所示,主要包括變頻超聲發射器、數據采集和自主設計的紙張超聲波干燥裝置[15]。含水率測量儀用來測量試驗浸泡前原始紙張的含水率,利用電子天平對試驗材料進行定時稱重,并記錄瞬時質量,通過計算得出試驗材料的含水率。試驗過程中超聲波頻率的可調范圍為18~40 kHz,功率的可調范圍為0~900 W。

圖1 紙張超聲波干燥試驗裝置示意圖Fig.1 Schematic diagram of paper ultrasonic drying test device

1.2 試驗對象

研究振板厚度及含水率的影響時,試驗采用大小為100 mm×100 mm的振板,采用大小為80 mm×80 mm的正方形文化用紙作為試驗材料,試驗材料初始質量為0.37 g,浸泡處理前含水率為6%,圖2(a)所示為振板上放置試驗材料的實物圖,圖2(b)所示為不同厚度的振板示意圖,圖2(b)中上排從左到右厚度分別為1、1.5、2 mm,下排從左到右厚度分別為2.5、3、4 mm。

研究超聲波功率的影響試驗過程中超聲波頻率為22.6 kHz,振板厚度為2 mm,試驗中,采用大小為300 mm×300 mm,厚度為2 mm的振板,試驗材料采用大小為190 mm×110 mm矩形的文化用紙,材料初始質量為1.2 g,浸泡處理前含水率為6%。

圖2 不同厚度的振板上放置試驗材料Fig.2 Test materials placed on vibration plates of different thicknesses

1.3 材料處理

試驗過程中需對材料進行浸濕處理,使其達到預定的含水率,將材料分割成大小相同的正方形和矩形,放入靜水中浸泡,通過控制材料的浸泡時間,來實現材料初始狀態的含水率。相同含水率的材料一般浸泡10 min,從水中取出懸空至表面水分不能自由滴落,不同含水率的材料通過增加或減小浸泡時間來控制。

1.4 數據處理

試驗中主要的誤差存在于數據的測量過程,電子天平量程為0~110 g,精度為0.01 g,含水率測量會產生±0.5%的誤差。

試驗紙張干燥速率為

(1)

式(1)中:V是紙張在兩個測量時間點之間的瞬時干燥速率,g/s;MP1與MP2分別是后一測量時間點t2時紙張的質量和前一測量時間點t1時紙張的質量,g。

試驗紙張平均速率為

(2)

振板上水分質量變化為

M=MW0-MWt

(3)

式(3)中:M是振板上水分的質量變化量,g;MW0是振板上初始水分質量,g;MWt是振板工作后剩余水分質量,g。

2 超聲波干燥紙張基本思想

超聲波對紙張的干燥過程主要依靠自身良好的機械效應和空化效應,在干燥過程中,機械效應與空化效應密不可分,如圖3所示,機械效應的高頻振動產生的振動波使得材料反復高頻拉伸,材料中的水分子隨之高頻振動,當處在波峰位置時脫離材料飛出,達到脫水效果。

圖3 超聲波機械效應作用原理示意圖Fig.3 Schematic diagram of ultrasonic mechanical effect principle

如圖4所示,超聲波使得水分子之間產生極小的氣泡,隨著能量的不斷積累,氣泡慢慢變大,到達極限之后,發生爆炸,能量釋放的瞬間將水分子粉碎成0.5~10 μm的分子,呈霧狀飄散出來,利用風扇吹走;同時,釋放出大量的熱,加速水分子遷移的速率。

圖4 超聲波空化效應作用示意圖Fig.4 Schematic diagram of ultrasonic cavitation effect

3 結果及討論

試驗過程中發現,超聲波的頻率及功率、紙張初始含水率、紙張上表面施加壓力和超聲波振板厚度都會對干燥過程產生影響。

3.1 不同厚度的振板對應的最佳超聲波頻率

試驗過程中發現不同振板厚度對于干燥速度的影響很大,為了探究不同厚度的振板對應的最佳超聲波頻率,超聲波功率可在0~900 W內任選一值,試驗過程中保持功率不變。經調試選取超聲波功率大小為200 W進行探索性試驗。

圖5 超聲波頻率對不同厚度振板上減少水分質量的影響Fig.5 Effect of ultrasonic frequency on water weight reduction on vibrating plates with different thickness

圖5所示為在不同超聲波頻率下,不同厚度的振板在工作3 s后,振板上水分減少變化圖。在超聲波功率不變的情況下,隨著振板厚度的增大,最佳頻率不斷減小,振板厚度1、1.5、2、2.5、3、4 mm分別對應的最佳頻率分別為23.6、22.6、22.6、22.5、22、19.1 kHz,而且兩者保持非線性的變化關系。

超聲波在使水產生霧化時的頻率一般為40 kHz,但當水分子和紙張結合后,其結合強度發生變化,霧化頻率也發生了變化,只有當超聲波頻率和濕紙幅本身所具有的固有頻率一致或接近時,才能達到最佳的干燥效果,這與試驗得出的最佳頻率低于40 kHz是相符合的。

振板厚度不同,產生空化效應的超聲波最佳頻率也就不同。隨著超聲波頻率的增大,不同厚度的振板,由于空化效應減少的水分質量有所不同,但都存在最佳頻率,使得空化效應的強度達到最大。

3.2 振板厚度對干燥速率的影響

干燥速率在1 s內達到最大,在1~5 s內迅速減小,5~30 s基本保持不變,如圖6所示。這可能是由于初始階段含水率相對較高,超聲波能量傳遞效率高,因此干燥速率較快。隨著含水率的減小,其傳遞效率不斷減小,導致干燥速率迅速下降,最終保持不變。超聲波干燥是一種非加熱型干燥方式,與傳統加熱干燥方式不同,它可以在極短的時間內將干燥速率提升到最大,但其干燥速率衰減也十分迅速。因此,超聲波干燥更適合于紙張的預干燥,設置在壓榨部與傳統烘缸干燥之間,可以大幅度提高干燥速度,以縮短干燥部長度。

圖6 振板厚度對瞬時干燥速率的影響Fig.6 Influence of plate thickness on instantaneous drying rate

圖7表示了振板厚度對平均干燥速率的影響。可以看出,隨著振板厚度的增加,平均干燥速率呈現出先增大后減小的趨勢,當振板厚度為2 mm時,平均干燥速率達到最大,這可能是當振板厚度較小時,超聲波頻率對空化效應的影響更加明顯,最佳頻率的減小使得空化效應強度增大,從而干燥速率增大。而隨著板厚的增大,頻率對空化作用強度的影響不足以消除振幅減小所帶來的影響,使得干燥速率逐漸減小。因此,選定2 mm板厚進行后續紙張干燥,最佳頻率為22.6 kHz。

圖7 振板厚度對平均干燥速率的影響Fig.7 Influence of thickness of vibrating plate on average drying rate

3.3 紙張初始含水率對干燥速率的影響

圖8表示了初始含水率對干燥過程的影響,不同含水率的紙張在試驗過程中,最初始階段0~15 s內的含水率變化差異較大,含水率較高的紙張開始干燥時變化較大,含水率下降速度較快。而含水率較低的紙張,其變化略小于含水率較高的紙張,但當紙張含水率下降到45%左右時,其下降速率開始變慢,這說明隨著紙張含水率下降到一定程度時,超聲波干燥速率也達到了一個穩定的范圍。

圖8 初始含水率對干燥過程的影響Fig.8 Influence of initial moisture content on drying process

超聲波的機械作用使得紙張進行往復拉伸,在一定程度上破壞水與紙張之間的結合鍵,使得水分更容易從紙張內部脫離出來;放置在振板上的濕紙頁受到振板的作用,紙頁中的水分由于高頻振動,被離散成直徑為0.5~10 μm的水分子,水分子以集團狀的水霧飄散出來,通過自然風吹走即可;濕紙頁中的水分由于空化效應,水分中間會產生微小氣泡,隨著震動的持續,能量逐漸累積,氣泡變大產生爆炸,形成有力的沖擊波,將氣泡周圍的水粉碎成1~3 μm的微粒,霧狀形態飄散出來,同時產生大量的熱,加快水分子的轉移速率。

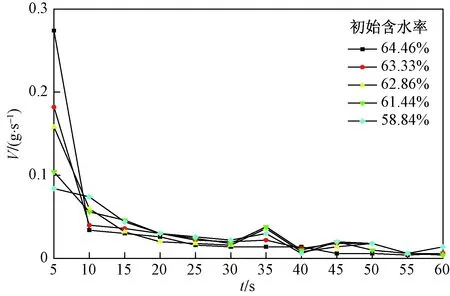

圖9所示,試驗時長為60 s,在5~10 s,干燥速率急劇下降。在10~30 s,所有試驗紙張的干燥速率基本不變,保持在0.02 g/s左右。含水率為62.86%、61.44%、58.84%的試驗紙張,在30~35 s干燥速率出現上升趨勢,在35 s時達到一個小的峰值。出現這種現象的原因可能是由于隨著干燥的進行,超聲波振板溫度上升,此時空化效應與熱效應共同作用,使干燥速率短時間增大。40 s之后速率下降基本保持平穩是因為當紙張含水量低至一定程度之后,水分子與紙張的結合強度較大,只能通過較為平緩的速率進行緩慢干燥。

圖9 初始含水率對干燥速率的影響Fig.9 Effect of initial moisture content on drying rate

初始含水率不同的紙張,干燥速率幾乎在相同時間內達到一個較為穩定的數值,最終保持在0.02 g/s左右。紙張初始含水率的高低幾乎不會影響到超聲波干燥的時間,而對于初始干燥速率影響較大,含水率越高,超聲波初始干燥速率也越大,干燥速率下降的幅度和速度也越大。因此,超聲波干燥更適合于不適宜過壓且進缸干度較低的紙種,如衛生紙。

3.4 超聲波功率對紙張干燥的影響

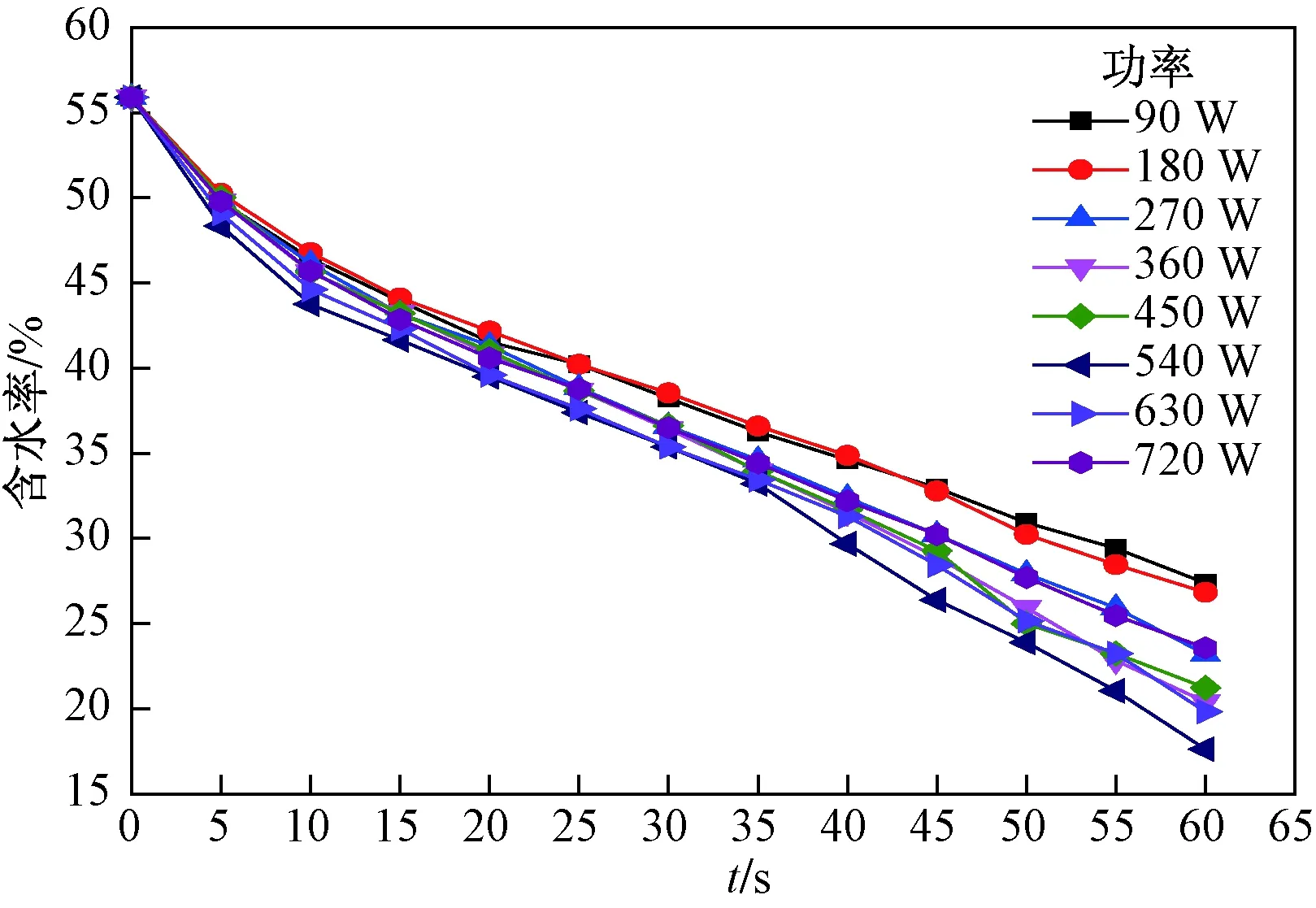

圖10 超聲波功率對干燥過程的影響Fig.10 Influence of ultrasonic power on drying process

試驗中,所有試驗紙張的初始含水率均為55.9%。如圖10所示,當紙張含水率在40%~45%以上時,含水率的變化差異較大;當含水率在40%~45%以下時,所有試驗紙張的含水率變化速率都出現明顯減小。因此,超聲波干燥更適合于設置在壓榨部與烘干部之間,作為階段性的高效干燥方式,當干燥當紙張含水率下降至40%~45%時,紙張即可進入烘缸干燥。

圖11所示,隨著超聲波功率的增大,初始干燥速率先增大后減小,在功率為540 W時,初始干燥速率達到最大0.082 g/s,且在15 s時,所有試驗紙張的干燥速率與初始干燥速率的差值基本都保持在0.06 g/s,這表明超聲波功率對初始干燥速率的影響比較明顯,而對于干燥過程中瞬時速率的變化量和變化趨勢幾乎沒有影響。因此,超聲波干燥紙張更適合作為一種輔助技術,在短時間內對紙張進行預干燥,以達到節約能源,減小烘干部長度。

圖11 超聲波功率對干燥瞬時速率的影響Fig.11 Effect of ultrasonic power on instantaneous drying rate

圖12所示,紙張干燥平均速率隨著功率的增大呈現出先增大后減小的變化趨勢,兩者之間保持非線性變化關系。當功率小于540 W時,隨著超聲波功率的增大; 紙張干燥平均速率也隨之增大; 在540 W時,紙張干燥平均速率達到最大;當功率大于540 W時,平均速率出現下降趨勢。因此,選定540 W為最佳的干燥功率。

圖12 超聲波功率對干燥平均速率的影響Fig.12 Effect of ultrasonic power on average drying rate

4 結論

(1)不同厚度的振板對應的超聲波最佳頻率不同,隨著振板厚度的增大,最佳頻率不斷減小,兩者之間保持非線性變化關系。當超聲波功率固定為200 W,振板厚度為2 mm,最佳頻率為22.6 kHz時,干燥速率在極短的時間達到最大值0.053 2 g/s,但是隨著含水率的下降干燥速率迅速下降,因此更適合于紙張的預干燥。紙張初始含水率越高,超聲波初始干燥速率也越大,因此更適合于進缸含水率較高的紙種。

(2)超聲波干燥速率隨著功率的增大呈現出先增大后減小的變化趨勢,且兩者保持非線性變化關系,當超聲波功率為540 W時,超聲波干燥速率最佳,達到最大值0.082 g/s。

(3)為了節約能源,超聲波干燥更適合于設置在壓榨部與烘干部之間,作為短時間高效的預干燥方式,當紙張含水率下降至40%~45%時,紙張即可進入烘缸干燥階段。