淀粉行業異味治理工藝及工程實例

劉建偉,徐嵩,劉元濤,張波,田洪鈺,陳雪威

(1.北京建筑大學 環境與能源工程學院,北京 100044;2.山東阜豐發酵有限公司,山東 臨沂 276600;3.北京鈞躍環境科技有限公司,北京 100083)

近年來,淀粉因其豐富的產出、廣泛的來源和用途,受到越來越多的關注。國內淀粉加工和生產行業得到了快速發展,并顯示出良好的發展前景。但在淀粉加工和生產過程中的破碎、發酵、干燥和產品烘干等工序,均會產生含有粉塵、硫類、脂類、醇類和烴類等物質的異味氣體,影響廠內工作人員和周圍居民的身體健康,破壞大氣環境[1-3]。隨著對環境保護要求的日益提高以及企業節能減排和清潔生產的力度加大,淀粉加工和生產過程產生的異味氣體治理越來越受到人們的重視。

現有的淀粉行業異味治理工藝包括微生物降解工藝、等離子除臭工藝、活性炭吸附工藝、噴淋吸收工藝等[2]。其中,微生物降解工藝和噴淋吸收工藝,因具有異味治理效果好、運行成本低和管理方便等優點,在惡臭氣體處理中得到廣泛研究和應用。

山東某淀粉有限公司淀粉糖生產項目以玉米淀粉為原料,年加工玉米10萬t、生產淀粉6.6萬t、葡萄糖及糊精產品7.1萬t、黃原膠產品1.5萬t。該淀粉糖生產項目選址于某縣城近郊,周圍2 km處分布著多處居民區和村莊。為了避免生產過程產生的異味氣體對工人和居民健康的影響以及生態環境的破壞,針對該項目淀粉生產不同工序異味氣體產生特點、排放特性,進行不同的治理工藝研究,從而高效去除淀粉生產全過程異味。

1 異味治理工藝

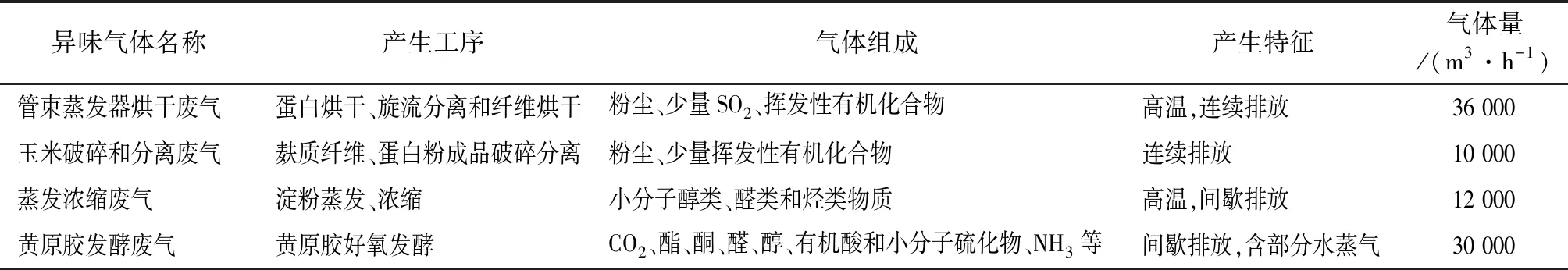

淀粉車間管束蒸發器烘干廢氣、玉米破碎和分離廢氣、糊精和葡萄糖車間產生的蒸發濃縮廢氣以及黃原膠發酵廢氣的氣體組成、產生特征和氣體量見表1。

常規異味治理技術主要包括物理、化學和生物技術等[4]。其中,物理和化學技術具有停留時間短、裝置啟動快,占地小等優點[5],但需要添加額外的吸收或吸附劑,而且往往不能徹底去除異味物質;生物技術是通過微生物的代謝作用,將異味物質轉化為無害或低害的物質,具有處理效果好、運行費用低和無二次污染等特點,特別適用于大流量、低濃度異味氣體的治理,但設備占地面積大、啟動時間長[6-7]。

表1 不同工序異味氣體產生特性

本項目各工序產生的異味氣體組成復雜、產生量大、分布不均勻、擴散空間多樣,采用單一技術難以有效同時去除所有的異味物質。同時,考慮到工藝合理性、可靠性、投資和運行的經濟性以及操作方便性,本項目選擇在不同工序綜合應用堿洗噴淋、阻沫分離-組合生物過濾技術對異味進行處理。將異味治理系統分為兩個系統。

1.1 管束蒸發器烘干廢氣、玉米破碎和分離廢氣以及蒸發濃縮廢氣

三種廢氣收集后統一采用堿洗噴淋工藝處理,采用堿液作為介質,氣體自下向上進入噴淋反應器,與自上向下噴淋的堿液不斷接觸,氣液兩相充分接觸傳質,氣體中的粉塵和VOCs均得到高效凈化,同時氣體溫度降低至正常排放水平。

1.2 發酵廢氣

主要成分為酯類、酮類、醛類、醇類、有機酸類以及低濃度的硫化物和氨。

采用阻沫分離-組合式生物過濾技術進行處理。其中利用阻沫分離器阻止泡沫層的溢罐和逃液,提高放罐系數,回收排氣中帶走的水分,組合生物過濾工藝中的生物洗滌工段用于吸收和降解氣體中的水溶性異味物質,生物過濾工段則用以去除在生物洗滌工段未降解的異味VOCs物質。該組合工藝可確保發酵異味氣體達標排放,無二次污染產生[8]。

2 異味治理系統的工程設計

2.1 管束蒸發器烘干廢氣、玉米破碎和分離廢氣以及蒸發濃縮廢氣

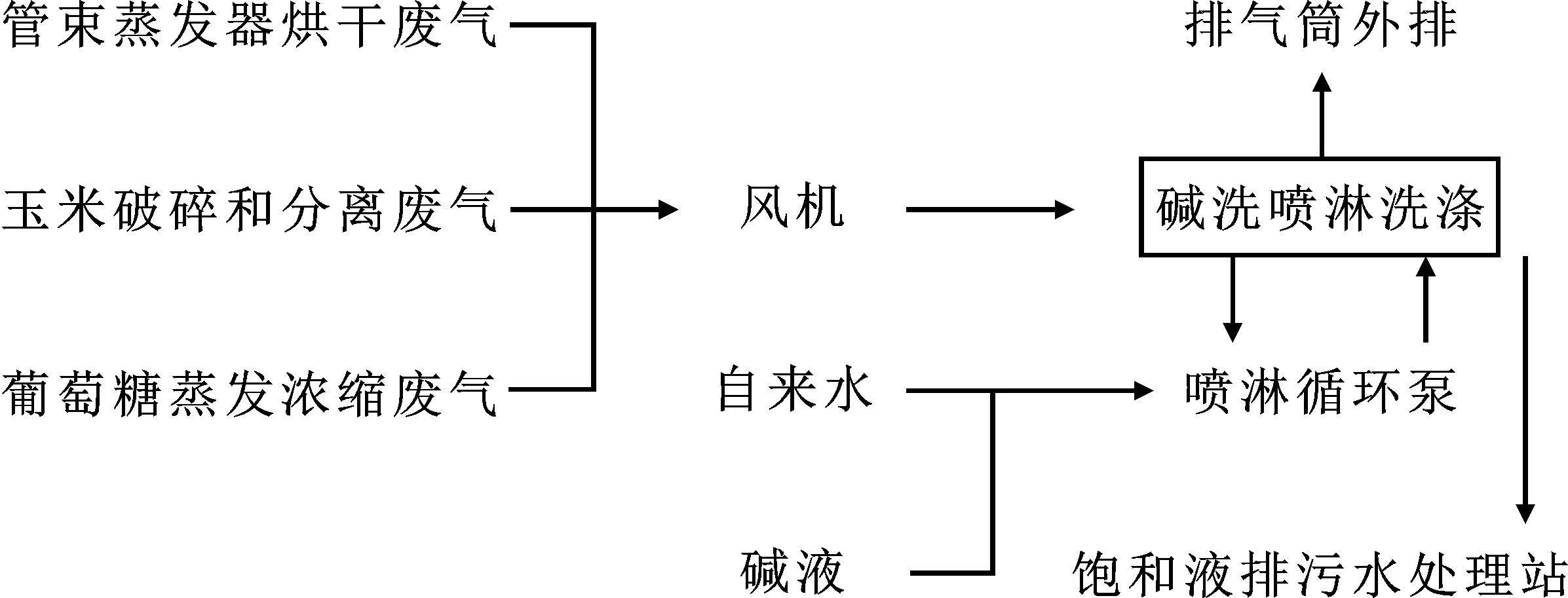

合并收集后采用一個系統進行處理。氣體產生量為58 km3/h,設計處理量為60 km3/h。工藝流程見圖1。

圖1 管束蒸發器烘干、玉米破碎和分離以及蒸發濃縮工序廢氣處理工藝

此系統的主體工藝為堿洗噴淋工藝。收集后的異味氣體經引風機送至堿洗噴淋塔,在堿洗噴淋塔中通過填料和噴淋液的吸收、吸附作用將氣體中的異味物質去除,處理的氣體通過排氣筒排放。其中,噴淋液采用濃度為15%的NaOH溶液,循環使用,飽和后的少量噴淋液定期排至工廠的污水處理站進行處理。

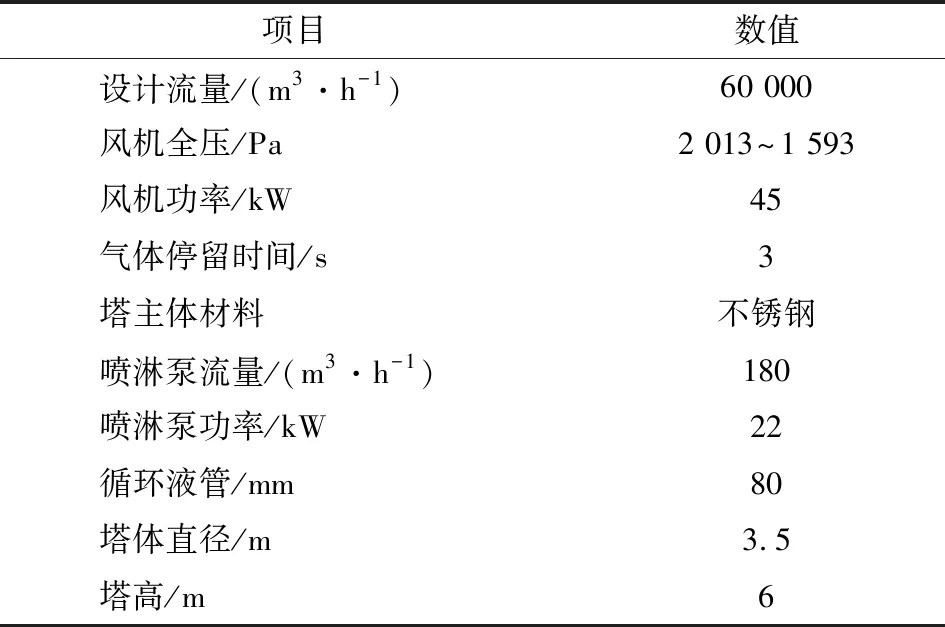

本工程采用的洗滌噴淋塔為多級填料凈化塔,由塔體、貯液箱、填料、填料支撐層、噴淋頭、除霧裝置、循環泵和風機組成,氣體停留時間為3 s,具體工藝參數見表2。

表2 堿洗噴淋工藝參數

洗滌噴淋塔主體為圓柱形,塔體及內部所有部件均選用耐腐材料。噴淋液由循環泵提升至塔體上部的噴頭噴淋至塔內填料表面;填料采用塑料空心球填料,耐酸堿、壓降小,保證氣液充分接觸,填料使用FRP格柵板支撐;噴淋頭采用無堵塞PP材質、均勻布置,保證氣液接觸的均勻性。噴頭將噴淋液充分霧化成微小液滴,液滴附著在填料上,形成極大的接觸面積,與異味污染物分子充分接觸,從而達到吸收和凈化目的;除霧裝置為一排具有一定傾斜角度的導流板,將水霧截留,可保證出氣含水率降至15%以下。

該堿洗噴淋塔通過氣液兩相充分接觸、碰撞、吸收而同時去除氣體中的顆粒和異味物質,且工藝簡單、管理、操作及維修方便。

2.2 發酵廢氣處理

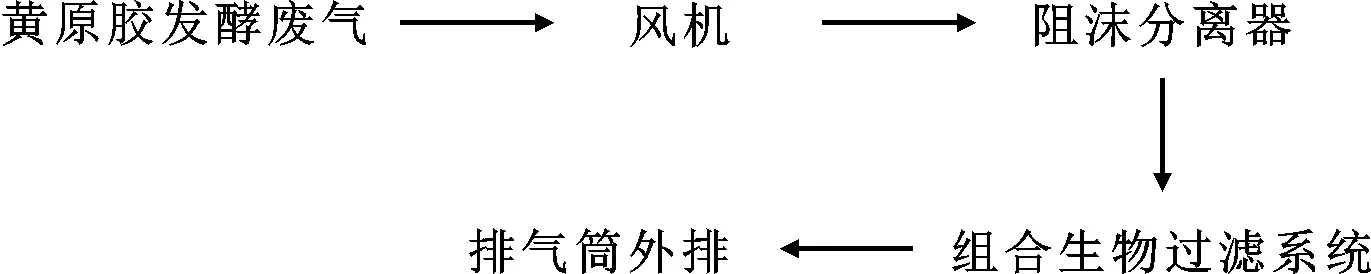

單獨采用一個系統,在各發酵罐罐體上安裝集氣管,氣體收集后經風機引入處理系統進行處理,處理工藝采用阻沫分離-組合生物過濾技術。氣體首先進入阻沫分離器工藝,以阻止泡沫層的溢罐和逃液,提高放罐系數、回收排氣中帶走的發酵液水分和回收無菌空氣。經阻沫分離器分離后的氣體進入組合生物過濾系統進行處理,通過生物洗滌、吸收和微生物降解作用去除異味污染物,系統處理氣體量為300 00 m3/h。處理工藝流程見圖2。

圖2 發酵廢氣處理工藝

阻沫分離器與發酵罐排氣管相連,回收管安裝在發酵罐中部,分離器由外排氣管、罐式氣液分離回收器、阻沫器、排氣內引氣盤、雙L管和回收氣液分配管組成。其工作原理為:氣體首先進入氣液分離倉,與其中管壁碰撞后往下流動,使細微液霧粒和微粒撞擊凝聚成大液滴和大顆粒,在引氣盤和無菌空氣作用下,氣流向下旋轉運動,在離心力作用下液滴被分離,經L管回流入發酵罐,氣體則由凈化倉排氣口排出至組合生物過濾系統處理。

組合生物過濾系統的工藝參數見表3。

表3 組合生物過濾系統工藝參數

組合生物過濾系統的設計處理氣量為30 000 m3/h,設備外形尺寸為8.0 m×7.0 m×4.3 m,有效容積210 m3。其中,洗滌區高度為0.4 m,過濾區高度為3.6 m(酸性相反應區1.8 m,中性相反應區1.8 m),加濕區0.3 m。選用4-72 10D型離心式高性能不銹鋼風機1臺,風機風量為26 775~37 476 m3/h,全壓為1 395~1 104 Pa,轉速為960 r/min,功率為5.5 kW。

該組合生物過濾系統集吸收和兩相生物工藝于一體,用于處理低濃度、大風量以及含一定顆粒物的異味氣體,具有高效率、低運行成本、無二次污染等特點,能夠較好的實現異味氣體的達標排放,且投資、運行費用低、管理方便[9-10]。

3 系統運行效果

在工程實施3月后,系統穩定運行時,對堿洗噴淋塔、阻沫分離器-組合生物過濾系統進出氣異味濃度進行監測,結果發現系統排放的各污染物排放濃度均低于《大氣污染物綜合排放標準》(GB 16297—1996)中二級排放標準,廠房工作區環境滿足《工作場所有害因素職業接觸限值》(GB Z2.1—2007)要求。說明異味治理工程的實施對于該項目異味氣體排放的控制起到較明顯作用。

4 結論

(1)本異味治理工程將淀粉生產全過程所產生異味氣體分為兩部分,其中管束蒸發器烘干廢氣、玉米破碎和分離廢氣以及葡萄糖蒸發濃縮廢氣采用堿洗噴淋技術;發酵廢氣采用阻沫分離-組合生物過濾技術。

(2)管束蒸發器烘干廢氣、玉米破碎和分離廢氣以及葡萄糖蒸發濃縮廢氣處理系統處理規模為60 000 m3/h,所采用的堿洗噴淋技術有投資運行費用低、操作維護簡單以及二次污染物排放量少等優點。

(3)發酵廢氣系統處理規模為30 000 m3/h,采用阻沫分離-組合生物過濾技術,其中組合生物過濾系統將生物洗滌和生物過濾相結合,通過控制各區工藝運行參數,使各區微生物在自身最適環境條件下生長繁殖,從而高效降解異味氣體中污染物。

(4)在異味治理設備投入運行后,對淀粉生產過程所產生異味氣體實現了有效控制,各污染物排放濃度均低于《大氣污染物綜合排放標準》(GB 16297—1996)中二級排放標準。