一種淺色系黏膠革基布短流程生產工藝

胡國防

(福建福能南紡新材料有限公司,福建 南平353000)

黏膠織物由于纖維吸濕性好、織物柔軟、透氣性好、穿著舒適,是一種優良的合成服裝革基布材料[1],黏膠梭織面料采用傳統的平幅卷染染色柔軟工藝生產時,耗時長、能耗大、污水排放多。本短流程工藝用于生產淺色系黏膠服裝革基布,通過對烘干設備改造、工藝配方調整等,實現卷染退漿后烘干染色及柔軟短流程工藝。對比分析原傳統工藝與新短流程工藝生產的織物顏色、色牢度、織物強力等指標,結果表明,新短流程工藝不僅可以達到原傳統工藝的染色效果,染色牢度、織物強力、耐DMF、收縮等指標均滿足技術要求。

1 試驗部分

1.1 材料與儀器

織物材料:R18 tex×R18 tex/2 232×116 175服裝革梭織基布。

染整材料:科華素黃3RS 133%(浙江龍盛),科華素艷紅3BSN(浙江龍盛),活性深蘭M-2GE 100%(吳江桃源),純堿(工業級),鹽(工業級),淀粉酶。

設備儀器:常溫常壓平幅卷染機(無錫宏達),烘干機(上海川印),摩擦牢度儀(南通宏大),織物強力儀(南通宏大),測色儀(愛色麗)。

1.2 性能檢測

耐摩擦牢度檢測:參照GB/T 3920-2008《紡織品色牢度試驗 耐磨擦色牢度》。

拉伸斷裂強力檢測:參照GB/T 3923.1-2013《紡織品織物拉伸性能 第1部分:斷裂強力和斷裂伸長率的測定(條樣法)》。

織物顏色:在D65光源10°視角下,采用愛色麗測色配色儀對比測試2種工藝生產織物的色差數值。

1.3 工藝與設備

原工藝采用卷染退漿及染色后烘干柔軟;新短流程工藝采用卷染退漿后烘干染色、柔軟方式。新短流程工藝通過對烘干設備改進、染料配方調整,使其達到原工藝的顏色、物性、色牢度等指標。

1.3.1 原卷染退漿染色工藝

結合革基布行業平幅卷染機現狀,卷染染色時每缸一軸為2 500 m,原卷染染色的工藝流程、染色用料、設備見表1和圖1。

表1 原卷染退漿染色工藝流程

染料配方(每軸):科華素黃1.18 kg,科華素艷紅0.184 kg,活性深蘭0.266 kg,鹽8 kg,純堿6 kg。

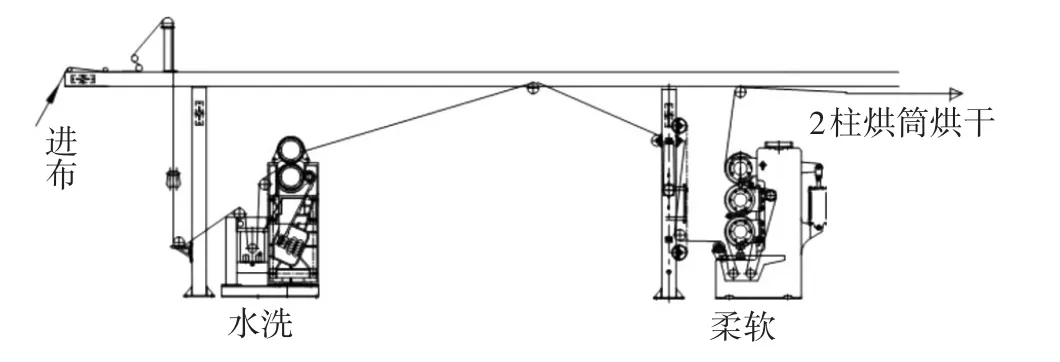

圖1 原卷染染色的烘干設備

1.3.2 新短流程烘干染色工藝

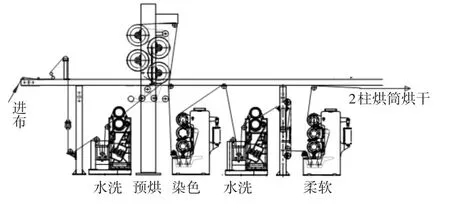

采用烘干軋染纖維素纖維時,要注意考慮軋染前的預烘[2],根據預烘及工藝要求重新設置工藝流程、調整染色用料、改造烘干設備,見表2和圖2。

染料配方(每軸):科華素黃1.32 kg,科華素艷紅0.21 kg,活性深蘭0.32 kg,鹽7 kg,純堿5 kg。

表2 新短流程烘干染色工藝流程

圖2 新短流程工藝的烘干設備簡圖

2 結果與討論

2.1 織物顏色

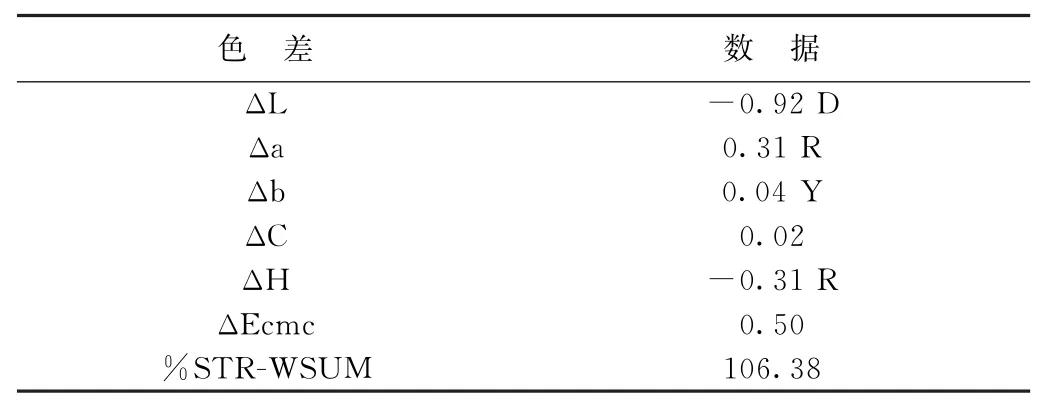

由于染色方式變化,所以在烘干染淺色系時,需要對染料配方的拼色用料進行調整后再批量生產。從表3可以看出,經過合理調整工藝配方后,使用新短流程工藝生產的布面顏色與原工藝差異不大,其色光比ΔEcmc、力份比%STR-WSUM均達到要求。

表3 短流程工藝生產基布對比原工藝檢測結果

2.2 織物牢度

由表4可見原工藝與新工藝對比,濕摩擦牢度無明顯變化。

作為一種合成革基布,織物的耐DMF掉色性能是一項重要指標,通過在99.5%濃度的DMF溶液浸泡30 min,與原工藝比較,未發現掉色增加現象,新短流程工藝滿足耐DMF要求。

表4 干濕摩擦牢度對比

2.3 性能指標

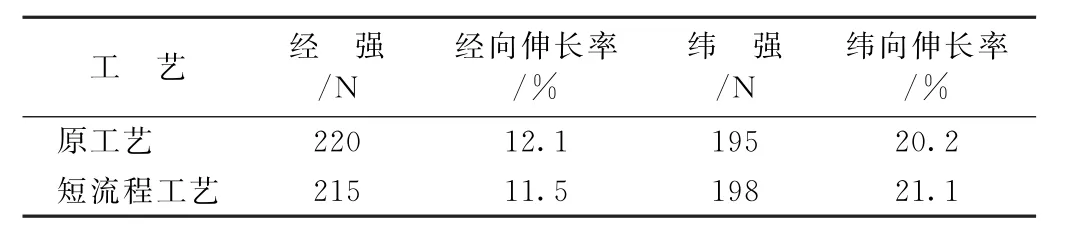

對2種工藝的染坯各項指標進行檢測對比,物性指標無異常,見表5。

表5 物性指標對比

由于服裝革基布對冷水收縮有要求,通過使用行業通用檢測辦法得出,2種工藝的成品基布縮率均為經向6%~8%,緯向0.5%~2%。

2.4 成本與效率

使用新短流程工藝,對比原工藝,生產效率提高40%,水、汽耗降低約20%,電耗下降25%,由于使用烘干染色時,連續生產底槽染液和水槽只有在整批生產結束后需要排放,使染色廢液量和廢水量下降,降低了污水處理難度和處理量。

3 結語

通過對烘干機的改造,增加預烘和染槽等裝置,調整染色配方,新短流程工藝在成本大幅下降的同時,效率提升,污水排放減少,產品的顏色、牢度、物性及相關指標均滿足要求,充分表明淺色系列黏膠革基布短流程工藝的可行性。