高強滌綸纖維等離子體改性的研究

武昊巖,謝光銀

(西安工程大學 紡織科學與工程學院,陜西 西安710048)

滌綸纖維又稱聚酯纖維,具有熱穩定性好、強度高及耐腐蝕的特點[1-2]。要獲得合格的復合材料,基體相與增強體相之間的界面是一大重點,因此需要通過改性的方法提高纖維的粘合性能,以改善其與基體相之間的粘結性能[3]。

纖維表面改性方法主要有堿處理[4]、等離子體處理[5-6]、接枝改性處理[7-8]、生物酶處理[9]、復合膜處理[10]等。低溫等離子體改性是一種廣泛應用于纖維和織物的物理改性手段,屬于干式工藝,有著處理過程簡便、成本低廉、節能高效、環境友好的優勢[11-14]。Junkar[15]采用非均衡氧等離子體對滌綸表面性能進行改性。通過試驗發現等離子體處理后的滌綸纖維相較于未改性纖維,富氧官能團得到大量提升。李宏英[16]等使用等離子體粒子束輻射照射的方法進行了改性研究,結果表明改性改善滌綸的親水性。張春明等[17]針對滌綸的浸潤性,探討了常壓-空氣等離子體處理的時效性。N.INA-GAKI等[18]利用Ar等離子體進行滌綸表面改性,通過XPS光譜分析后發現其表面結構發生了變化,通過測試接觸角,得出改性顯著改善了其親水性的結論。Young Jin Kim等[19]利用氧氣等離子體處理,再經過一系列的化學反應來改變滌綸的表面結構達到改變其血液相容性的效果。NORIHIRO INAGAKI等[20-21]通過大量的試驗驗證了等離子體改性滌綸表面的顯著效果。

為改善滌綸作為復合材料增強體時界面的粘結性能,采用空氣等離子體對高強滌綸纖維進行表面處理,選用放電功率、處理時間、放電壓強3個因素設計3因素3水平正交試驗,分別測試其力學性能和表面摩擦性能,通過正交試驗極差分析法確定出最優處理條件。以此為依據,分別對未處理、預處理和經過等離子體處理的高強滌綸纖維進行一系列性能表征。

1 試驗設計

1.1 原料及設備

1.1.1 原料

高強滌綸長絲(165 tex,東莞市紅力纖實業有限公司),丙酮(西安科洛化玻儀器),蒸餾水(自制)。

1.1.2 儀器

HD-1B低溫等離子儀(常州新區等離子體公司),LLY-088單纖維強力儀(萊州市電子儀器有限公司),Y151纖維摩擦系數儀(常州第二紡織機械有限公司),Quanta-450-FEG場發射掃描電鏡(SEM)(美國FEI公司),OCA40Micro全自動單一纖維接觸角測量儀(Dataphysics Instrument Gmbh),Spotlight 400Frontier傅里葉變換紅外光譜儀(Perkin Elmer),DHG-9075A電熱恒溫鼓風干燥箱(上海齊欣科學儀器有限公司),KQ3200E超聲波清洗器(昆山市超聲儀器有限公司)。

1.2 預處理

(1)原理 利用超聲波在液體中的空化作用對污物產生直接或間接的作用,使待清洗物體表面的污物分解、乳化和剝離,實現去除表面污物的目的。采用丙酮對纖維進行清洗,其揮發性、溶解性較好,可以去除纖維表面的油脂、各種溶劑、酸及低分子聚合物等。

(2)方案 將高強滌綸長絲浸入丙酮溶液中,封住杯口,超聲清洗2 h后取出,用蒸餾水反復清洗后放入烘箱烘干備用。

1.3 正交試驗設計

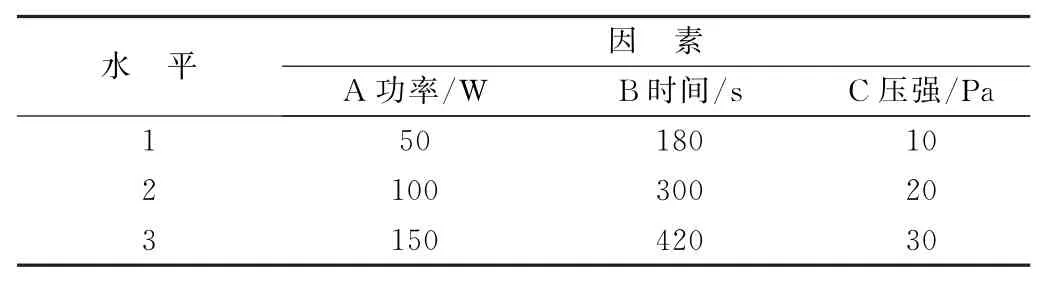

設計3因素3水平的正交試驗,見表1。

表1 正交試驗因素水平表

2 正交試驗結果和分析

2.1 測試試驗結果

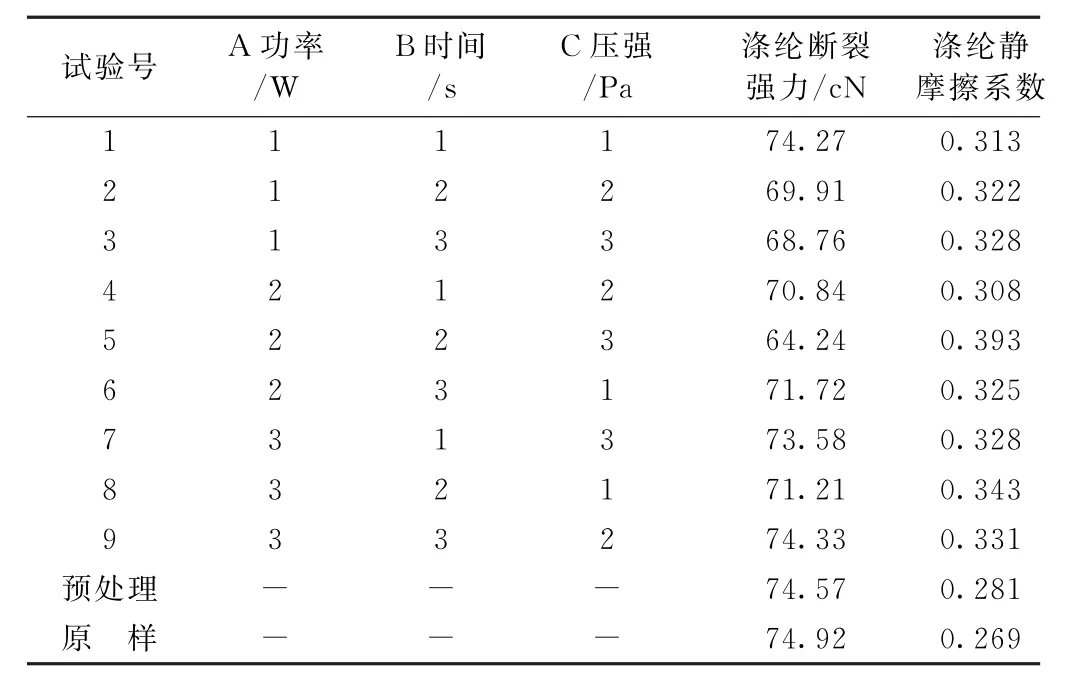

單絲強度的測試,參照ISO 11566-1996《纖維單絲拉伸強度測試》,在萬能試驗機中進行,測試標距為25 mm,樣本容量為50根,正交試驗設計及測試結果見表2。

表2 正交試驗設計及測試結果

2.2 極差分析

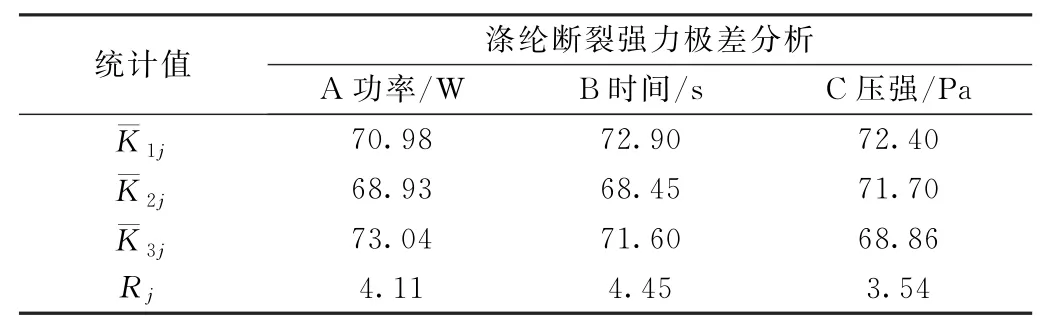

由表3可知,影響滌綸纖維斷裂強力的因素影響程度排列為B>A>C,要求斷裂強力越大越好,故優化方案為A3B1C1。

表3 滌綸斷裂強力極差分析

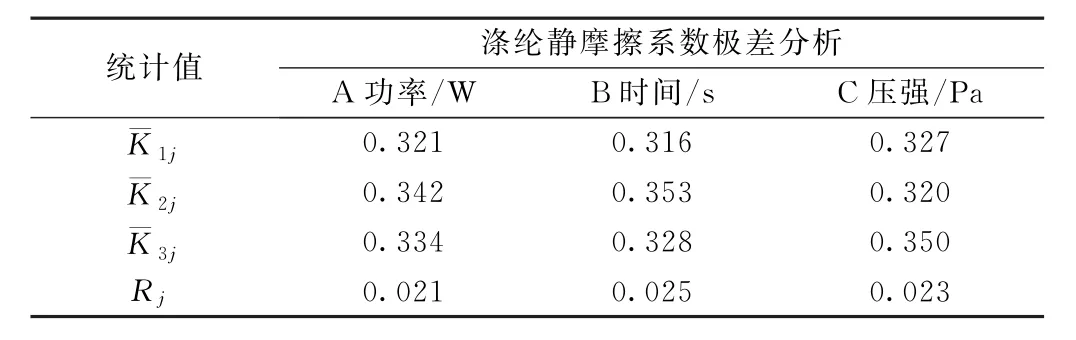

由表4可知,影響滌綸靜摩擦系數的因素影響程度排列為B>C>A,要求靜摩擦越大越好,故優化方案選A2B2C3。結合斷裂強力各因素影響程度的分析,最終對高強滌綸纖維的等離子體改性條件選為A3B1C3,即功率150 W,處理時間180 s,放電壓強30 Pa。

表4 滌綸靜摩擦系數極差分析

3 性能表征與分析

3.1 纖維單絲強力與靜摩擦系數

由表2可以看出,經過丙酮預處理的高強滌綸纖維,其單纖維斷裂強力與原樣基本保持一致,且靜摩擦系數有一定程度的增大,表明預處理對纖維本身基本沒有損傷,并清理了纖維表面附著的油脂等雜質。

經過等離子體最優方案處理的滌綸纖維,測得其斷裂強力為73.58 c N,較原樣下降了1.78%,這是由于表面刻蝕處理使得纖維表面出現小的凹槽,使其斷裂強力有一定的下降,但下降程度并不大。測得其靜摩擦系數為0.328,較原樣上升了21.9%,表明等離子體處理對滌綸纖維造成了一定的刻蝕效果,使其斷裂強力略有下降并較大程度地改善了其表面結構,有利于與樹脂進行復合。

3.2 纖維表面形態

使用Quanta-450-FEG場發射掃描電子顯微鏡對未處理、預處理和最佳條件等離子體處理的滌綸和芳綸表面形態進行觀察,加速電壓采用20.00 k V,放大倍數為6 000倍。掃描電鏡的結果如圖1所示。

由圖1可知,滌綸纖維原樣表面有明顯的雜質附著,而預處理后的試樣表面有所改善,表明丙酮預處理清除了纖維表面的油脂等雜質。而經過等離子體處理的滌綸纖維表面產生了凹凸不平的坑槽,這是由于刻蝕而產生的氣態物質在等離子體環境中受到活性粒子的作用,又會返回到材料表面形成凸狀沉積物,這些凹坑和沉積物共同使得纖維表面的粗糙度明顯提高,從而增大了纖維的比表面積,提高了復合材料的界面粘結強度。

3.3 纖維表面浸潤性

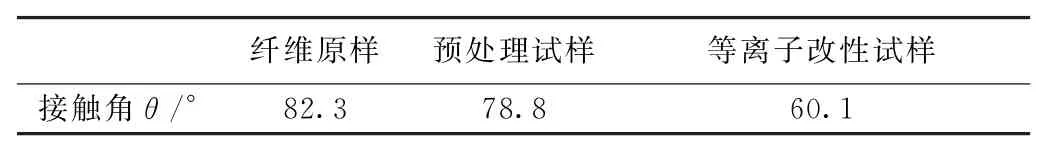

纖維接觸角θ是描述纖維潤濕能力或潤濕程度的一個重要參數。對于同一種液體,固體表面能越大,θ越小,潤濕性越好。使用全自動單一纖維接觸角測量儀對改性前后的纖維接觸角進行測量,結果見表5。

圖1 滌綸纖維電鏡照片

表5 改性前后的纖維接觸角

在經過等離子體改性后,纖維接觸角相較于原樣下降了27%。這是由于纖維表面一方面產生了一些親水性基團,另一方面也發生了一定程度的刻蝕,兩種因素的共同作用使得處理后的纖維表面浸潤性提高。

3.4 傅里葉紅外光譜

使用Perkin Elmer公司的Spotlight 400Frontier型傅里葉變換中紅外/近紅外雙波段圖像分析儀對纖維原樣和最優條件改性后的試樣進行紅外光譜分析。

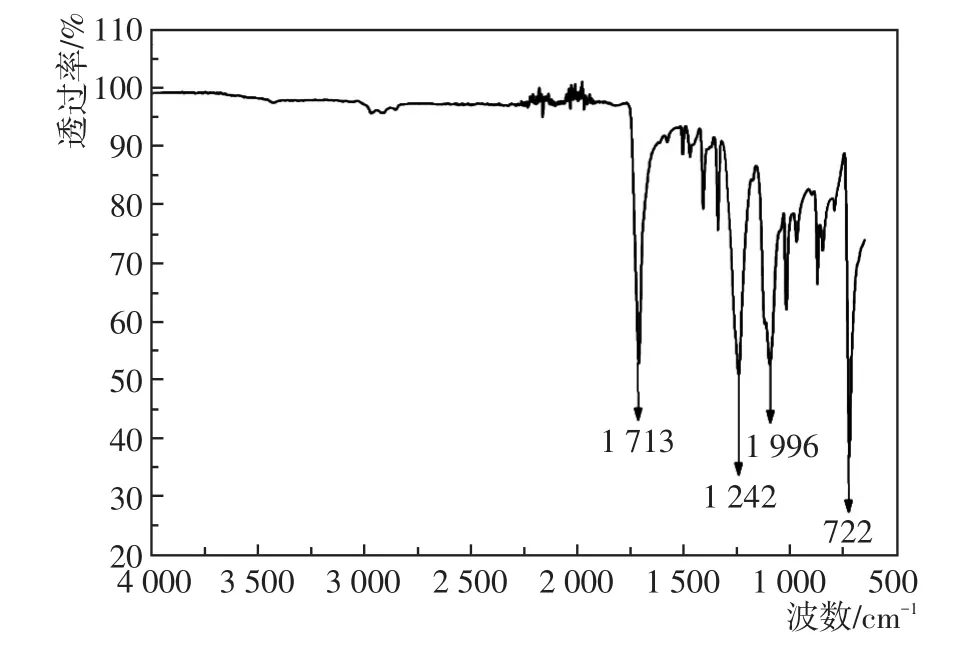

圖2為滌綸纖維原樣的紅外光譜圖,由紅外光譜數據分析并結合文獻[22-23],可以確定滌綸纖維分子結構中各部分的特征吸收峰位置:1 713 cm-1處的吸收峰歸因于羧基的C=O伸縮振動,1 242 cm-1處的吸收峰歸因于醇基的-CH2面外搖擺振動,1 096 cm-1處的吸收峰對應于羧基的C-O伸縮振動,722 cm-1處的吸收峰對應于醇基的O-H面外彎曲振動。

圖2 滌綸纖維原樣的紅外光譜

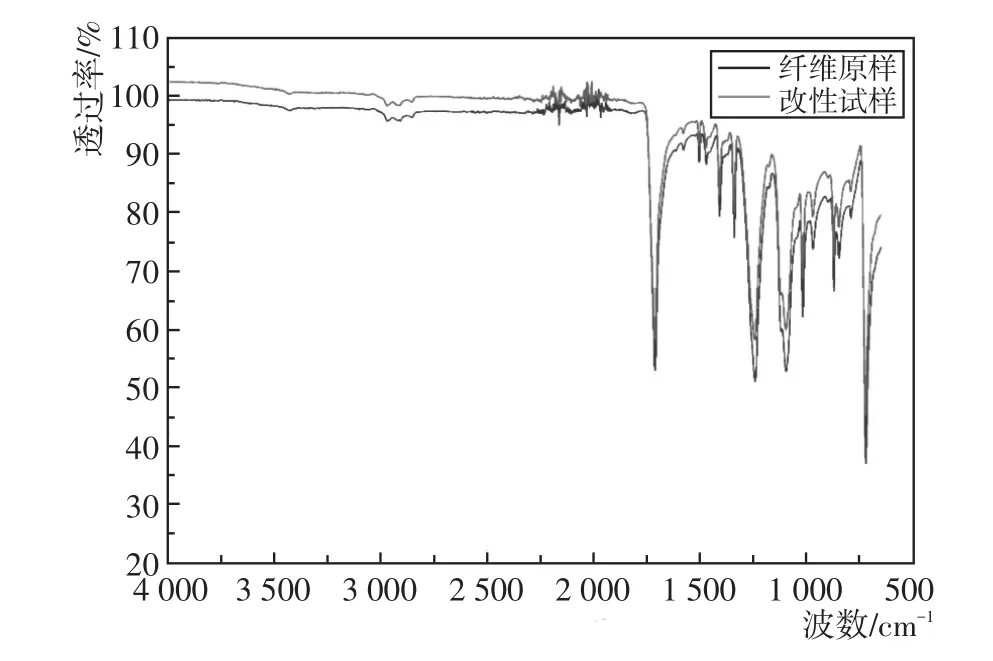

圖3 纖維原樣與最優改性后試樣的紅外光譜

圖3為纖維原樣與最優改性后試樣的紅外光譜對比,可以看到在1 713 cm-1和722 cm-1處等離子體改性的試樣相對于原樣的峰值略有增加,進一步說明了等離子體處理為滌綸纖維表面引入了一些活性基團,而其余譜帶位置和形狀基本一致,證明了等離子體改性在刻蝕纖維表面、改善纖維粘結性能的同時并未破壞高強滌綸纖維的內部大分子結構。

4 結語

采用等離子體處理的方式對高強滌綸纖維進行表面改性,通過單纖強力測試和靜摩擦系數的測定結果證實,等離子體改性由于對纖維表面造成了刻蝕,使得單纖維強力相較原樣有輕微下降并較大程度提高了其表面粗糙程度;通過SEM測試結果發現,改性對滌綸纖維表面造成了明顯的刻蝕并在表面產生溝槽,增大了纖維的比表面積,使之在與樹脂復合時的接觸面積提高,提高了纖維增強復合材料的界面粘結強度;浸潤性測試結果表明,改性后纖維的浸潤性得到改善;通過傅里葉紅外光譜分析得到,等離子體處理使得纖維表面引入了一些親水性基團,并在整體上未對纖維分子結構造成破壞。