固體火箭發動機C/C喉襯燒蝕率影響參數分析*

汪太琨,石德磊,鮑福廷

(1 鄭州機電工程研究所,鄭州 450015;2 西北工業大學固體火箭發動機燃燒、熱結構與內流場國防科技重點實驗室,西安 710072)

0 引言

由于C/C復合材料同時兼顧石墨喉襯質量輕、耐高溫、高溫力學性能良好、耐燒蝕和抗粒子沖蝕能力強等特點和復合材料所具備的力學性能優異、損傷容限高、抗熱沖擊性良好,且便于設計的特色[1],目前C/C復合材料已成為固體火箭發動機設計人員考慮的首選喉襯材料[2]。

近年來對于C/C復合材料喉襯的研究重點開始傾向于對其燒蝕環境的模擬和燒蝕機理的分析研究[3-4]。國外Thakre等人在不考慮沉積時對推進劑中是否含鋁的情況分別進行了建模計算,并且發展了可以預測不同粒徑粒子侵蝕作用下噴管燒蝕率的兩相流模擬方法[5-6]。Vignoles等人建立了相應的輸運模型和燒蝕模型,對C/C復合材料的燒蝕能進行直接模擬計算[7-8]。國內學者則更多的是采用實驗、數值模擬相結合的手段開展研究[9-12]。王磊等人通過分析試驗結果將粒子對噴管的侵蝕分為碰撞和磨蝕兩種模式,并認為在喉部主要是磨蝕模式作用[13]。汪海濱、李鑫對軸編C/C復合材料建立了多尺度分析模型,通過漸進分析能得到與試驗結果吻合度較好的數值模擬結果[14]。

全面深入認識發動機熱結構燒蝕特性需考慮多因素在C/C喉襯燒蝕過程中的作用。文中從發動機所使用的推進劑和C/C喉襯所在的工作環境入手,進行多次熱試車試驗。通過比較分析試驗結果,探究壓強和推進劑鋁含量對C/C喉襯燒蝕率的影響。

1 燒蝕試驗

1.1 試驗情況

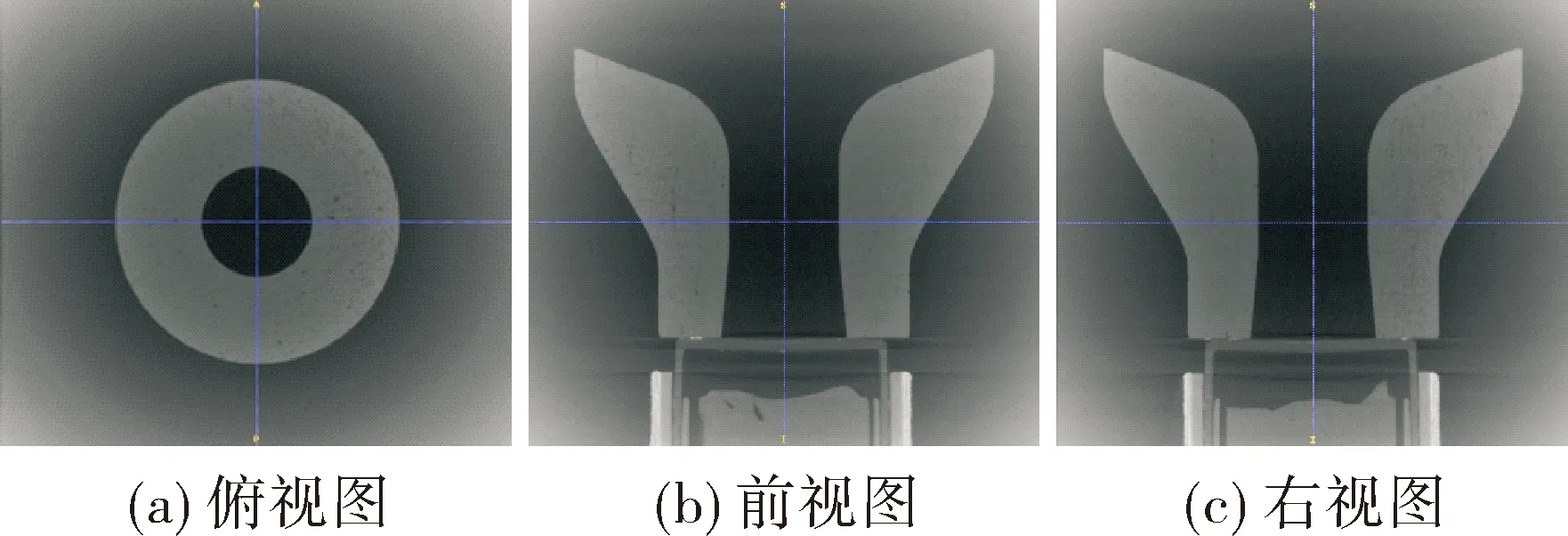

選用細邊針刺C/C復合材料作為試驗用噴管喉襯材料進行不同工況下的發動機熱試車試驗。采用等面燃燒的裝藥設計,得到平直的內彈道曲線,確保內彈道曲線的波動和差異來自于燃燒室壓強大小和推進劑中鋁含量多少的影響。試驗各工況具體設置如表1所示。由于選用的推進劑在4 MPa以下時,燃速系數a和壓力指數n將發生較大變化,而目前大多數的固體火箭發動機其內彈道設計的燃燒室壓強都在9 MPa左右,因此試驗中設定了高壓(9 MPa)和低壓(4 MPa)兩種工況。試驗前,對喉襯進行μ-CT三維重構,得到其內部形貌如圖1所示,可見喉襯內部型面光滑,軸向截面呈圓形。

表1 試驗工況列表

圖1 喉襯試驗前三維重構

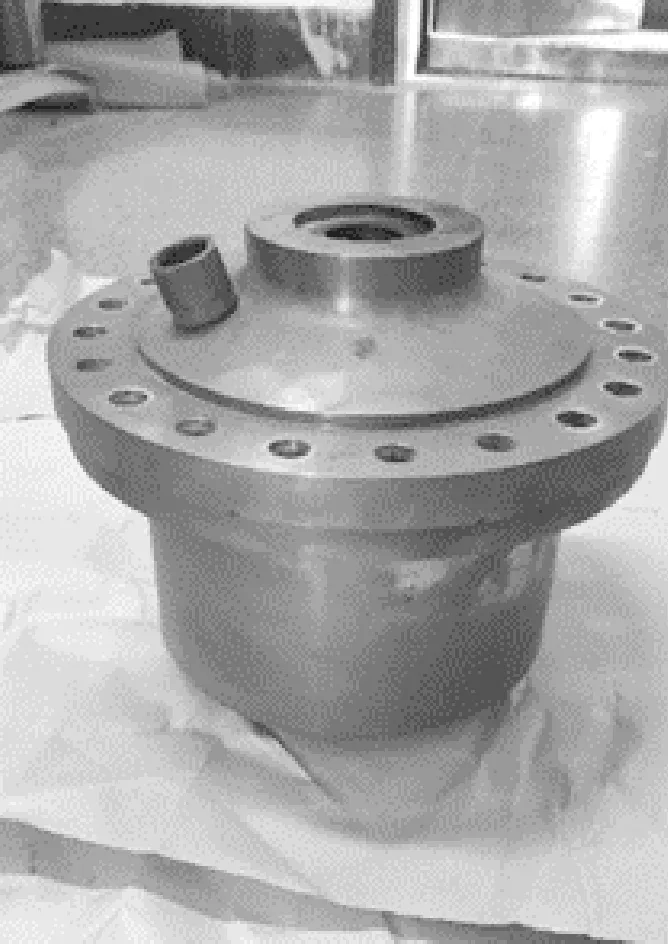

試驗前,將發動機各組件安裝到位,保證發動機密封完好,壓力傳感器安裝到位且測壓孔無堵塞。噴管內型面保持光滑,無磕碰,排除影響材料耐燒蝕的雜質存在。試驗用發動機如圖2所示。整個熱試車過程中記錄燃燒室壓強曲線,供后續試驗分析。

圖2 試驗用發動機

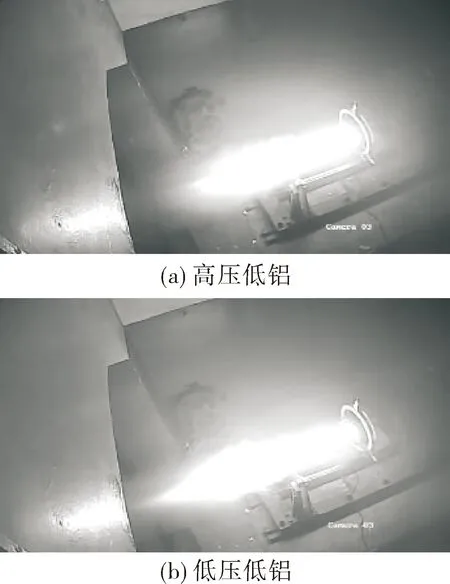

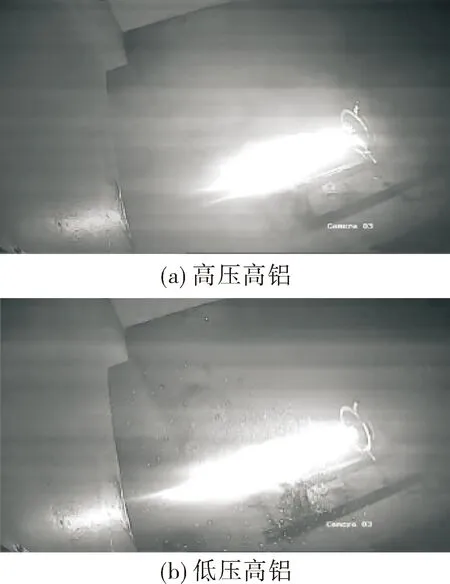

試驗過程中記錄發動機燒蝕試驗的錄像,根據鋁粉含量,將試驗錄像分為高鋁、低鋁兩類,便于通過觀察尾焰范圍和亮度對壓強和鋁含量這兩個影響喉襯燒蝕的因素進行初步分析,如圖3、圖4所示。

由熱試車錄像結果可知,各設計工況的發動機試車時尾焰流場穩定,未出現波動,無異物噴出,說明發動機工作狀況良好,且發動機關鍵組件未發生斷裂等異常情況。

圖3 5%鋁含量發動機試車錄像

圖4 17%鋁含量發動機試車錄像

在相同鋁含量水平下進行比較,可見高壓工況下發動機尾焰更寬,低壓工況下發動機尾焰離開噴管的距離更遠,初步分析可能是因為高燃燒室壓強下噴管喉部燒蝕情況更嚴重,喉徑的增大導致燃氣在噴管內的膨脹不夠充分。而在相同燃燒室壓強工況下進行比較,可觀察到推進劑鋁含量高的工況,發動機尾焰范圍更大、亮度更亮,這也符合對固體火箭發動機推進劑組分影響尾焰的常規認識。

1.2 試驗結果

1.2.1 試驗結果概況

試驗后,發動機噴管喉襯內部形貌三維重構情況如圖5所示。圖中可見:試驗后,除低壓低鋁工況外,其余各工況喉襯內型面均不太光滑,軸向截面難以保持圓形;喉襯內型面存在沉積物,經測定沉積物成分為氧化鋁,并且在低壓高鋁工況下沉積最為嚴重,且發生了比較明顯的燒蝕;同時,高壓低鋁工況下,喉襯喉部的內型面極不完整,燒蝕情況最為嚴重,而低壓低鋁工況下,喉襯內型面保持最為完整,初步估計,其燒蝕情況應該最輕。

圖5 喉襯試驗后三維重構

考慮到三維重構的結果存在所有截面各點燒蝕進度不同問題,下面補充靜態燒蝕率計算來更全面考察總體燒蝕情況。

1.2.2 壓強曲線及靜態燒蝕率計算

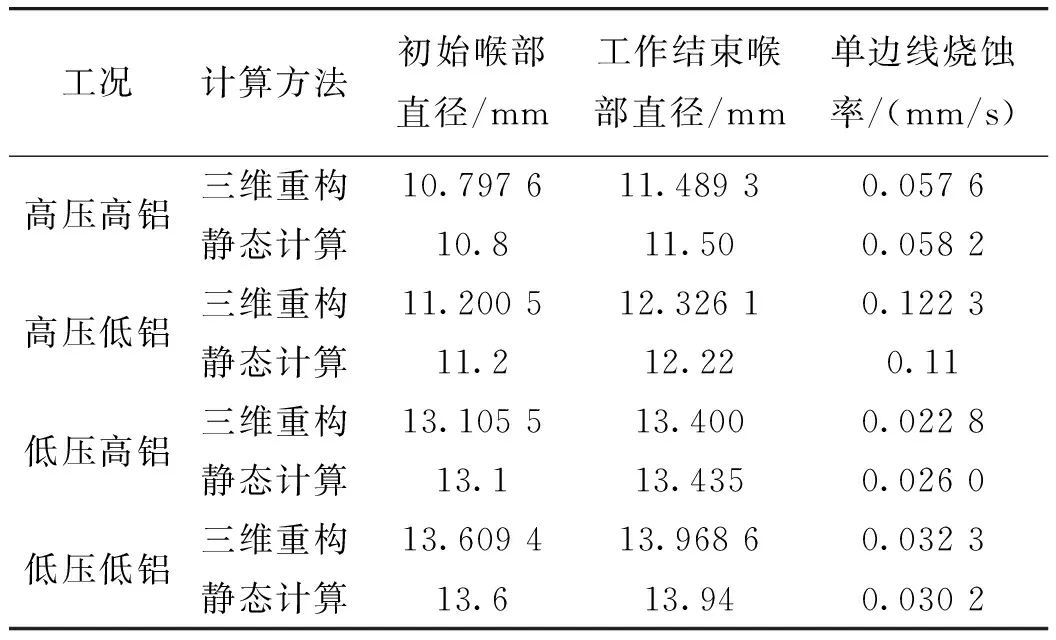

通過試驗過程中壓強變化反推喉徑,最終給出單邊線燒蝕率。提取得到的各喉襯試驗壓強曲線數據如圖6所示。

采用平衡壓強公式來反推喉部直徑。由于試驗用發動機采用了等面燃燒的裝藥設計,認為壓強曲線平衡段的終點即為喉襯燒蝕的終點,因此平衡壓強公式仍可使用:

式中:p為燃燒室壓強;ρ為推進劑密度;a為推進劑燃速系數;c*為推進劑特征速度;Ab為燃面面積;At為喉部面積;n為推進劑壓力指數。推導可得喉部面積At、喉部直徑dt與其他參數的關系:

此時壓強由處理曲線數據得到,燃速系數、壓力指數、裝藥密度和特征速度(考慮到壓強變化梯度較小,此處特征速度視為定值)為已知的推進劑參數,由這些已知參數就能反算出燒蝕結束時噴管喉徑的大小。

圖6 喉襯試驗壓強曲線

由圖6可見,處于壓力曲線平衡段時,高壓低鋁工況的壓強曲線下降最快,而低壓高鋁工況則最為平緩。分析認為,這是因為前者在燒蝕過程中喉徑相對變化最大,喉襯燒蝕最嚴重,后者在燒蝕過程中喉徑相對變化最小,喉襯燒蝕最輕。結果同1.1節由試驗尾焰得到的初步分析結果一致。提取壓強曲線數據進行定量分析,求得各喉襯的單邊線性燒蝕率供下一節的燒蝕率影響參數分析,如表2所示。

表2 各喉襯燒蝕情況定量分析

由表2可知,使用兩種方法求得的喉襯單邊線燒蝕率基本一致,說明靜態計算具有可靠精度,并且這一方法所得喉襯直徑大小更能表征平均的燒蝕情況。后文進行的各項燒蝕率比對均選用靜態計算的結果作為參考。

2 燒蝕率影響參數分析

2.1 鋁含量影響

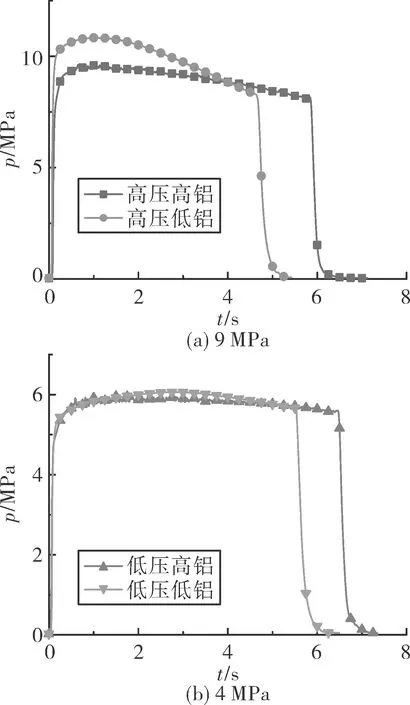

推進劑組分是影響噴管喉襯燒蝕情況的重要因素之一。不同鋁含量的實驗曲線對比如圖7所示。

圖7 不同含鋁量試驗曲線對比

由圖7可知,在相同壓強條件下,鋁含量5%推進劑的壓強曲線相較于鋁含量17%推進劑的壓強曲線在上升段基本吻合,且平衡段初期變化趨勢也相近,而在平衡段后半段壓強下降速度更快。這是因為在發動機工作初期燒蝕還未開始,隨著燃燒的進行,喉襯開始發生燒蝕,而低鋁工況的燒蝕情況更為嚴重,其壓降也更為明顯。同時可觀察到高鋁試驗組的壓強曲線存在一定抖動現象,而低鋁試驗組的壓強曲線變化趨勢更為平緩。

由表2可知,當固體火箭發動機工況其他條件保持相同,細邊針刺C/C復合材料喉襯在高壓強(9 MPa)下鋁含量5%推進劑比鋁含量17%推進劑的燒蝕率增加了89.0%;細邊針刺C/C復合材料喉襯在低壓強(4 MPa)下鋁含量5%推進劑比鋁含量17%推進劑的燒蝕率增加了16.2%。表明在相同工況下,推進劑的鋁含量對喉襯燒蝕有一定影響,鋁含量越高,喉襯燒蝕率越低。

2.2 壓強影響

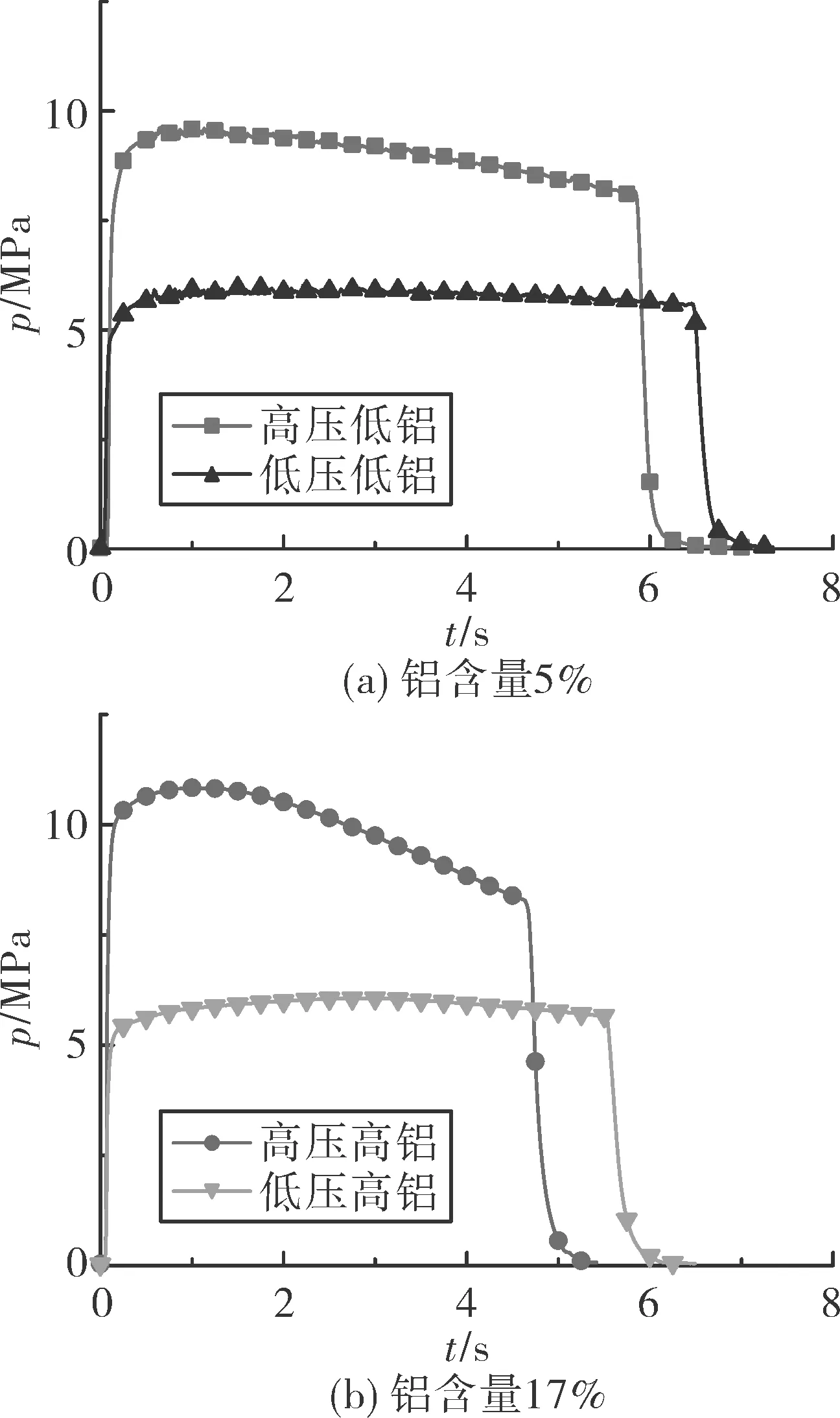

壓強也是影響碳基材料噴管喉襯燒蝕情況的因素。不同鋁含量下,不同壓強的實驗曲線對比如圖8所示。

圖8 不同壓強試驗曲線對比

由圖8可知,在推進劑含鋁量相同的條件下,隨著發動機的工作,高壓工況平衡段壓強曲線存在明顯壓降,而低壓工況在平衡段壓強曲線平緩,無明顯壓降。分析認為隨著工作壓強的升高,噴管喉徑將發生明顯變化。

由表2可知,當固體火箭發動機工況其他條件保持相同,使用高鋁推進劑(鋁含量17%)時,細邊針刺C/C復合材料喉襯在9 MPa壓強下比4 MPa壓強下的燒蝕率增加了123.8%;使用低鋁推進劑(鋁含量5%)時,細邊針刺C/C復合材料喉襯在9 MPa壓強下比4 MPa壓強下的燒蝕率增加了264.2%。表明在相同工況下,壓強對C/C喉襯的燒蝕情況有著至關重要的影響,具體表現為C/C喉襯的燒蝕率隨著工作壓強的增加而增加,且這一增加幅度十分顯著。

3 結果分析

試驗測得的結果顯示使用低鋁推進劑時喉襯的燒蝕情況更為嚴重。但在1.2.1節中分析得出,低壓低鋁工況的燒蝕情況最輕這一結論,而實際計算結果卻是有明顯燒蝕,且氧化鋁沉積量最大的低壓高鋁工況的喉襯單邊線燒蝕率最低。這說明高鋁推進劑帶來的嚴重沉積反而減緩了喉襯內型面的燒蝕退移。據研究,使用含鋁推進劑時,喉襯喉部的燒蝕率主要與熱化學燒蝕相關聯[15]。熱化學燒蝕的機制是隨著高溫燃氣加熱喉襯,其中的氧化性成分與被加熱的喉襯發生反應。而伴隨發動機工作在噴管處形成的氧化鋁沉積層一方面可以隔絕燃氣中的氧化性成分與喉襯表面接觸;另一方面沉積層的存在能起到一定隔熱作用,減弱了喉襯表面的熱化學燒蝕反應。同時,在試驗后的測量過程中,若內型面表面仍存在氧化鋁沉積,則測得的喉部直徑會比燒蝕后C/C喉襯的真實喉徑小,計算得到的喉襯燒蝕率也會偏小。因此高鋁工況下喉襯燒蝕率比低鋁工況低是依賴于沉積層對喉襯熱化學燒蝕的減弱和沉積層的存在引起的真實喉徑測量誤差。

同時,沉積層在發動機整個工作過程中時刻處在沉積與吹除同時發生著的狀態,這也將導致喉襯燒蝕率的不停變化,反映到壓強曲線上為:點火初期,由于氧化鋁沉積層的存在,喉襯未發生明顯燒蝕,壓強曲線未出現明顯抖動;進入平衡段,隨著平衡工作壓強的建立,壓強的增大加劇了沉積層的吹除效應,高鋁工況由于沉積現象明顯,因此吹除后喉襯燒蝕率陡增,反映到壓強曲線上便出現了明顯抖動,而低鋁工況則過渡自然平緩;在隨后的工作過程中,一直伴隨著沉積層的沉積和吹除,因此喉襯的燒蝕率處在一個動態變化的過程中,低鋁工況下產生的沉積較少,吹除較快,對壓強曲線無明顯影響,而高鋁工況下產生的沉積更多,于是燒蝕率的動態變化更明顯,壓強曲線就一直處在抖動狀態下。

不同于鋁含量對喉襯燒蝕的影響集中體現在熱化學燒蝕方面,壓強對熱化學燒蝕、機械剝蝕等方面均有明顯影響,其作用機理主要從兩方面體現。首先,燃氣中所含有的氧化性組分透過邊界層到達喉襯表面這一過程所具有的質量傳遞速率是與燃氣壓強成正比的。較高的壓強將帶來成正比增大的對流熱傳遞速率和質量傳遞速率變化,從而使喉襯的熱化學燒蝕成倍增大。另一方面,高壓強會導致噴管中高速運動的高溫兩相流密度增大,從而加劇機械剝蝕情況。二者綜合反映出來的結果就是,壓強對C/C喉襯的燒蝕有著巨大的促進作用。

根據2.1節得到的數據可知,同樣是增加推進劑中的鋁含量,在更大的壓強下,喉襯的燒蝕率增大比率變大了。這是由于在高壓工況下,一方面推進劑中含有一定量鋁所帶來的喉襯處的氧化鋁沉積情況會被減弱,沉積引起的喉襯壁面退移放緩現象受到一定抑制,另一方面高壓導致了剝蝕的加劇。二者共同作用,在同時增加的情況下,從高壓低鋁到高壓高鋁喉襯燒蝕率的增量比要比低壓低鋁到低壓高鋁喉襯燒蝕率的增量比大。

4 結論

固體火箭發動機噴管處于充滿高溫高壓高速兩相流燃氣的惡劣環境,其喉襯處于燒蝕最嚴重的區域。

1)在使用含鋁推進劑時,喉襯的燒蝕情況不是線性進行的,整個發動機工作階段喉徑大小都處在一個不停波動的動態變化中。因為在這種情況下,發動機的整個工作過程都伴隨著喉襯處沉積層沉積導致的喉徑減小和吹除導致的喉徑突然增大。沉積量的多少與推進劑鋁含量正相關,而吹除速率的大小與發動機工作壓強正相關。

2)固體火箭發動機使用鋁含量高的推進劑時喉襯的燒蝕率比使用鋁含量低的推進劑時的低。這是因為氧化鋁沉積層減輕了喉襯處發生的熱化學燒蝕,起到了對喉襯燒蝕的減弱作用。喉部的沉積層還會影響對C/C材料實際喉徑的測量與計算。

3)隨著壓強的增大,喉襯的燒蝕率也愈大。這是壓強增大時熱流密度變大,同時增強了熱化學燒蝕和機械剝蝕,并削弱了沉積層減弱喉襯燒蝕的作用導致的。