激光掃描尺寸檢測的研究

潘流平

【摘?要】隨著我國經濟的快速發展,國家越來越重視激光掃描光纖尺寸在線檢測系統分析。為了進一步提升在線檢測效率,需要根據實際情況了解該系統的優勢,明確系統的測試速度快、精度高等特征,確保所采購的在線檢測系統完全適用于光纖尺寸的檢驗以及控制。因此本文主要針對激光掃描尺寸檢測進行簡要分析,并提出合理化建議。

【關鍵詞】激光掃描;尺寸檢測;綜合研究

1、前言

隨著信息技術的不斷進步,光纖能信息傳輸以及圖像傳輸已經成為了國家比較重視的內容。由于光纖能具備數值孔徑大、可彎曲以及結構簡單等特征,其實際的應用范圍愈加廣泛。而纖維光學的改進,使得光纖制造以及綜合應用的研究快速進步,在制造工藝以及機械性能等各個方面都有了一定的成績。目前處理基礎材料之外,高標準的光纖制造工藝需要做好預制和拉絲等工序,故其傳輸的損耗原、直徑的均勻性以及強度則上大部分依賴于拉絲工藝,本文所論述的內容需要完全適用于光纖尺寸的在線監測以及綜合控制,實現對光纖生產質量的綜合管理和控制。

2、控制系統工作原理

2.1光纖尺寸的在線監測

對于光纖控制系統和裝置而言,需要首先將預制棒輸送到對應的爐內,從電爐內拉出對應的光纖以及絞盤絲,將其放置在對應的位置上。為進一步的保證所拉制的光纖尺寸均勻性,減小光纖直徑,將熱源控制在特定的溫度范圍內,保證電爐溫度和拉絲的運行速度匹配化。為提高光纖的抗拉強度,保證光纖表面不受其他機械磨損的影響,需要對光纖表面涂上薄塑料,提高光纖生產質量,實現檢測系統對光纖生產中的尺寸變化的在線檢測。

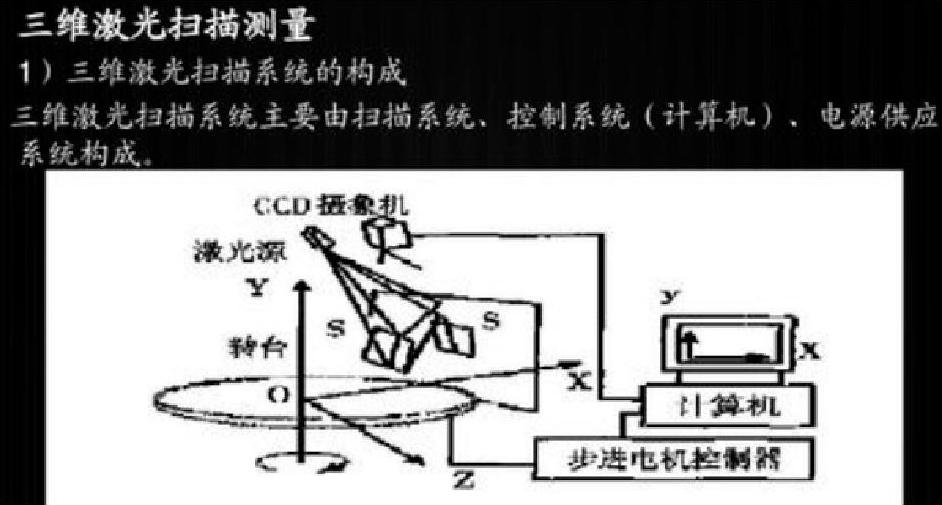

2.2激光掃描光纖尺寸測量

激光掃描主要是將激光光束通過高性能光學系統進行高速檢查和掃描,對當前的掃描光學區域做出有效的掃描處理,其中被檢測的光纖對掃描光速具有一定的光線調節效果,故在對其進行高速掃描時,要將接收到的信號進行數據分析,明確其所攜帶的信息檢測量被準確得知。當接收器接收到信號時,光電系統轉換之后會將其變為電信號,通過微機實時數據處理之后利用數字顯示或者打印機打印輸出即可,了解對應光纖尺寸測量結果。

3、系統操作的結構和設計內容

3.1高性能掃描系統

在系統結構參數設定過程中,掃描的速度并不是可自行確定的,但是需要根據實際的情況進行調整。由于采用多面體轉鏡進行光束的掃描,其反射點、回轉中心和光學系統三者之間的焦點不能夠重合,否則會產生離焦現象,在光軸方向等方面,這直接意味著掃描光束并不是掃描透鏡的焦點射出,以焦點作為中心轉動情況,確保其掃描透鏡出現掃描光束和光軸光束,確保其存在垂直型誤差。本次所研究的系統屬于動態光學性管控系統,其動態性主要取決于運行的最終速度以及垂直性速度,確保高精度的測量。

3.2光電變化電子學系統數據處理

該類別的系統主要是將攜帶有被測信息的光強信息直接轉化成電信號,直接輸送到主控制器中對數據進行實時數據處理,給予對應的測量結果即可。

4、系統的圖像預處理工作

(1)圖像分割

使用閾值將圖像的數據分割成兩部分,從多值的數字圖像中取出對應的對象物,其對圖像的分割有著決定性作用。

(2)噪聲消除工作

所采集的圖像經過二值化處理,圖像中的低灰度部分需要被去除,該類別的圖像信息與背景上的灰度息息相關。若是采用p-tile參數做好數據圖像的分割,使得大多數的光帶邊緣都存在毛刺,將散亂的亮點去除即可。與此同時,還需要采用灰度重心法提取對應的光帶輪廓,只需要將相關的麻點噪聲直接去除即可,避免其對圖像的運算產生影響。

(3)光條細化

目前國內主要是采用灰度質心法提取對應的中心點,獲取對應的光條像素坐標數據庫,依據運算的基本特征確保質心所提取的光條中心橫向像素坐標精度無法達到需求,盡可能的滿足實際的系統測量需求。為保證掃描測量點的平行,需要確保機械裝置設備操作位置的有效調整,對現有的裝置進行改進,增強測量系統的精確度,實現對運動控制系統的精度分析以及分辨度分析。

5、最終的研究結果

通過最終的分析和比較可知,國內的實際測量數據以及所測量的實物內容要使用CCD攝像機鏡頭做好基礎性的測量范圍處理,確保該種類別的系統測量精度達到0.1毫米即可,以此實現最優的滿足工程施工應用的精準度,從而增強工作的實用性。對于大型機械設備的幾何尺寸或是其他類別的形體誤差值測量,需要確保整個設施設備中的測量問題被解決,減少測量環境以及測量效率等隊大尺寸測量的影響,了解精密測量原理以及技術。

6、結束語

綜上所述,現階段國家越來越重視激光掃描技術的實際應用成效。對此,需要根據實際情況做好單線激光對界面的掃描效果,增強界面輪廓信息,利用管控的計算機設備對信息內容進行綜合處理,使其最終結果能達到預期需求。與此同時,還可以在具體測量中嘗試采用多臺激光測距儀做好測量范圍擴大,發揮不同測量儀器的優勢,最終提高測量精度與準確度,促進激光掃描尺寸檢測的進步與發展。

參考文獻:

[1]張從周. 激光掃描尺寸檢測的研究[J]. 長春光學精密機械學院學報,1997.

(作者單位:貴陽市裝備制造智能技術研究院有限公司)