基于礦山開采工程的乳化泵金屬曲軸優化設計研究

劉明亮

(北京天地瑪珂電液控制系統有公司,河北 秦皇島 100013)

在礦山開采工程中,乳化液泵諸多傳動構件中,金屬曲軸占據著非常重要的地位,在實際運轉過程中,曲軸需要承受較大的交變載荷,因此對金屬曲軸系統性能也提出了較高的要求。一旦在實際設計過程中,沒有做好曲軸設計,賦予其良好的性能,將會對礦山工程中乳化液泵實際穩定運轉帶來非常嚴重的影響。基于此,有必要將乳化液泵曲軸設計作為礦山施工過程中的研究重點,通過進行深入分析,這對于提升液泵整體運轉穩定性具有非常重要的意義。

1 乳化液泵金屬曲軸設計原則

在實際進行乳化液泵金屬曲軸設計時,應遵循以下設計原則:

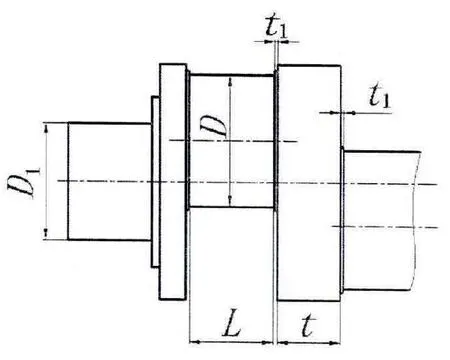

首先,需要擬定金屬曲軸上各零件的裝配方案,這是曲軸結構設計的前提,具體裝配方案內容簡圖如圖1 所示。同時在進行曲軸各部分尺寸與形狀設計時,應要求相應形狀尺寸能夠有效滿足強度與剛度要求,針對不會對的金屬曲軸強度與剛度影響的部位,如果很容易通過制造工藝來實現,在設計時,可選擇直接去除,主要目的是減輕曲軸重量,提高曲軸性能[1]。

其次,如果金屬曲軸工作表面存在不同部件配合要求,在設計時,還應注重考慮相應部件之間尺寸數列的標準化,比如需要考慮曲軸與軸瓦、軸承之間的尺寸配合標準等。在此基礎上,還應結合實際需求,做好尺寸圓整工作。在初次進行設計時,針對曲軸主要尺寸,還可以采用類比的方式,參考同類型乳化液泵尺寸,確定乳化液泵的曲軸尺寸。還應注意的是,上述選擇的同類型乳化液泵與設計乳化液泵柱塞力量級相同[2]。

最后,在實際進行礦山工程的乳化液泵金屬曲軸設計時,要求曲柄半徑、曲柄間相位角之間地間距均等,同時盡量減小兩主軸頸間跨距,盡可能保證曲軸幾何中心對稱,從而在乳化液泵曲軸后續運轉時,保證慣性力矩處于平衡狀態。在礦山施工條件情況下,針對乳化液泵的金屬曲軸工作表面及過渡圓角,可以對其進行硬化處理,并保證相應尺寸有著足夠的精度,表面光滑整潔,能夠降低應力的集中影響,強化金屬曲軸工作表面耐磨性,增強工作表面疲勞強度[3]。

2 確定乳化液泵金屬曲軸各段軸直徑與長度

2.1 確定曲柄銷直徑與長度

在初步確定曲柄銷直徑時,可以參考以下經驗公式:

在上述(1)式中,P表示的是最大柱塞力,單位是KN。在選擇公式右端根號系數時,需要結合實際情況考慮,如果P比較小,偏心距也比較小,且有少量的曲拐數,或者即使曲拐數比較多,但存在中間支撐,主軸承有著比較強大承載能力,曲軸所選用的金屬材料本身又有著較高的許用應力,那么在系數選擇上,宜偏小一些。反之,選擇的系數宜偏大一些。在確定曲柄銷軸頸長度時,應注意檢查取得的長度值與連桿大頭軸瓦寬度是否相適應。而在連桿定位方面,一般有兩種方式可供選擇,一種是大頭定位,一種是小頭定位。當選擇前者時,應將連桿大頭軸瓦兩端面作為定位面,通過利用該端面與曲柄銷兩側配合端面間軸向間隙,來進行連桿軸向竄動的控制[4]。在選擇間隙大小時,應充分考慮傳動端配合公差、曲軸軸向移動等多種因素,一般該間隙取值區間為0.25 至0.6mm。當選擇后者時,針對曲柄銷軸向兩肩而言,不得將其作為定位端,同時要求曲柄銷長度應比軸瓦寬稍大一些,保障軸瓦在曲柄銷軸向運動時,能夠有足夠的竄動余量。圖1 是乳化液泵曲軸局部結構圖,L代表曲柄銷長度,1D代表曲軸頸直徑,D代表曲軸軸承內徑,t代表曲柄厚度,1t代表的是曲柄兩側臺肩厚度。

L應滿足液缸中心距a要求:

圖2 曲軸局部結構圖

2.2 確定主軸頸及中間支承頸直徑和長度

在確定1D時,可根據以下公式:

通常而言,有著比較大的變形傾角,因此在確定具體尺寸時,需要考慮是否滿足主軸承傾角允許值,然后以主軸承內徑為依據,做好相應的圓整處理。而對中間支承頸直徑而言,通常與中間軸承安裝方式有著密切的關系,一般情況下,中間金屬軸承直徑與曲柄圓半徑應相等,或者比曲柄圓半徑大一些。為有效降低曲軸總重量,文章選擇中間軸承直徑與曲柄圓半徑應相等[5]。然后通過公差控制方式,促使其能夠在后續裝配得更加順利。對乳化液泵主軸承而言,一般采用的軸承類型為滾動軸承,而對中間支承軸承而言,也可以選擇差異滑動軸承。在實際設計主軸頸和中間支承頸長度過程中,需要結合軸承寬度與實際裝配方法,做好靈活確定分析。

2.3 曲柄圓直徑及長度的確定

在確定曲柄圓直徑時,需要考慮曲柄半徑與曲柄銷直徑帶來的影響,在實際設計過程中,應注意曲柄圓將曲柄銷圓包括在內,出于減輕曲軸重量的因素考慮,設計值應盡可能要小[6]。

3 金屬曲軸軸向尺寸鏈設計分析

在實際進行的礦山施工中,乳化液泵金屬曲軸軸向尺寸鏈設計時,只有保證整體設計的合理性,才能完成后續箱體與曲軸的裝配,促使曲軸發揮出更大的作用價值。不僅如此,只有做好乳化液泵金屬曲軸軸向尺寸鏈設計,才能進一步提升后續曲軸加工精度,減輕曲軸加工的難度,降低曲軸整體加工成本。因此我們需要提高對乳化液泵曲軸軸向尺寸鏈設計的重視,在實際設計過程中,一般包括以下三種方法可供選擇。

第一種方法為絕對標注設計方法,主要是通過選擇輸入端金屬主軸承頸的軸向定位面,并將其作為曲軸設計的重要基準。這種設計方法有著如下幾點優勢,首先,針對不同尺寸,通常相互獨立,彼此不會影響,更加易于加工。另一方面,在尺寸與尺寸之間,一般不會出現誤差累積現象。但也有一定的劣勢:比如為了確保后續的金屬曲軸能夠順利裝配,針對曲軸各個部位尺寸,通常在加工精度上有著非常高的要求,因此在實際加工過程中,需要選擇一些比較先進的加工機床,整體加工難度也比較大,無形之中增大了曲軸加工的成本。

第二種方法為相對標注設計方法。主要是選擇兩端主軸承頸的軸向定位面,并將其作為曲軸設計的重要基準。這種設計方法主要優勢如下:在實際設計時,只針對一些關鍵尺寸,有著非常高的加工精度要求,因此整體加工難度與加工成本得到了有效降低。但這種設計方法的缺陷也比較明顯,即在實際設計加工時很容易累積誤差,因此對后續曲軸裝配帶來了不利影響。

第三種方法是上述兩者的混合方法,并將二者尺寸相結合,如下圖3 所示。通過將上述兩種設計方法融合在一起,更有助于方法優勢的集中。比如在實際設計時,通過將相對標注法中一條長尺寸鏈進行分解,使其成為兩條短尺寸鏈,在相應尺寸鏈組成環公差不變時,只需要減少環數,便能夠有著提升封閉環的精度;在封閉環公差保持不變的狀態下,通過減少環數,同樣能夠有效方法各組成環公差,最終能夠有效稀釋加工誤差,使其能夠從曲軸基準面向曲軸的兩端分散,從而有效規避了尺寸鏈在實際加工過程中,會出現誤差累積的問題。同時還能夠減小加工難度,降低加工成本。因此在具體實踐方面,可以選擇將絕對標注法與相對標注法混合應用[7]。

另一方面,還應做好金屬曲軸軸向定位尺寸計算。如圖4 所示,為曲軸尺寸鏈,其中0L′是間接保證的尺寸,為封閉環;其余是組成環,在計算時可以采用(4)公式,順利計算出金屬曲軸長度方向各尺寸的公差值。

圖3 絕對、相對坐標法相結合的尺寸鏈圖

在上式中,T0是指封閉環公差,T1、T2、T3、T5分別表示對應的組成環公差。

圖4 曲軸尺寸鏈

4 總結

綜上所述,礦山工程中的乳化液泵金屬曲軸設計是一項較為系統復雜的工作,在實際設計過程中,應注重嚴格遵循相應的設計原則,并從乳化液泵金屬曲軸各段軸直徑與長度、曲軸軸向尺寸鏈設計入手,加強對乳化液泵曲軸設計的分析,提高乳化液泵曲軸設計質量,增強乳化液泵整體性能,促使乳化液泵能夠發揮出應有的作用價值。