淺述天車電氣系統變頻改造

陳 波

(包頭鋁業有限公司熱電廠,內蒙古 包頭 014046)

在某裝備制造廠內,涉及到32/5 天車共計2 臺、20/5 天車10 臺,16+16 天車2 臺。在啟動交流異步電機時,所產生的沖擊電流非常大,會損壞設備,還會出現運行噪聲,極大影響設備使用壽命、定位精度。天車構造成本高,且節能性、環保性低下。針對20/5 天車來說,實行電氣系統變頻改造,確保其滿足用戶需求。針對20/5t 天車的電氣控制系統,實行變頻改造后,可以降低天車建設成本加大控制效果。比如應用該車時,設備每年更新費用降低50%,檢修維護成本降低80%,總開支節約5500 元。在日常運行中,可以減少30%的電量,累計節省費用總計4000元。立足于長遠發展眼光,開支節省效果顯著。對于控制性能來說,可以準確檢測電源缺項、電壓欠壓、過流與過壓問題,同時應用自動化應變措施,確保電機運行安全。同時針對應急變負載、檢知瞬時功率,實現快速準確響應,保證加減速平穩,加快電機動態響應速度,可以進行無級調速,提升控制精確度。

1 天車改造前問題

1.1 主令控制系統

原設計起重機電氣元件,包括主副起升、大小車、照明、警報。具體元器件構成為照明變壓器、主回路進線開關、控制開關、進線控制接觸器、分子回路、主回路。原有切換主要對轉子電阻進行切換,科學控制電機轉速。保護系統通過限位方式,可以對主進線接觸器進行控制,加強保護效果。

1.2 傳統控制系統存在問題

第一,啟動電流比較大,會嚴重沖擊電網運行。第二,機械設備使用壽命短,鋼繩、電機聯軸器的磨損量多;第三,繼電器、接觸器等電器元器件,線圈、觸頭會燒壞損失。第四,電動機故障率高。在檢修和維護起重機時,由于為高空作業,應用便捷性低,且起重機故障會嚴重影響生產進度。

1.3 故障原因

第一,拖動電動機容量大,在啟動設備時,瞬間電流非常大,會導致電網系統受影響。電動機在額定轉矩狀態,會使電能浪費家居。

第二,天車升降、大小車啟停速度快,多為慣性負載,會使機械沖擊增加,縮短機械設備的運行時間。操作人員缺乏安全意識,不安全操作行為多,對設備運行可靠性的影響非常大。

第三,天車承擔搬運工作,傳統電機的調速法,通過電氣驅動系統實現,主要為控制元件、交流接觸器,對電動機轉子串接電阻進行閉合,會出現頻繁切換動作。當電流量較大時,會導致線圈、觸頭燒壞。由于受到環境影響,轉子回路與銅電阻串接在一起,會明顯增加不良影響,且因設備振動、灰塵影響,極易產生斷裂、燒毀問題。因此會增加設備故障率、維修量。大小車運行期間,也會出現上述問題。

第四,天車起升操作中,電動機升降的受力不均勻,容易產生過載問題,損壞電動機損壞,導致鋼絲繩斷裂。

第五,為了全面適應天車工況,操作人員的操作行為比較多,會導致起重機電氣元件、電動機電流較大,對電氣元件、電動機服役時間影響非常大。

2 天車電氣系統變頻改造的構造與優勢

2.1 構造分析

在原有電氣控制中,通過變頻調速方式,全面代替電阻調速方式。電機轉子星點短封時,需要加設4 臺變頻器,主要在在大小車、主副鉤、主回路系統。對于不同變頻器進線端,增設空氣開關。原控制器,能夠進行一組正反切換接點,將剩余一組更改到變頻控制單元。正反轉主令,源于正反兩接點,與變頻正反控制連接在一起。在變頻設置中,應當重新設置輸入端子,將其轉化為正反控制輸出。利用主令控制能夠看出,在原設計中,涉及到4 段速,基于變頻頻段,對端子進行控制,同時引入主令接點。

基于使用需求,在變頻器內設置3 段速度,分別為10Hz、25Hz、45Hz。在低速、高速行駛狀態,維護行車安全。為了確保電機運行曲線平滑,必須提升機械設備穩定性。變頻器的熱保護功能強,為了降低空間占用量,應當將原設計主副鉤、小車過熱情況消除。大車變頻器運行,需要借助雙臺電機。變頻熱保護功能,不能對電機進行同步保護。因此,大車熱保護投入運行時,能夠對抱閘系統進行控制,增設抱閘控制接觸器,數量為4 個。起升回路通過變頻器實現多功能輸入,高效控制抱閘啟停。對于行走回路,利用主令控制器接點,能夠對抱閘吸合進行控制;通過變頻器接點,能夠科學控制輸出。由于變頻器不能多次啟停,所以需要將原設計限位,與變頻正反控制回路串接在一起。

在主站中建立緩沖區,在實際工作期間,可以對用戶相關信息內容進行掃描,然而此時需要通過中央處理器承擔。此外,在工作處理中,必須合理應用周期循環方式,按照特定順序與從站,有效交換數據和信息,同時將信息數據存儲到緩沖區域內,為系統提供多元化優質服務。當限位不經常動作時,應用減少原設計變更,確保在動作限位不頻繁時,確保限位回路穩定。通過限位,能夠對主回路接觸器進行控制,加大限位保護。

2.2 應用優勢

轉子切電阻電氣系統的運行問題多,必須優化和改進交流電動機,特別是調速方式。在改進時,應用變頻調速方式。優勢如下:第一,通過變頻器,科學有效控制電機運行,實現電機軟啟動,保證電機響應快速,并且實現無級調速。針對電源缺相、過壓過流、欠壓問題,可以實現準確化檢測,采用自動化方式,對電機予以保護。第二,具備較高的工作可靠性。在運行狀態下,原有拖動系統會出現抱閘情況,通過變頻調速處理后,可以在停止狀態機械能抱閘,對閘皮磨損進行改善。第三,降低控制系統故障率。原有系統過繼電器系統、接觸器系統,可以開展科學化控制,故障率非常高。利用變頻調速控制系統,能夠對控制系統進行簡化,全面嘉慶可靠性。在意外停電事故下,通過停電減速功能,能夠減緩起重機速度,直至停止狀態。以免由于突然停車,引發較大的安全隱患。第三,具備明顯的節能效果。轉子異步電機運行速度慢,轉子回路、電阻電能消耗大。通過變頻調速系統,能夠使外接電阻的能耗降低。在頻繁啟動電機中。通過此種方式,電費節省效果顯著。第四,加強調速質量。在應用變頻調速系統后,整個調速比較平穩,可以長期低速運行。運行效率、定位精度均比較高。

3 天車電氣系統變頻改造報告

針對天車電氣系統實施變頻改造后,應用到該裝備制造場中,獲得業主一致好評。

3.1 節能效果

電氣系統所應用的變頻器,可以實現自動化節能與操作效果,全面提升系統功率因數、運行效率,節能效果顯著。平均節電率大于30%。在一年運行時間內,電費節約量達到4000 元。在更新和改造設備時,可以降低50%的費用,檢查維護費用下降80%,總計達到5500 元的節約量。立足于長遠發展,費用節省效果顯著。

3.2 控制性能

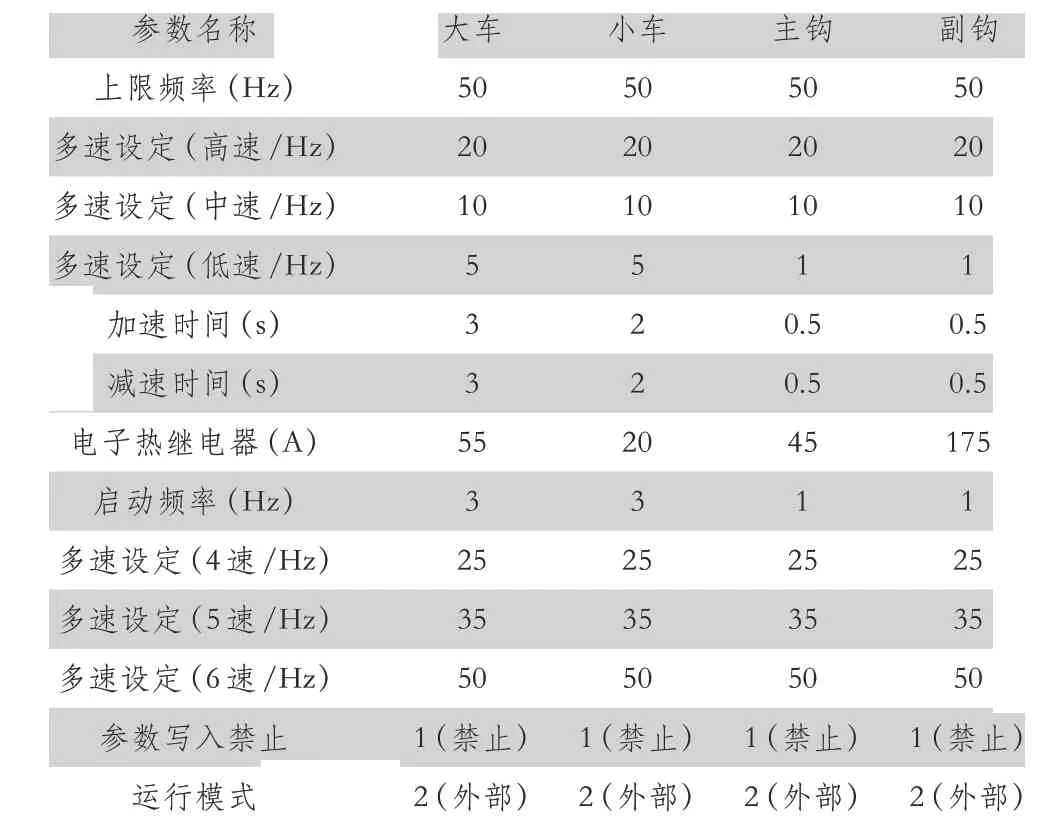

相比于傳統切電阻系統,采用變頻控制方式改造天車后,明顯提升整機性能,起升行走的穩定性、平滑度高,準確定位被吊物件。按照實際操作需求,在不同場合內,均刻意應用無級變速。變頻器具備自我保護功能,能夠報警和停止過載、過流、過壓等問題,降低天車故障率,還可以提升安全性能。天車電氣系統變頻改造的參數設定值如表1 所示:變頻器具備限流作用,在啟動時,避免對電網系統造成沖擊,維護車間設備運行穩定。控制系統的改造優勢如下:第一,速范圍寬,能夠對要求作用區域進行精確化定位與控制;第二,軟啟動、軟停止功能,通過上述功能,能夠降低機械傳動沖擊力,改善鋼結構承載性能,延長天車使用壽命;第三,低壓電器的組件集成度、可靠性均比較高,能夠簡化原有電氣系統接線復雜度,既可以使系統故障率下降,還可以便于維護。第四,電動機處于低速運行狀態時,可以實現大力矩輸出,接近200%。即使制動器失靈、松動,也不會導致重物滑落,具備較高安全性、可靠性第五,動態快速響應,減少溜鉤問題,實現零速交叉效果。萬能轉向器左轉,可以確保限位開關處于常閉接通狀態,此時接觸器處于通電狀態,電機正轉塔臂會向左轉動。當萬能轉向器左轉,可以確保限位開關處于常閉接通狀態,此時接觸器處于得電狀態,電機正轉塔臂會向右轉動。在按下回轉制定按鈕后,會導致回轉制動接觸器得電,此時回轉萬能轉向開關不得電,電機制動,可以防止在大風天氣下出現安全事故。第六,在變頻調速系統應用后,可以避免出現操作人員違章操作問題。

表1 天車電氣系統變頻改造的參數設定值

4 結語

綜上所述,采用20/5t 變頻天車改造,能夠對自身設計能力、施工能力進行鍛煉,還可以增加人員、技術的儲備量,確保天車變頻改造的有效性。在技術改造中,可以將主副鉤、大小車改造為變頻。按照實際應用需求,單獨針對主副鉤、大小車系統的部位予以改造。變頻控制屬于新興技術,技術投資量比較大,且回報慢。但是,按照長遠發展可知,變頻控制技術可以明顯降低費用開支,應用效果顯著。在相同使用條件下,能夠使電量節省30%以上。且人工維護成本費用支出少。