刀尖圓弧半徑補(bǔ)償對球面零件車削加工影響的分析*

□ 焦紅衛(wèi) □ 田云龍

武漢軟件工程職業(yè)學(xué)院 機(jī)械工程學(xué)院 武漢 430205

1 研究背景

球面零件是典型的回轉(zhuǎn)體,在汽車、船舶及航天航空的機(jī)械制造中普遍應(yīng)用。有一定形位精度要求的球面零件加工難度大,屬于難加工工件。

在普通車床上,可以采用浮動圓形刀、鉸鏈?zhǔn)奖蔚丁⑶蛎娉尚蔚叮约案倪M(jìn)機(jī)床結(jié)構(gòu)等方式來車削球體,但設(shè)計成本高,應(yīng)用范圍窄[1-2]。數(shù)控車床具有兩軸聯(lián)動功能,在球面零件的加工中編程簡單,加工便捷,應(yīng)用廣泛。但在實際加工中,由于存在刀尖圓弧,導(dǎo)致球面存在過切或少切現(xiàn)象,影響了球面的加工質(zhì)量。

文獻(xiàn)[3-7]分析了刀尖圓弧半徑對錐面及圓弧面車削加工精度的影響,文獻(xiàn)[8-12]研究了刀尖圓弧半徑對車削質(zhì)量的影響及計算模型。這些文獻(xiàn)都是定性分析或近似分析,尚沒有關(guān)于刀尖圓弧半徑對球面加工影響的定量分析,主要原因可能是缺乏球面輪廓度的檢測工具。

盡管發(fā)那科0iF、HNC-818等數(shù)控車床系統(tǒng)中都開發(fā)了刀尖圓角半徑補(bǔ)償器,可以通過使用刀尖圓弧半徑補(bǔ)償功能來改善球面零件的車削精度,但是使用后的具體加工效果如何,并沒有公開資料可以查詢。

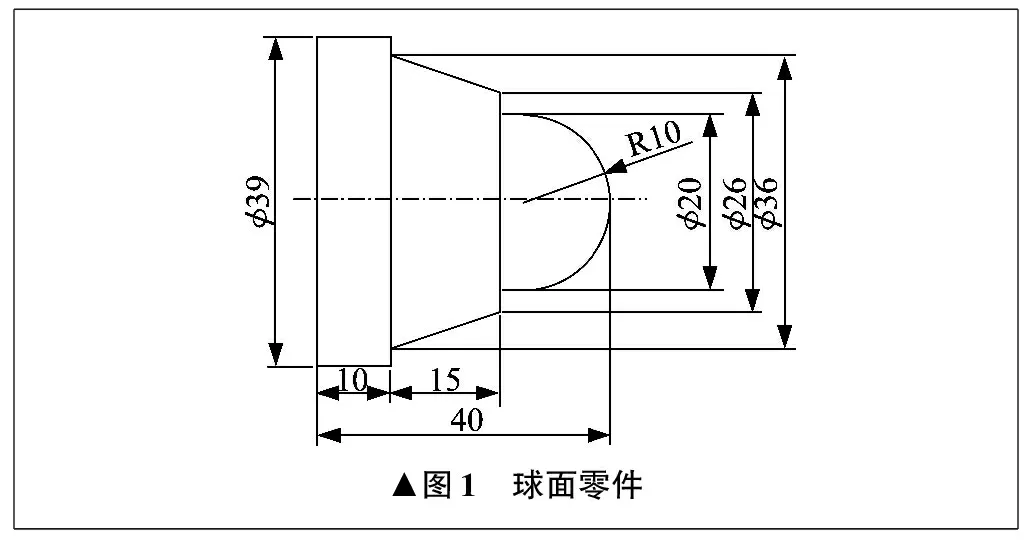

為研究使用刀尖圓弧半徑補(bǔ)償后刀尖運動軌跡的具體變化,筆者定量分析刀尖圓弧半徑補(bǔ)償對球面零件車削加工的影響,采用HNC-818A數(shù)控系統(tǒng)對圖1所示球面零件進(jìn)行切削加工。在研究中,通過修改磨損補(bǔ)償來進(jìn)行尺寸放大及尺寸精度控制,確保試件外徑20 mm尺寸的初始值一致,同時采用三豐C-3200測量儀檢測球面輪廓度。

▲圖1 球面零件

2 試驗方案

2.1 試驗條件

加工設(shè)備采用沈陽第一機(jī)床廠CAK6136V/750型數(shù)控車床和HNC-818A數(shù)控系統(tǒng)。配置可轉(zhuǎn)位機(jī)夾外圓車刀,刀桿型號為MVJNR2020-K16,刀片型號為VNMG160404-VM。同時配置焊接式硬質(zhì)合金切斷刀,刀寬為4 mm。毛坯為φ40 mm×1 000 mm鋁棒。測量儀器包括:① 三豐游標(biāo)卡尺,量程為0~150 mm,精度為0.01 mm;② 外徑千分尺,量程為0~25 mm,精度為0.001 mm;③ 三豐C-3200輪廓度測量儀。

2.2 試驗方法

(1)安裝工件和刀具。工件懸長約50 mm。安裝外圓車刀在1號刀位,切斷刀在2號刀位,注意刀具安裝過程中伸長、垂直、中心高等方面細(xì)節(jié)。

(2)對刀。對刀時不考慮刀尖圓弧半徑,即試切零件端面和外圓后,輸入試切長度0、試切直徑39.56 mm,測量后獲得對應(yīng)的Z軸偏置為-399.742 mm,X軸偏置為-305.950 mm。同時輸入刀尖半徑R值0、刀尖方位號T值3。刀具偏置設(shè)定如圖2所示。

▲圖2 刀具偏置設(shè)定

(3)首件試切。通過修改磨損補(bǔ)償X軸為0.2 mm進(jìn)行尺寸放大。運行程序到M01時,測量外徑20 mm尺寸,修改磨損補(bǔ)償值,重啟程序再次加工,直至控制零件外徑20 mm尺寸精度為±0.01 mm,切斷,得到試件1。

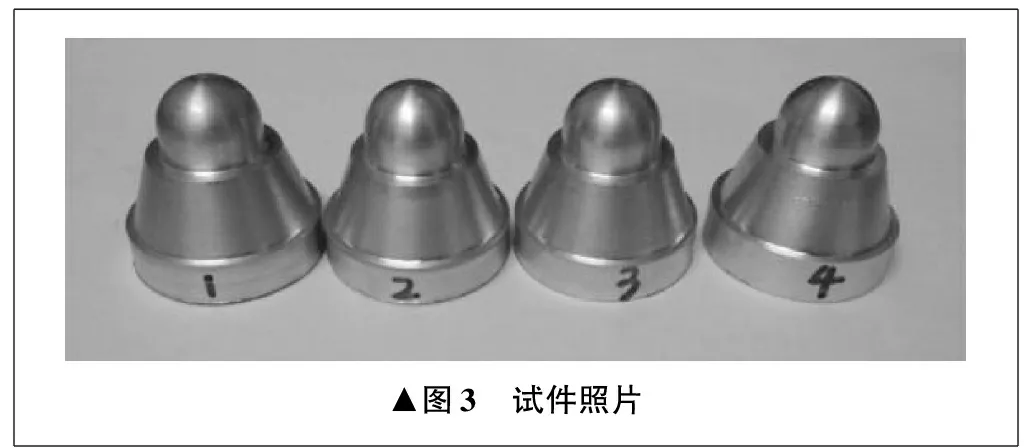

(4)零件加工。將鋁棒從主軸通孔中穿出,穿出長度為50~50.5 mm。夾緊,調(diào)用并運行程序到M01時,測量外徑20 mm尺寸,修改磨損補(bǔ)償值,重啟程序再次加工,直至控制零件外徑20 mm尺寸精度為±0.01 mm。修改刀尖半徑值為0.4 mm,再次加工,切斷,得到試件2。按以上方法,依次修改刀尖半徑值為0、0.4 mm、0.8 mm、1.2 mm,得到試件1~試件4,如圖3所示。

▲圖3 試件照片

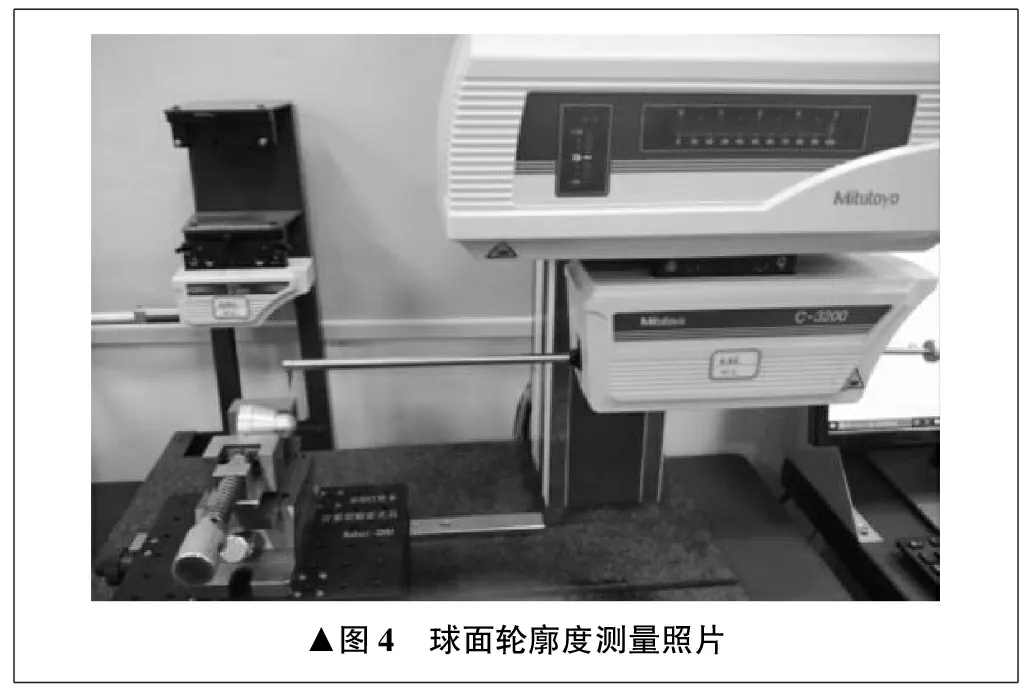

(5)測量。使用游標(biāo)卡尺、外徑千分尺測量零件基本尺寸,使用輪廓度測量儀測量球面尺寸,如圖4所示。

▲圖4 球面輪廓度測量照片

2.3 試驗程序

試驗程序如下:

%1118

T0101//外形加工

M03S800

M08

G00X42Z2

G81X-0.5Z0F100//批量加工不對刀

G71U2R1P10Q20X0.4Z0.1F150

T0101

M03S1000F60

N10 G00G42X0

G01Z0

G03X20Z-10R10

G01Z-15

X26

X36Z-30

X39

Z-45

N20G00G40X42

M09

G00X50Z100

M01//批量檢測使用

T0202//切斷加工

M03S300

M08

G00X40Z2

Z-44

G01X-0.5Z0F20

G00X50

M09

Z100

M05

M30

3 試驗數(shù)據(jù)分析

刀尖圓弧半徑真實值為0.4 mm,按0、0.4 mm、0.8 mm、1.2 mm縮小和放大刀尖圓弧半徑值后,刀尖軌跡發(fā)生變化,影響了零件的加工。

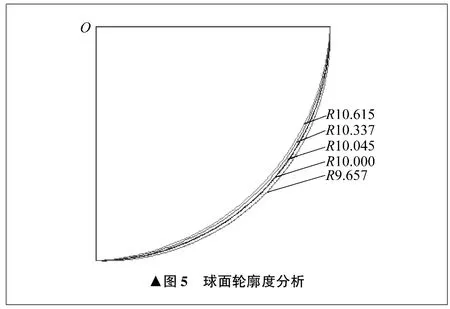

隨著刀尖圓弧半徑補(bǔ)償值的改變,半徑10 mm凸球面零件的曲率半徑發(fā)生改變。按刀尖圓弧半徑值分別取0、0.4 mm、0.8 mm、1.2 mm試切后,得到的圓弧面曲率半徑依次為9.657 mm、10.045 mm、10.337 mm、10.615 mm,如圖5所示。由此可見,對于凸球面零件的加工,球面的曲率半徑與刀尖圓弧半徑補(bǔ)償值的單調(diào)性一致,即刀尖圓弧半徑補(bǔ)償值減小,球面曲率半徑也減小。

不使用刀尖圓弧半徑補(bǔ)償,或半徑補(bǔ)償值為0時,球面的曲率半徑比理想值小,減小值0.343 mm約等于刀尖圓弧半徑真實值0.4 mm。當(dāng)?shù)都鈭A弧半徑補(bǔ)償值等于真實值時,球面輪廓度最為理想。

刀尖圓弧半徑補(bǔ)償值按0.4 mm依次遞增時,球面的曲率半徑變化值依次為0.388 mm、0.292 mm、0.278 mm,說明當(dāng)?shù)都鈭A弧半徑補(bǔ)償值線性變化時,球面的曲率半徑呈非線性變化。

4 結(jié)束語

在生產(chǎn)實踐中,采用刀尖圓弧半徑補(bǔ)償功能,可以提高球面零件輪廓的加工質(zhì)量。通過合理修改刀尖圓弧半徑補(bǔ)償值,可以單獨對圓弧面尺寸進(jìn)行修正。

▲圖5 球面輪廓度分析

由于刀尖圓弧半徑補(bǔ)償值線性單調(diào)變化時,球面的曲率半徑呈非線性單調(diào)變化,因此球面的精修可采用多次試切法。考慮到刀尖的磨損情況,建議在精度要求高的球面零件加工中,粗、精刀分開,精加工采用可轉(zhuǎn)位機(jī)夾車刀,有利于更換刀片,以維持刀尖圓弧尺寸的一致性。