基于正交試驗的凸臺型全焊接板式換熱器優化*

□ 王傳偉 □ 賈文廣 □ 梁曉明 □ 唐榮生 □ 張克銳

青島科技大學 機電工程學院 山東青島 266100

1 研究背景

節能與科學用能是解決我國能源問題、二氧化碳減排首先考慮和關注的問題[1]。換熱器產業是環境友好型產業,并且是一個處于快速發展期的產業[2]。板式換熱器通過板片換熱,具有結構緊湊和傳熱效率高等特點,是目前較為先進的高效節能設備。隨著制造技術和焊接技術的快速發展,全焊接板式換熱器的性能得到較大提升,并且引起了工業界的廣泛關注。全焊接板式換熱器在食品生產中同樣是重要設備,融合普通板式換熱器和管殼式換熱器的優點,具有巨大的發展潛力和廣闊的市場前景[3]。隨著工業生產工藝要求的不斷變化,在含高黏流體與顆粒流體等場合,常規可拆板式換熱器很難滿足要求,而寬流道板式換熱器不但承壓高,而且采用可拆板式設計,便于內部清洗,可降低檢修、維修成本,具備良好的應用前景[4]。凸臺型全焊接板式換熱器是在寬流道板式換熱器基礎上設計的一種新型換熱器,當前多為凹坑凸胞結構,主要特點是傳熱強度高、流動阻力小、綜合傳熱性能高[5]。Durmas等[6]通過研究平板式換熱器、波紋板式換熱器和星形板式換熱器三種不同類型換熱器表面幾何結構對換熱性能、摩擦因數和火用損失的影響,基于試驗得到傳熱系數、摩擦因數及火用損失的關聯式,確認波紋板式換熱器的換熱效率高于其它類型換熱器。Jeong等[7]通過數值模擬研究人字形板、橢圓形板和圓形板,表明從傳熱和壓降的角度看,橢圓板的性能優于人形板。劉曉兵[8]以波紋板式換熱器為研究對象,對波紋板內的流體流動進行了數值模擬研究,結果表明流體在板內流動時存在流動死區,導致對應區域傳熱效果很差,在板壁面出現熱點。劉建勇等[9]對酒窩板式換熱器的排列方式進行數值模擬研究,結果表明在考慮泵功率消耗時酒窩板的熱效率與波紋板的熱效率很接近。藍少健等[10]應用數值模擬方法對新型凹凸殼換熱板通道的流動換熱特性進行了研究,確認凹凸殼順排組合時換熱因子j、摩擦因子f比酒窩板分別增大8.44%和7.9%。

筆者研究一種新型凸臺型板片,該板片與凸胞型板片類似,主要不同處在于將凸胞改為凸臺。凸臺相較于凸胞更容易使流體在兩側生成旋渦和二次流,進而增大換熱面積,提高換熱效率[11]。筆者對尺寸為100 mm×100 mm的凸臺型板片進行優化,優化的方法為采用正交試驗,充分利用標準化正交表來安排試驗方案,并對試驗結果進行計算分析,最終達到減少試驗次數,縮短試驗周期的目的[12-14]。筆者基于正交試驗對凸臺型板片各個因素和水平進行篩選,將通過數值計算得到的結果作為正交試驗的指標,對凸臺型全焊接板片換熱器進行優化。在研究中,通過流固耦合方法對凸臺型板片進行數值模擬,流固耦合數值模擬方法對板式換熱器而言,模擬結果更加符合實際規律。

2 凸臺型全焊接板式換熱器分析

2.1 結構

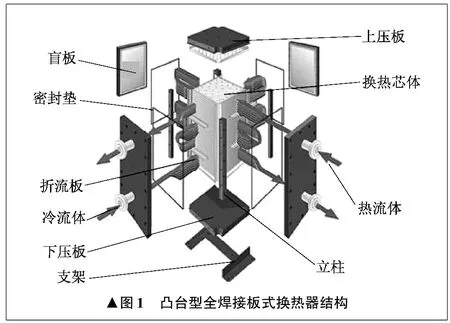

凸臺型全焊接板式換熱器的整個換熱芯體由氬弧焊焊接而成,為金屬材質,有較高的耐溫、耐壓性能,滿足工作溫度300 ℃、壓力3.0 MPa的工況條件。該換熱器的四壁由盲板組成,采用螺栓連接,方便維修和清洗內部構件。盲板內壁附有不銹鋼層,防止介質腐蝕。密封墊起密封作用,防止介質外泄。凸臺型全焊接板式換熱器結構如圖1所示。

▲圖1 凸臺型全焊接板式換熱器結構

2.2 凸臺型板片

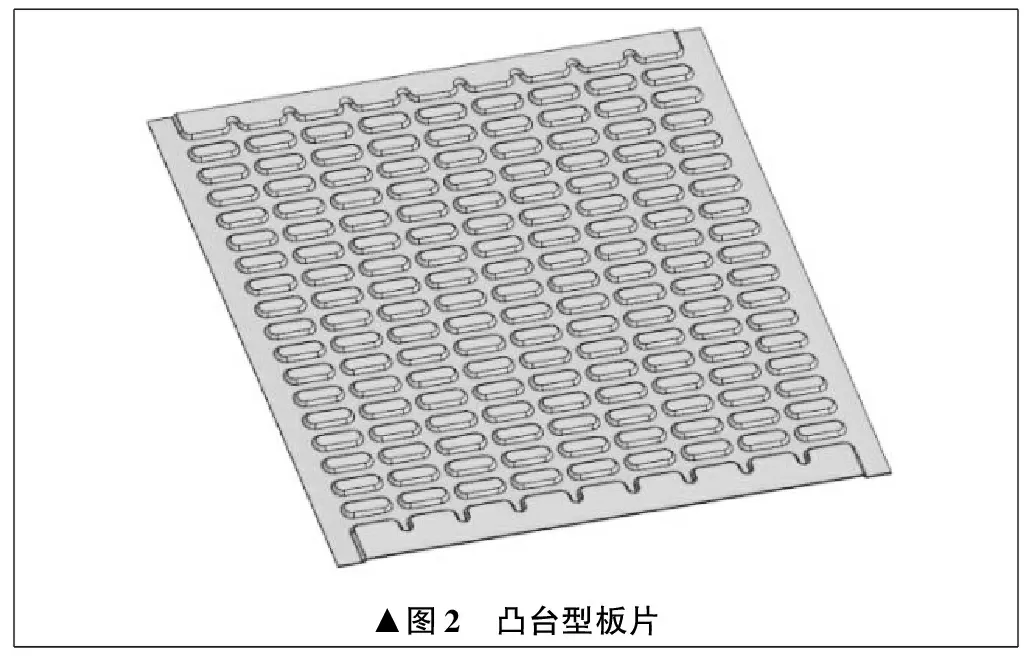

筆者將板片外形為正方形的凸臺型全焊接板式換熱器作為研究對象,板片外形的總體尺寸為100 mm×100 mm,板片厚度為1 mm,所用材料為304不銹鋼。凸臺型板片如圖2所示。由兩個相同的板片組成一個板對,芯體由相似的板對堆疊而成。每個板對均由凸臺相互接觸,可加強板束承壓能力,同時加強板間凸臺對換熱介質的湍流作用。冷熱流體通過交叉流動方式進行換熱,即冷流體與熱流體的總體流動方向相互垂直,可以進行充分換熱。

▲圖2 凸臺型板片

3 正交試驗設計

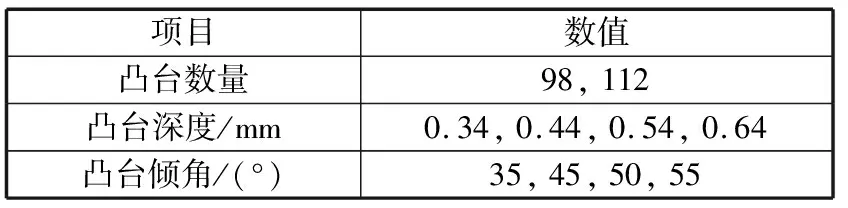

建立凸臺型板片模型,分析凸臺型板片的板型參數對傳熱和阻力的影響,具體參數組合包括凸臺數量、凸臺深度和凸臺傾角,見表1。

表1 凸臺型板片模型參數

基于參數組合,共有32種模型。通過數值模擬直接對32種模型進行分析,不僅工作量大,而且煩瑣。因此筆者通過正交試驗先對32種模型進行篩選,減少試驗次數,再通過正交試驗指標進行比較,篩選出最優模型。

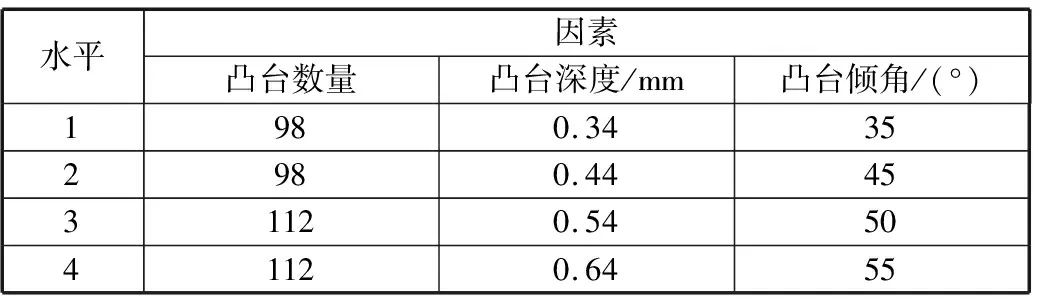

通過正交試驗理論,設計凸臺型板片正交試驗因素及水平,見表2。

表2 正交試驗因素及水平

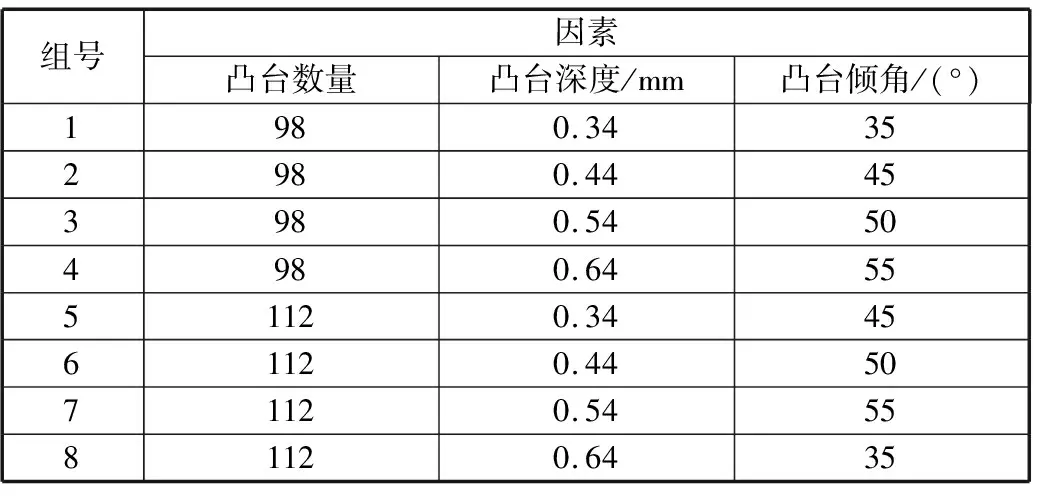

通過上述正交試驗因素及水平,篩選出八組模型進行數值模擬,見表3。

表3 正交試驗數值模擬參數

4 凸臺型板片數值模擬

4.1 數學模型

筆者進行研究時,確保換熱過程中換熱介質沒有發生相變,因此在建立數學模型時進行如下假設:① 換熱介質流動為定常流動;② 換熱介質可視為連續介質;③ 流動時由黏性耗散作用產生的熱效應忽略不計;④ 換熱介質視作不可壓縮的黏性流體;⑤ 換熱介質為均勻流入。

流體流動與換熱的控制方程中,連續性方程為:

(1)

式中:ux、uy、uz為流體流動的速度分量,m/s。

動量方程為:

(2)

式中:ui為流體在i方向的速度分量,m/s;xi為所選坐標值,m;ν為運動黏度,m2/s;ρ為流體介質密度,kg/m3。

能量方程為:

(3)

式中:a為熱擴散率,m2/s;t為溫度,K。

4.2 湍流模型

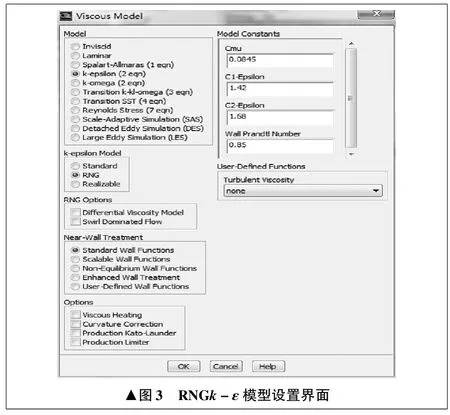

筆者應用Fluent軟件進行模擬時,選用RNGk-ε模型,設置界面如圖3所示。

▲圖3 RNGk-ε模型設置界面

4.3 網格劃分

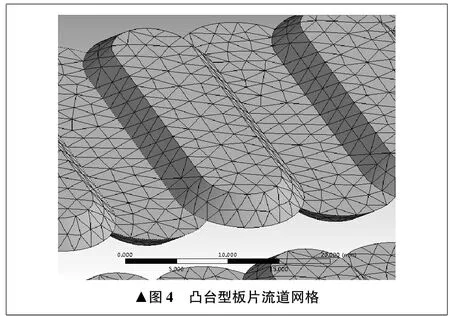

筆者應用SolidWorks建立幾何模型,導入ANSYS Workbench軟件的Geometry模塊,對幾何模型進行細節修飾,再導入Mesh模塊進行網格劃分。凸臺型板片的流道網格如圖4所示。由于全焊接板式換熱器內部凸臺流道復雜多變,因此為降低網格劃分的難度和提高網格質量,網格劃分時選用非結構化四面體網格。

▲圖4 凸臺型板片流道網格

4.4 流固耦合設置

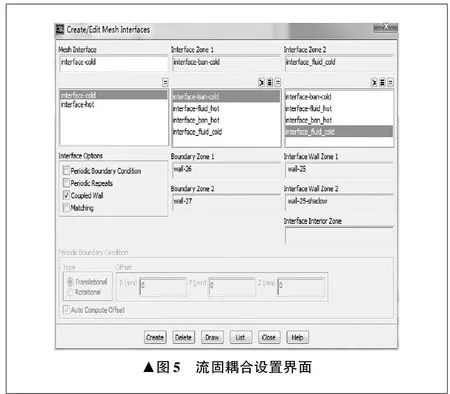

在Fluent軟件中通過設置Mesh Interface生成流固耦合面,板片與熱流體及板片與冷流體設置流固耦合界面如圖5所示。

▲圖5 流固耦合設置界面

4.5 結果分析

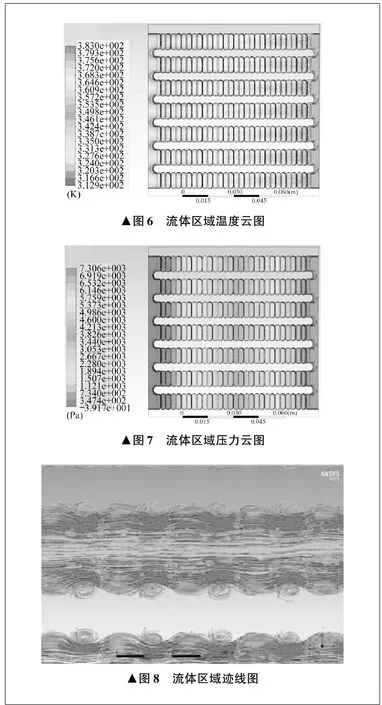

基于Fluent軟件對凸臺型全焊接板式換熱器的流體區域模型進行數值模擬研究,流體區域的溫度云圖、壓力云圖和跡線圖依次如圖6、圖7、圖8所示,通過分析得到凸臺型板片的傳熱特性。

通過數值模擬結果,可以得出凸臺型板片的強化傳熱特性:由于凸臺的存在使流體產生渦旋和二次流,

▲圖6 流體區域溫度云圖▲圖7 流體區域壓力云圖▲圖8 流體區域跡線圖

破壞了壁面穩定的邊界層,并且增大了傳熱面積。由此可見,研究凸臺型板片對全焊接板式換熱器而言具有積極影響[16]。

4.6 數據處理

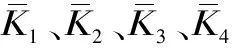

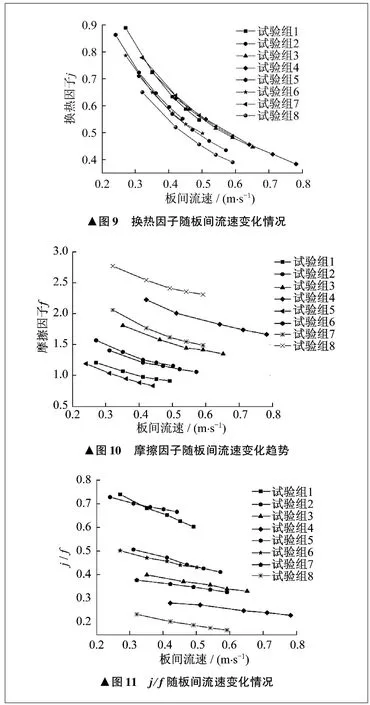

換熱因子j隨板間流速變化情況如圖9所示,摩擦因子f隨板間流速變化情況如圖10所示,j/f隨板間流速變化情況如圖11所示。由各圖可以發現,第一組與第五組綜合情況較好,但是當流速加快時,第一組板片j/f減小更加明顯。板式換熱器的板間流速一般在0.2~0.8 m/s之間,筆者選取板間流速0.45 m/s,通過正交試驗選出最優板型參數。

▲圖9 換熱因子隨板間流速變化情況▲圖10 摩擦因子隨板間流速變化趨勢▲圖11 j/f隨板間流速變化情況

根據因素水平與j/f關系,可得最佳方案為凸臺數量98、凸臺深度0.34 mm,凸臺傾角45°,而正交試驗中沒有所對應的方案,因此這是否是最佳方案還需要通過對比分析驗證。

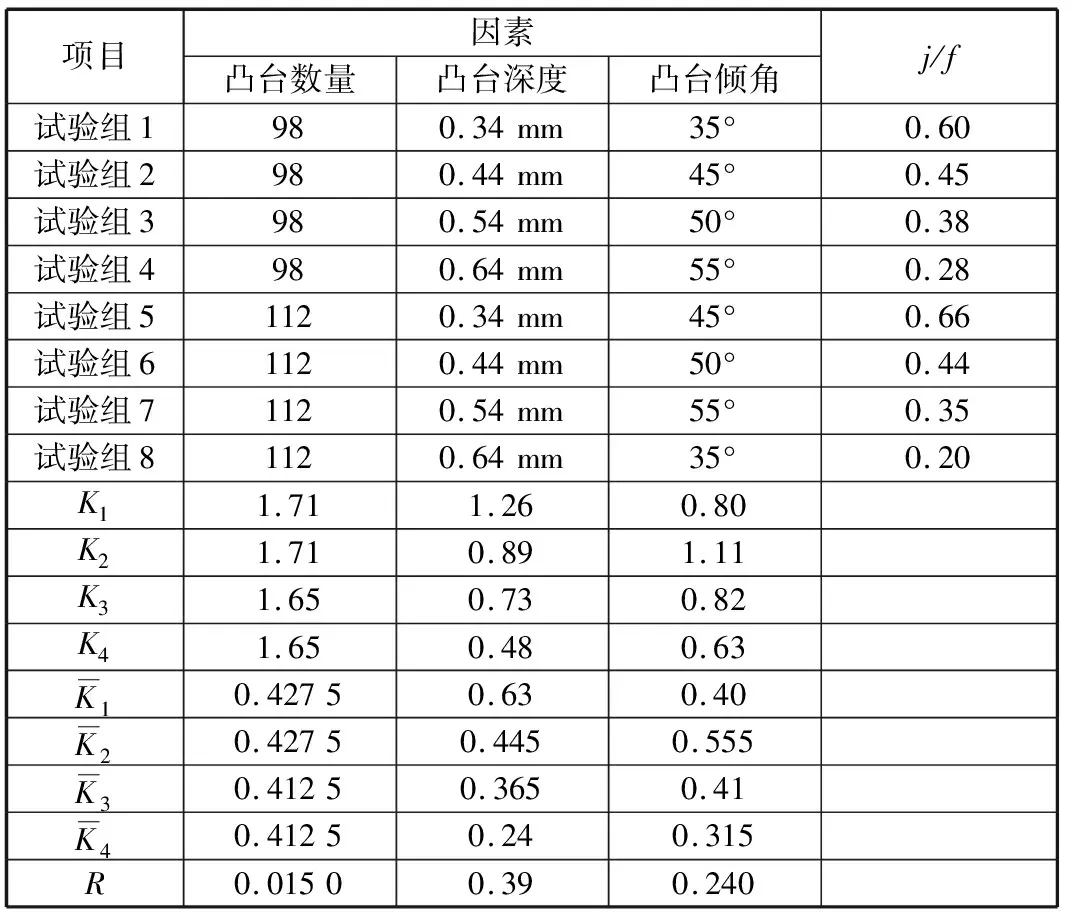

4.7 對比分析驗證

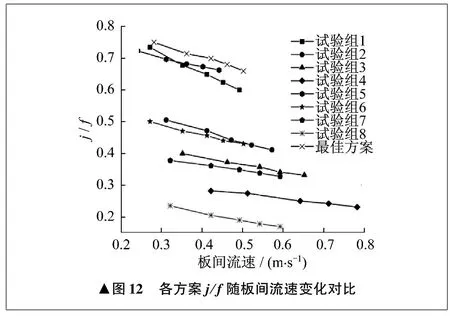

用正交試驗指標分析得到的最佳方案和原有八組試驗方案分別進行數值模擬,計算得到最佳方案的j/f為0.69,優于所有原試驗方案,由此驗證了通過正交試驗指標得到的最佳方案。

最佳方案與原試驗方案j/f隨板間流速變化情況對比如圖12所示。

表4 正交試驗極差分析

▲圖12 各方案j/f隨板間流速變化對比

5 結束語

筆者基于正交試驗對凸臺型全焊接板式換熱器進行優化,通過數值模擬表明凸臺型板片使流體形成渦流與二次流,破壞了壁面的穩定邊界層,增大了傳熱面積。利用換熱因子與摩擦因子的比值作為指標,分析得到最佳方案為凸臺數量98、凸臺深度0.34 mm、凸臺傾角45°。