極限工況下鉆桿接頭疲勞分析

□ 郭王恒 □ 吳百川

長江大學(武漢校區)石油工程學院 武漢 430100

1 鉆桿受力分析

鉆桿在鉆井作業過程中,因井下環境復雜,失效事故時有發生,給油田開發帶來了重大損失。常規鉆桿失效的主要部位是鉆桿公扣主臺肩的螺紋位置,如圖1所示。由于螺紋的幾何形狀導致應力集中效應,在復合交變應力作用下,靠近主臺肩位置的螺紋容易產生疲勞裂紋,疲勞裂紋在循環應力和腐蝕作用下擴展,直至發生斷裂[1]。

▲圖1 常規鉆桿失效位置

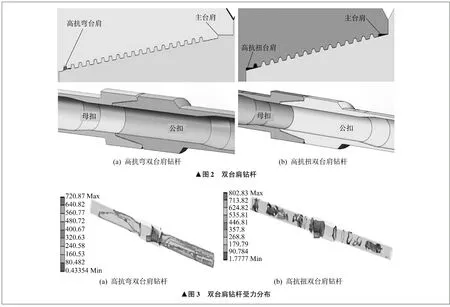

針對上述問題,油田作業采用雙臺肩鉆桿,如圖2所示,解決常規鉆桿接頭在常規采油井中抗扭性能不足、應力集中嚴重等問題。但是,對于超深井及大位移井,雙臺肩鉆桿仍然存在鉆桿接頭位置磨損及斷裂現象[2]。

應用有限元軟件分別對高抗彎、高抗扭雙臺肩鉆桿進行受力分析,分析結果如圖3所示。高抗彎雙臺肩鉆桿承受軸向拉力及彎矩,高抗扭雙臺肩鉆桿承受軸向拉力及扭矩。通過受力分析,可以看出鉆桿應力主要集中在接頭處,高抗彎、高抗扭雙臺肩鉆桿應力最大破壞點均在靠近主臺肩螺紋位置,這與常規鉆桿失效位置相同。因此,仍需要對高抗彎、高抗扭雙臺肩鉆桿進行接頭疲勞分析,通過預測極限工況下鉆桿的疲勞周期,在鉆桿發生破壞前進行報廢或降級處理,降低井下安全風險[3]。

2 數學計算

以大位移井為例,鉆井過程中,高抗彎雙臺肩鉆桿在造斜段承受井口位置提拉工具施加的軸向拉力、頂驅施加的扭矩及井下造斜工具施加的彎矩。

▲圖2 雙臺肩鉆桿▲圖3 雙臺肩鉆桿受力分布

以超深井為例,鉆井過程中,高抗扭雙臺肩鉆桿在直井段承受井口位置提拉工具施加的軸向拉力和頂驅施加的扭矩。

2.1 最大軸向拉力

實際鉆井作業中,井口位置提拉工具對鉆桿施加的軸向拉力與鉆桿及鉆頭自身重力構成一對平衡力,因此最大軸向拉力作用于井口位置。以3 000 m井深、外徑127 mm雙臺肩鉆桿、壁厚9.17 mm為例[4],雙臺肩鉆桿在井口位置的最大軸向拉力F為全井段鉆桿的重力。

(1)

kf=1-ρL/ρs

(2)

F=kfqL

(3)

式中:q為鉆桿在空氣中單位長度的重力,N/m;R1為鉆桿外半徑,m;R2為鉆桿內半徑,m;g為重力加速度,取9.8 N/kg;ρs為鉆桿材料密度,取7 850 kg/m3;ρL為鉆井液密度,取1 150 kg/m3;kf為浮力減輕因數;L為井深,m。

2.2 扭矩

在鉆進過程中,整個鉆桿都受扭矩作用,因此在鉆桿各個橫截面上都會產生剪應力。正常鉆進時,雙臺肩鉆桿所受的扭矩取決于轉盤傳送至雙臺肩鉆桿的功率[5-6]。

W=Ws+Wb

(4)

式中:W為轉盤傳送至雙臺肩鉆桿的功率,kW;Ws為鉆桿空轉所需的功率,kW;Wb為旋轉鉆頭破碎巖石所需的功率,kW。

雙臺肩鉆桿所受的扭矩M為:

M=9 549(Ws+Wb)/n

(5)

式中:n為雙臺肩鉆桿的轉速,r/min。

雙臺肩鉆桿空轉所需功率為:

Ws=4.6Cymdln×10-7

(6)

式中:ym為泥漿單位體積的重力,N/m3;d為鉆桿外徑,cm;l為鉆桿長度,m;C為與井斜角有關的因數,直井時C為18.8×10-5,井斜角25°時C取48×10-5,井斜角15°時C取38.5×10-5,井斜角6°時C取38.5×10-5。

鉆頭破碎巖石所需功率為:

Wb=0.07 85PDn×10-3

(7)

式中:P為鉆進壓力,kN;D為鉆頭直徑,cm。

2.3 彎矩

在大位移井工況下,高抗彎雙臺肩鉆桿在造斜段位置處的拉力與軸向位移不重合,存在一個垂直于雙臺肩鉆桿軸向拉力的分力Fx[7-8]。

Fx=Fsinα

(8)

式中,α為彎曲角度,(°)。

彎矩M為:

M=FxS

(9)

式中:S為高抗彎雙臺肩鉆桿公扣的長度,m。

2.4 靜力學安全因數

靜力學安全因數E為:

E=σs/σ

(10)

式中:σ為數學計算所得應力,N;σs為不同材料的最大抗拉強度,通過材料力學查得,MPa。

3 接頭疲勞分析

3.1 超深井工況

根據試驗數據與工況載荷,選擇各向同性彈塑性材料作為所用鉆桿接頭模型的材料。雙臺肩鉆桿接頭所用材料為37CrMnMoA,彈性模量為2.12×105MPa,泊松比為0.28,接觸面間的摩擦因數為0.08[9-10]。

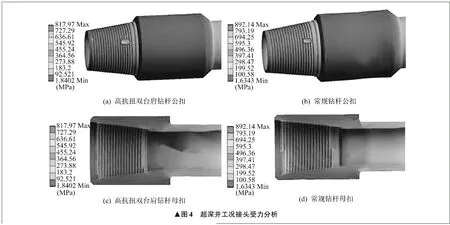

模擬7 000 m超深井工況下高抗扭雙臺肩鉆桿接頭的受力情況,如圖4所示。由圖4可以看出,高抗扭雙臺肩鉆桿公扣主臺肩處的最大應力值為817.97 MPa,常規鉆桿對應處的最大應力值為892.14 MPa,最大應力值減小了8.3%,提高了鉆井的安全性。

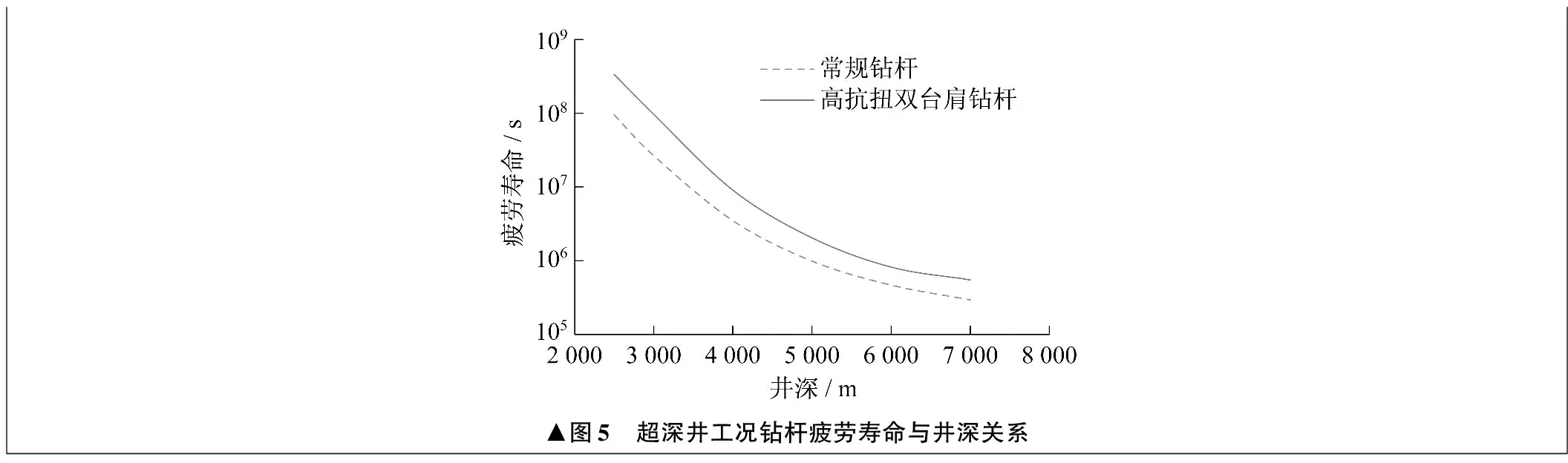

應用Ncode軟件計算超深井工況下的疲勞壽命,鉆桿的疲勞壽命與井深關系如圖5所示。由圖5可知,在鉆進時,高抗扭雙臺肩鉆桿相比常規鉆桿,整體壽命顯著提高。在7 000 m井深時,常規鉆桿的疲勞壽命為2.93×105s,高抗扭雙臺肩鉆桿的疲勞壽命為5.46×105s,高抗扭雙臺肩鉆桿的疲勞壽命比常規鉆桿的疲勞壽命延長86%。

▲圖4 超深井工況接頭受力分析

▲圖5 超深井工況鉆桿疲勞壽命與井深關系

在超深井工況下,除采用高抗扭雙臺肩鉆桿外,還可以通過調節鉆進壓力和轉速來延長疲勞壽命,從而提高安全性。

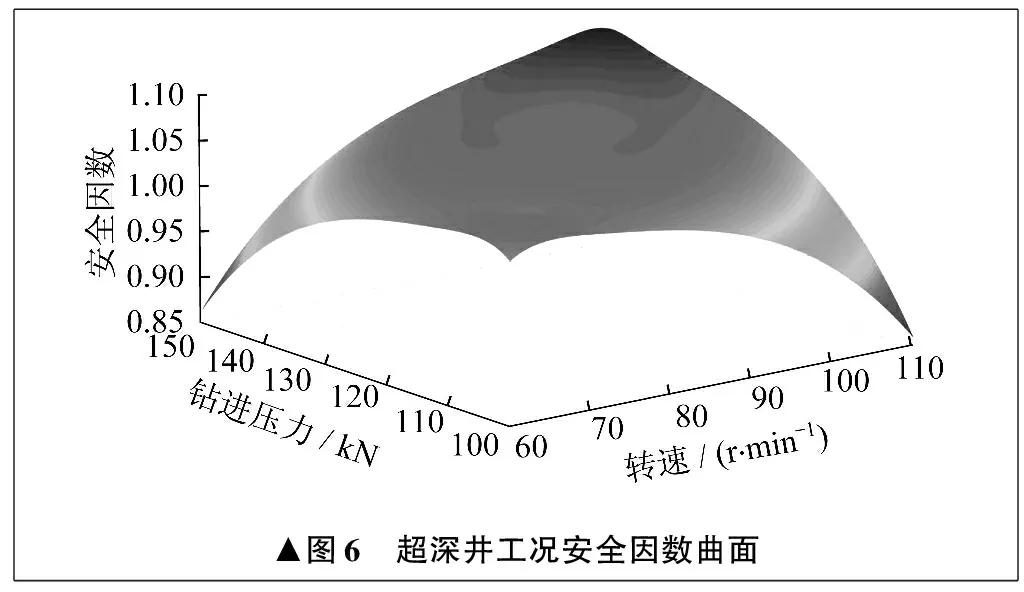

查閱塔里木地區部分油田的鉆井參數[11],對于6 500~7000 m超深井,給定120 kN鉆進壓力,應用Matlab軟件對數據進行整理,得到轉速與超深井安全因數的關系,見表1。由表1可以看出,75~100 r/min轉速時,安全因數較大;轉速快于110 r/min后,安全因數持續減小。

基于塔里木地區6 550~7 000 m超深井鉆進壓力與轉速數據,通過插值法擬合出安全因數曲面,得到轉速與鉆進壓力對安全因數的雙重影響,如圖6所示。由圖6可知,鉆進壓為105 kN~130 kN,轉速在70~90 r/min范圍內最為安全。

3.2 大位移井工況

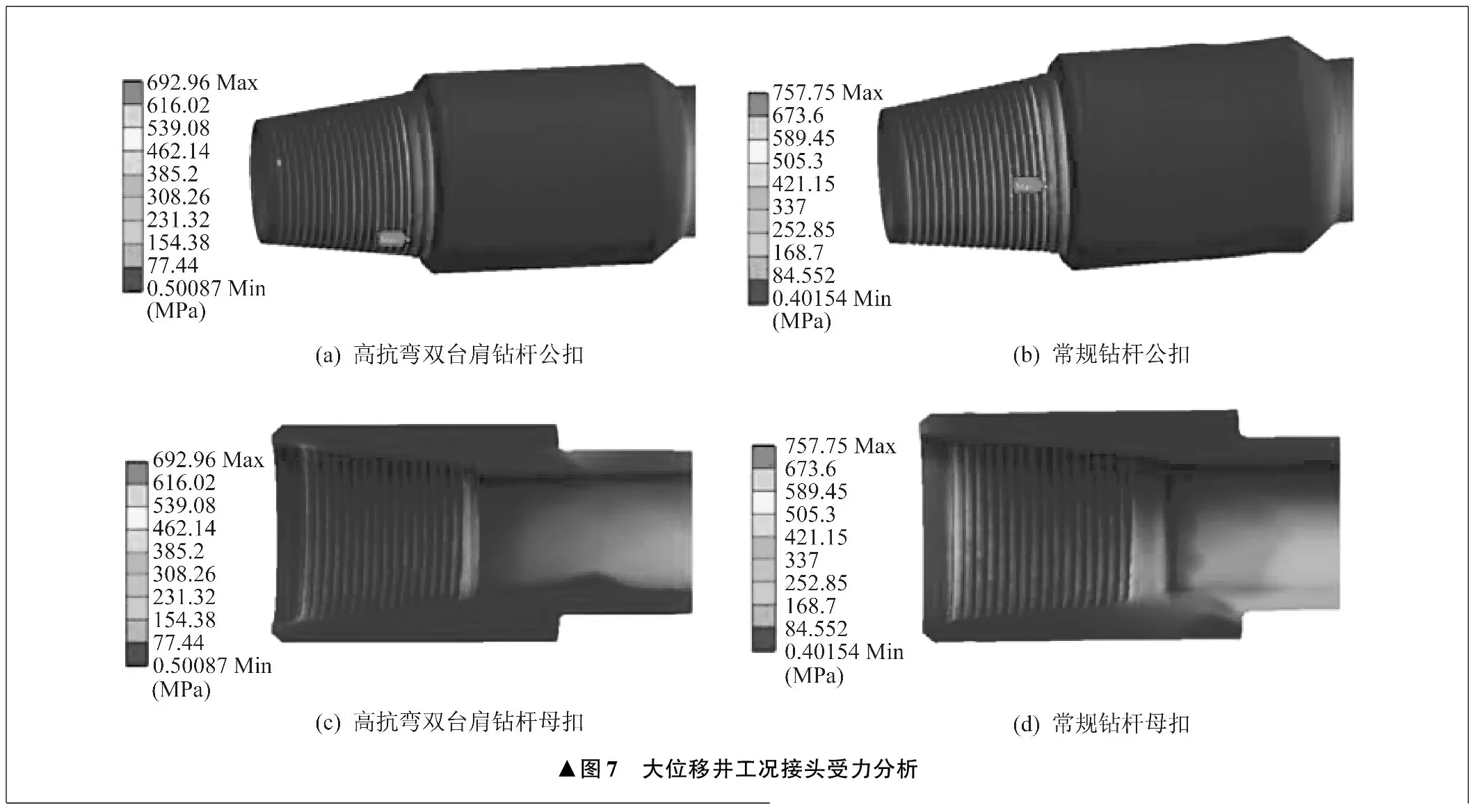

根據常用造斜工具每30 m最大井斜角為10°的要求,模擬極限彎角情況下4 000 m井深處鉆桿接頭的受力情況,如圖7所示。由圖7可見,常規鉆桿接頭的最大應力值為757.75 MPa,高抗彎雙臺肩鉆桿接頭的最大應力值為692.96 MPa,最大應力值減小了8.6%。

表1 轉速與超深井安全因數關系

▲圖6 超深井工況安全因數曲面

▲圖7 大位移井工況接頭受力分析

大位移井工況下疲勞壽命與每30 m井斜角關系如圖8所示。由圖8可知,隨著井斜角增大,彎矩不斷增大,疲勞壽命逐漸降低。常規鉆桿比高抗彎雙臺肩鉆桿疲勞壽命低。在每30 m井斜角為10°時,常規鉆桿疲勞壽命為8.72×105s,高抗彎雙臺肩鉆桿疲勞壽命為6.56×106s,高抗彎雙臺肩鉆桿疲勞壽命比常規鉆桿疲勞壽命延長652%。

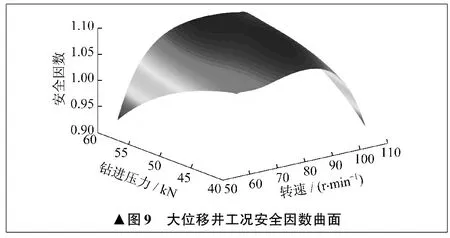

通過模擬大位移井4 000 m井深高抗彎雙臺肩鉆桿的受力情況,將計算得到的應力值代入式(10),求出相應的安全因數,得到大位移井工況安全因數曲面,如圖9所示。由圖9可知,轉速為80~95 r/min、鉆進壓力為50 kN~60 kN時,安全因數最大。由此可見,合理優化鉆進壓力和轉速,可以提高安全因數,從而延長疲勞壽命。

▲圖8 大位移井工況鉆桿疲勞壽命與井斜角關系

4 結束語

通過模擬不同工況下高抗彎、高抗扭雙臺肩鉆桿接頭處的受力情況,為雙臺肩鉆桿的設計提供了理論依據,同時分析了鉆進過程中鉆桿出現失效的原因。

▲圖9 大位移井工況安全因數曲面

在超深井鉆井作業時,高抗扭雙臺肩鉆桿相比常規鉆桿,疲勞壽命延長86%。根據不同地層巖性,適當改變轉速與鉆進壓力,可以提高高抗扭雙臺肩鉆桿的安全因數,延長其使用壽命。

在大位移井鉆井作業時,每30 m井斜角為10°的情況下,高抗彎雙臺肩鉆桿相比常規鉆桿,最大應力值減小8.55%。隨著井斜角增大,疲勞壽命呈階梯狀降低。適當改變轉速,可以提高高抗彎雙臺肩鉆桿的安全因數。