螺旋埋弧焊管自動補焊工藝研究

陳 楠,王海生,李汝江,韓 學,郭曉東,劉湘軍,李 斌

(渤海石油裝備華油鋼管公司,河北 青縣 062658)

0 前 言

螺旋埋弧焊管在焊接過程中易出現燒穿、 焊偏、 未焊透、 氣孔、 夾渣、 咬邊、 斷弧等缺陷,這些缺陷的存在對管道安全構成了極大危害[1-2]。 因此,API SPEC 5L、 GB/T 9711 等標準對焊縫缺陷如何進行焊接修補做了明確詳實的規定[3]。 在焊接修補方法使用方面,標準提供了3 種備選方案,分別為自動埋弧焊、 自動或半自動熔化極氣體保護焊、 低氫焊條電弧焊。 目前,絕大多數制管企業采用了低氫焊條手工電弧焊進行鋼管補焊,該方法設備簡單,操作靈活,適應性強,但在焊接過程中不可控因素較多,焊縫質量的好壞很大程度上取決于操作人員技能水平的高低,且生產效率低。 隨著未來油氣長輸管線向著高鋼級、 大直徑、 大壁厚發展,人工補焊的弊端會愈發凸顯,自動補焊技術將迎來發展新機遇[4]。 本研究在3 種不同材質、 不同規格螺旋埋弧焊管焊道上,模擬穿透性 (燒穿) 和非穿透性缺陷 (焊偏、 未焊透、氣孔、 夾渣、 斷弧等),采用自動埋弧焊工藝進行修補,并對補焊焊縫的拉伸、 彎曲、 沖擊、 硬度、金相和內在質量進行檢測,以驗證自動補焊工藝的可行性,以期為工業生產、 研究提供參考。

1 試驗材料和方法

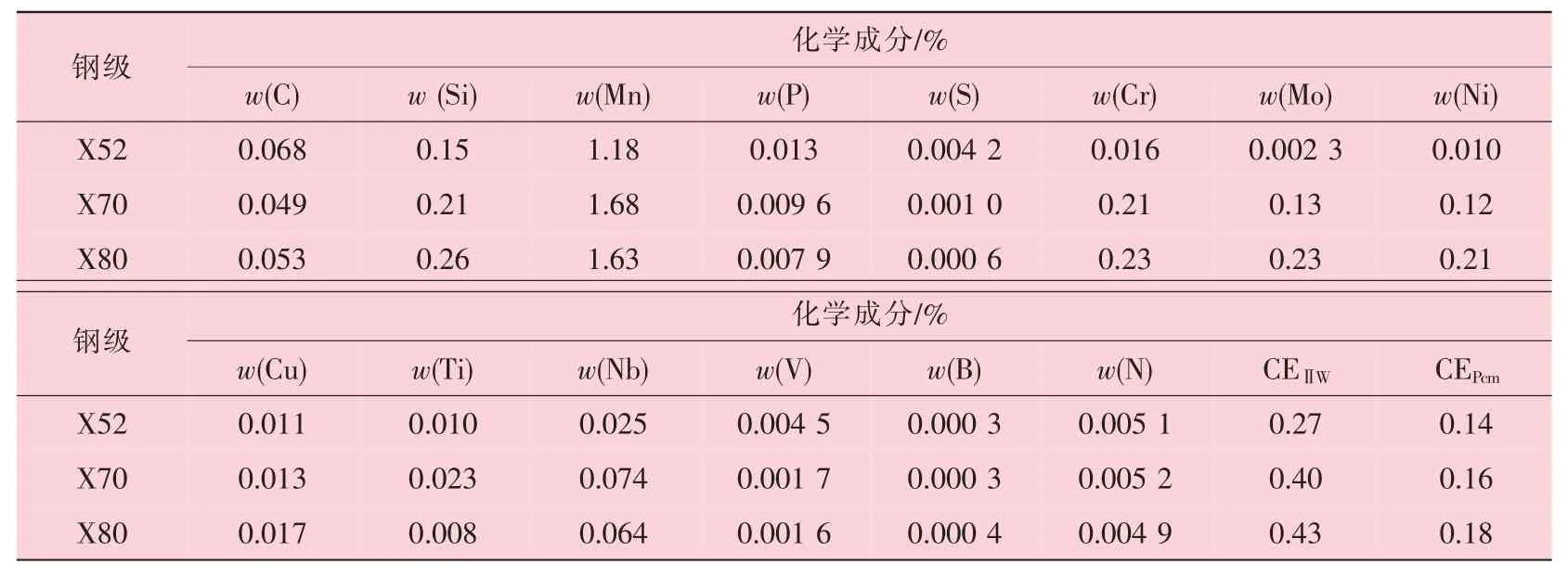

試驗選用 X52 鋼級 Φ610 mm×8 mm、 X70 鋼級Φ1 016 mm×17.5 mm、 X80 鋼級 Φ1 422 mm×21.4 mm 螺旋埋弧焊管,母材化學成分見表1。

表1 試驗用螺旋埋弧焊管母材化學成分

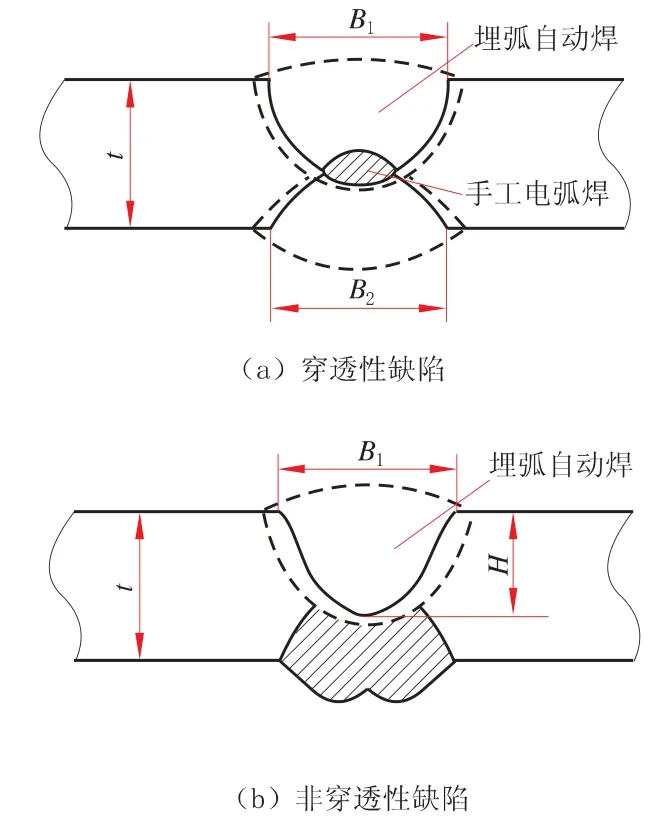

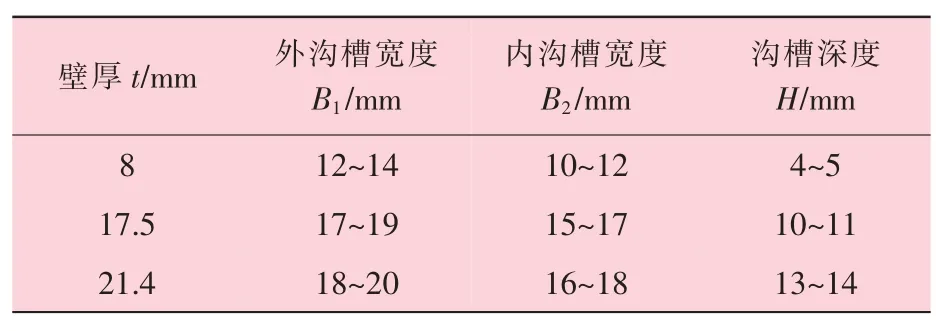

采用碳弧氣刨模擬穿透性和非穿透性缺陷,在螺旋埋弧焊管焊道上進行焊縫刨削,開口寬度和刨削深度由壁厚決定,后用砂輪清除氧化鐵瘤,形成合適的焊接坡口。 坡口形貌如圖1 所示,坡口尺寸參數見表2,坡口實物照片如圖2 所示。

圖1 焊接坡口形貌示意圖

表2 焊接坡口尺寸參數

圖2 焊接坡口實物照片

全透坡口首先采用手工電弧焊封底,然后采用自動埋弧焊填充、 蓋面。 半透坡口直接使用自動埋弧焊填充、 蓋面。 焊接電源: 封底焊采用Lincoln V450-S,填充、 蓋面焊采用 Lincoln AC/DC 1000 SD,電源極性均為直流反接。 焊材匹配:封底焊選用 Φ3.2 mm、 CHE557GX 焊條,填充、蓋面焊選用Φ4.0 mm、 H08C 焊絲和SJ101G 焊劑,具體焊接參數見表3。 同時,為防止自動埋弧焊弧坑的產生,收弧瞬間選擇在原埋弧焊縫上,并對Lincoln 數字電源電弧下坡停弧時間、 填弧坑參數進行設置,詳見表4。 經簡單表面修磨后,可得到過渡圓滑、 成形美觀的焊接接頭。

表3 焊接參數

表4 收弧參數設置

2 試驗結果與討論

2.1 外觀及無損檢測

補焊后,對補焊焊縫進行外觀質量檢查和X射線檢測,結果如圖3 和圖4 所示,未發現缺陷。

圖3 自動補焊焊縫外觀質量

圖4 補焊焊縫X 射線拍片

2.2 拉伸及導向彎曲試驗

補焊焊縫拉伸試驗采用全壁厚矩形試樣,按照ASTM A370 標準,在室溫下采用CMT5305 微機控制電子拉伸試驗機進行檢測,拉伸試驗結果見表5。 由表5 可以看出,焊縫抗拉強度距標準下限要求裕度較大,焊縫強度匹配系數適中,可充分保證管道在高壓輸送下的安全系數。

表5 拉伸試驗結果

按照 ASTM A370 標準,在 1 000 kN 電液伺服彎曲試驗機上對補焊焊縫進行導向彎曲性能檢測,分為面彎和背彎,彎芯直徑對應 X52、X70、 X80 鋼級取 64 mm、 175 mm、 214 mm,彎曲角度 180°,試驗后母材、 焊縫、 熱影響區均未見裂紋或斷裂,符合標準要求。 導向彎曲試樣如圖5 所示。

圖5 導向彎曲試樣

2.3 夏比沖擊試驗

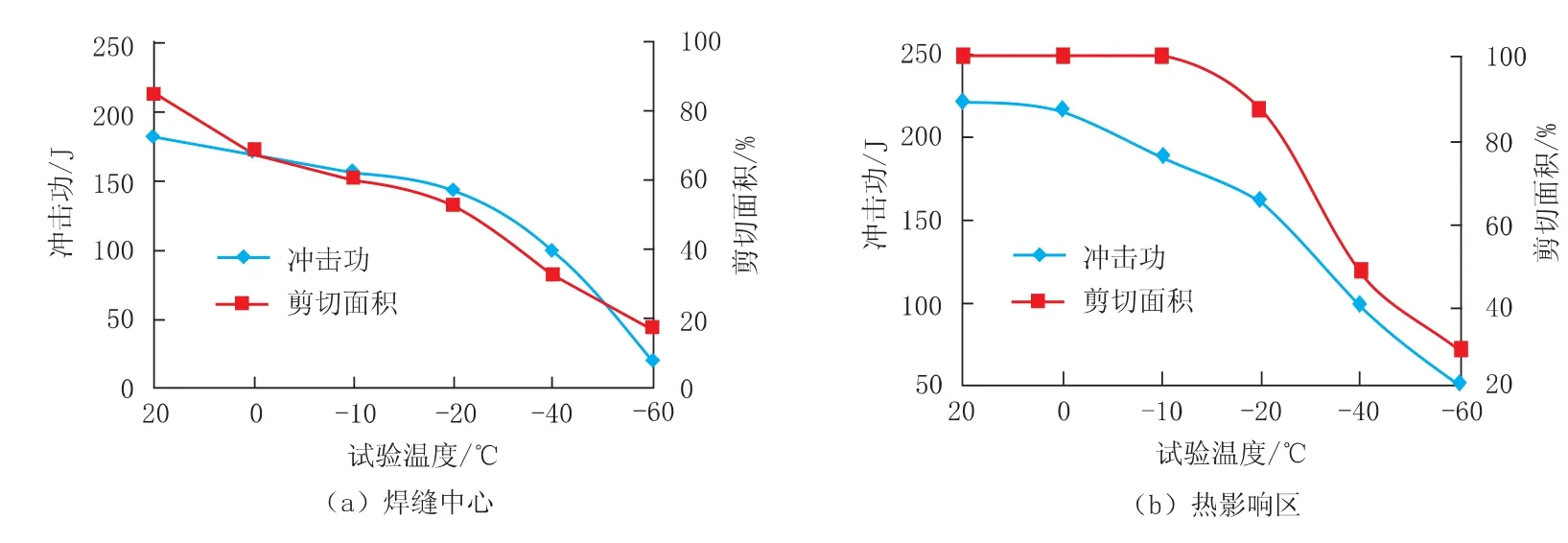

焊縫中心、 熱影響區夏比沖擊試驗采用標準 V 形缺口試樣,按照 ASTM A370 標準,在ZBC2752N-3 微機控制沖擊試驗機上進行檢測。-10 ℃夏比沖擊試驗結果見表6。 由表6 可以看出,-10 ℃條件下,焊縫中心、 熱影響區夏比沖擊性能遠高于標準要求,焊道經碳弧氣刨、補焊等多次熱循環后,焊縫接頭并未出現脆化。同時選取X80 試樣進行系列溫度夏比沖擊試驗,結果如圖6 所示。 由圖6 可以看出,焊縫中心FATT50CVN約在-20 ℃,熱影響區 FATT50CVN約在-40 ℃,高鋼級補焊焊縫呈現出了優良的低溫韌性。

表6 -10 ℃夏比沖擊試驗結果

圖6 焊縫中心及熱影響區夏比沖擊韌脆轉變曲線

2.4 維氏硬度

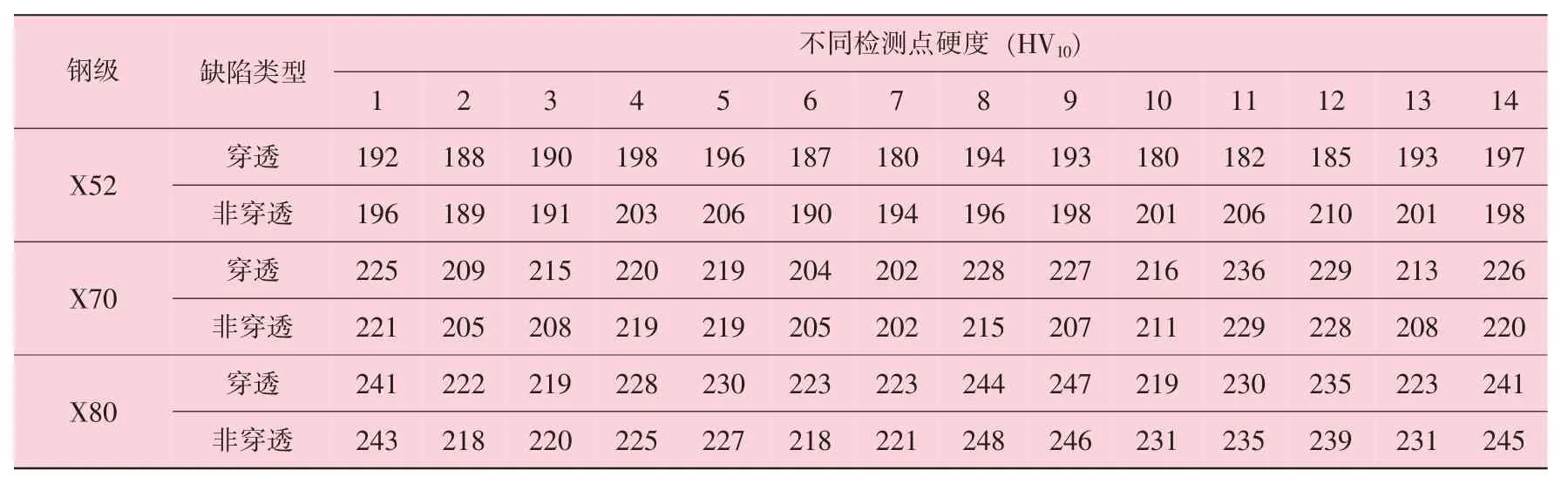

維氏硬度試驗按照ASTM E384 標準進行,檢測點位置如圖7 所示,試驗結果見表7。 從試驗數據來看,各位置檢測點硬度值差異不大,特別是熱影響區硬度值無明顯波動,說明該區域未出現明顯的軟化和硬化,補焊接頭的硬度指標較為均勻,滿足標準要求。

圖7 維氏硬度測試點

表7 維氏硬度測試結果

2.5 金相檢驗

焊接接頭宏觀照片如圖8 所示。 由圖8 可以看出,焊接接頭外觀形貌良好,與母材平滑過渡,表明自動補焊焊縫成形系數合理。 將金相試樣在3%硝酸酒精溶液中腐蝕3~5 s 后觀察,焊縫中心、 熱影響區典型顯微組織照片如圖9 所示。 焊縫中心顯微組織主要為晶內成核針狀鐵素體,可以看到明顯的白色先共析鐵素體沿柱狀的晶界析出,熱影響區顯微組織主要為粒狀貝氏體,奧氏體晶界明顯。 研究認為,針狀鐵素體組織具有較強的止裂能力,其主要是由較細小的鐵素體板條束加片狀M/A 組元構成,具有精細的亞單元和高的位錯密度,有效晶粒尺寸較其他組織更加細小。 這種互相交錯彼此咬合的針狀鐵素體及分布狀態能有效延長裂紋擴展路徑,增大裂紋擴展阻力,可顯著提高焊縫韌性[5-8]。

圖8 焊接接頭宏觀形貌

圖9 焊接接頭顯微組織

3 結 論

(1) 對不同鋼級、 不同規格螺旋埋弧焊管,模擬穿透性缺陷和非穿透性缺陷進行自動補焊試驗,經檢測,補焊焊縫的各項指標均優于標準要求,自動補焊工藝完全滿足高標準螺旋埋弧焊管生產要求。

(2) 自動補焊工藝可減少施焊過程中的人為干預,穩定焊接質量,焊接效率得到很大提升。采用手工電弧焊修補500 mm 長的焊縫需要60 min左右。 采用自動補焊工藝,焊速 0.4 m/min,加之吊裝、 焊接機構調整時間,共需30 min 左右,生產效率提升50%以上。

(3) 自動補焊工藝不僅適用于本研究API SPEC 5L、 GB/T 9711 標準具有沖擊要求的管線鋼管修補,亦可滿足 GB/T 3091、 SY/T 5037、SY/T 5040、 SY/T 5768 標準低壓流體、 打樁用鋼管修補。 對于后者標準,多無沖擊要求,且允許提供對頭管,自動補焊工藝在帶鋼對焊焊縫反面修補方面優勢將更加明顯[9-15]。