某直縫埋弧焊管焊接缺陷原因分析

趙金蘭,李京川,王 康,瞿婷婷,仝 柯

(1.中國石油集團石油管工程技術研究院,西安 710077;2.西安長立油氣工程技術服務有限公司,西安 710065)

焊縫裂紋是長輸管道焊接過程中危害較大的一種焊接缺陷。 因為長輸管道的性質,一般情況下都存在一定的延伸性[1],這不僅降低了管道承載的截面積,而且容易產生應力集中,甚至可能誘發脆性斷裂。 尤其尖端存在缺口效應,很容易出現三向應力狀態,導致裂紋失穩和擴展,致使結構斷裂[2-5]。

焊接裂紋分為熱裂紋、 冷裂紋、 層狀撕裂和再熱裂紋4 類[6-7]。 冷裂紋一般指在室溫附近出現的裂紋,冷裂紋可以在焊后立即出現,有時卻要經過一段時間,如幾小時、 幾天甚至更長時間才會出現。 開始時少量出現,隨著時間的推移逐漸增長和擴展。 對于這類不是焊后立即出現的冷裂紋稱為延遲裂紋,是冷裂紋中較為常見的一種形態[8]。 本研究主要對某直縫埋弧焊管疑似焊接缺陷原因進行檢測分析。

1 試驗方案

本研究對某L415M 直縫埋弧焊管進行以下檢測: ①鋼管端部300 mm 內進行X 射線檢測。②對直縫埋弧焊管外焊縫及熱影響區進行磁粉檢測。 ③對無損檢測發現的疑似缺陷1#位置 (距管端約20 mm) 取1 個背彎試樣; 疑似缺陷2#位置(距管端約70 mm) 取1 個金相試樣; 疑似缺陷3#位置 (距管端約150 mm) 取1 個面彎試樣; 正常4#位置取面彎、 背彎各1 個,取樣位置如圖1 所示。 ④對金相檢測試樣進行能譜分析。

圖1 取樣位置示意圖

2 試驗過程及結果

2.1 X射線檢測

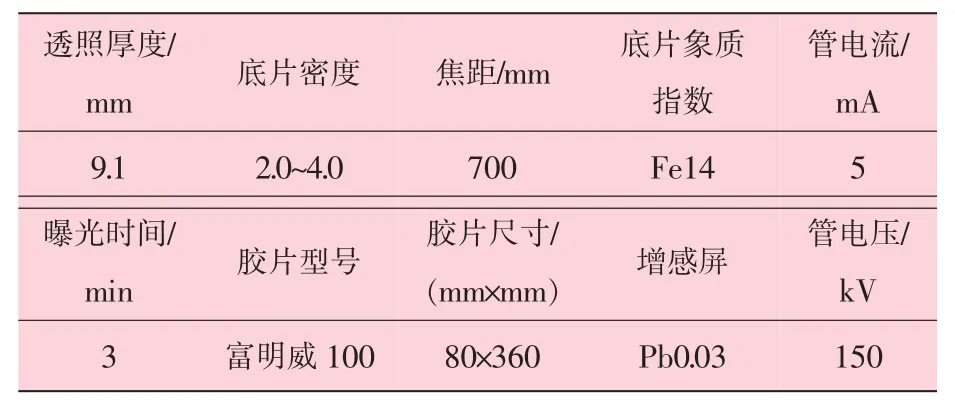

試驗設備為XT2005D 射線探傷機,采用單壁透照方式對直縫埋弧焊管管端300 mm 內進行X 射線無損檢測,依據標準ASTM E94/E94M-17,檢測條件見表1。 在中心左80 mm 處發現1 mm 圓形缺陷,該缺陷為直徑1 mm 氣孔,屬于標準范圍內。

表1 X 射線檢測條件

2.2 磁粉檢測

試驗設備為XDYY-ⅢA 磁粉探傷儀,采用磁軛法對直縫埋弧焊鋼管外焊縫及熱影響區進行磁粉無損檢測,檢測依據標準ASTM E709-15,檢測條件見表2。 檢測發現3 處縱向線性相關磁痕,分別位于1#位置、 2#位置和3#位置的外焊縫熔合線附近,縱向線性磁痕如圖2 所示。

表2 磁粉檢測條件

圖2 縱向線性磁痕

2.3 導向彎曲試驗

采用WZW-1000 彎曲試驗機,對1#位置試樣進行背彎、 3#位置試樣進行面彎、 4#位置試樣進行面彎、 背彎試驗,試驗標準為ASTM A370-17a。 試驗后試樣均未出現裂紋,彎曲試驗結果見表3。

表3 導向彎曲試驗結果

2.4 金相分析

根據無損探傷得到的結果,在疑似缺陷位置 (2#) 取金相試樣,采用 MEF4M 金相顯微鏡及圖像分析系統、 OLS 4100 激光共聚焦顯微鏡進行金相分析。 試樣外表面熱影響區附近裂紋形貌如圖3 所示,從圖3 可以看出,試樣外表面熱影響區內發現微裂紋,裂紋周圍組織未見異常,裂紋深度為0.122 mm。 焊縫、 熔合區和細晶區組織如圖4 所示。 從圖4 可以看出,焊縫區主要由AF+PF+B 粒+少量WF 組成,熔合區組織主要為B 粒,細晶區組織主要為PF+P。

2.5 能譜分析

針對金相檢測發現的試樣外表面熱影響區微裂紋,采用TESCAN VEGAⅡ掃描電鏡、 XFORD INCA350 能譜分析儀進行 SEM 檢測分析。 圖5 為2#位置試樣裂紋部位掃描電鏡照片及能譜分析結果,結果表明,裂紋內主要為Fe 元素,無雜質。

圖3 2#位置金相試樣外表面熱影響區附近裂紋形貌

圖4 2#位置試樣金相分析結果

圖5 2#位置試樣裂紋部位掃描電鏡照片及能譜分析結果

3 分析與討論

由金相、 能譜分析結果可知,試樣外表面熱影響區存在細小裂紋,裂紋周圍組織未見異常,裂紋深度為0.122 mm,裂紋內主要為Fe 元素,無雜質。 這種焊接裂紋沒有在焊后立即出現,而是在焊后幾天甚至在更長時間后才出現,裂紋位于熱影響區,屬于典型的延遲冷裂紋。 冷裂紋產生的主要原因有3 種: ①在埋弧自動焊內外焊熱循環的作用下,熱影響區生成了淬硬組織; ②焊縫中存有大量的擴散氫,且具有濃集的條件; ③焊接成型工藝不佳,導致焊接接頭承受較大的拘束應力[9-10]。

本研究中金相檢測未發現淬硬組織,能譜檢測未發現有氫,且服役環境中不存在氫,因此本試樣中的冷裂紋產生原因應是上述第3 種情況。

4 結論及建議

此鋼管焊縫熔合線附近裂紋為焊縫延遲性冷裂紋,由焊接成型工藝不佳,焊接接頭承受較大的拘束應力導致。 建議有效地減小焊接應力,同時通過調整焊縫的冷卻速度從而改善焊縫的組織,防止冷裂紋的形成。