加納特碼項目樁基工程選錘及停錘標準介紹

2020-03-19 05:49:52張志鵬李天翔李松樵

港工技術

2020年1期

張志鵬,李天翔,李松樵

(中交第四航務工程勘察設計院有限公司,廣東 廣州 510230)

引 言

在鋼管樁樁基施工過程中,沉樁錘型的選擇和停錘標準的制定起著重要作用。錘型的選擇和停錘標準的制定應根據地質、樁身結構強度、樁的承載力和錘的性能,并結合試沉樁情況確定。沉樁的停錘標準現行《港口工程樁基規范》[1]僅根據不同的地質情況給出了一般性的指導建議,而無可供實際參考的控制標準,因此有必要對沉樁的停錘標準進行研究。

本文介紹了加納特碼新建集裝箱碼頭后軌道梁鋼管樁基礎沉樁的選錘及停錘標準,通過理論公式和試沉樁確定了以貫入度控制的停錘標準,進一步用高應變動力檢測試驗和靜載荷試驗進行復核并對 ENR公式進行修正,實際應用效果良好,可供類似工程參考。

1 工程概況

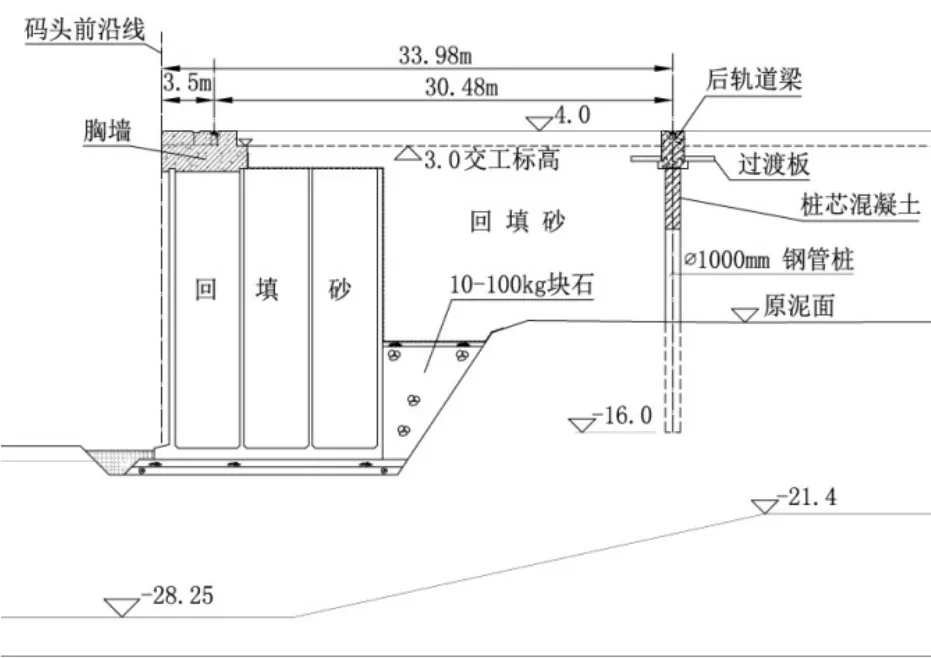

加納特碼新集裝箱碼頭項目碼頭總長1 400 m,碼頭前沿為重力式沉箱結構。后軌道梁基礎采用鋼管樁樁基結構,鋼管樁間距為4.5 m,樁徑為1 m,壁厚為20 mm,設計樁長17.6 m(樁底高程-16.0 m,樁頂高程1.6 m)。

本項目在碼頭沉箱主體結構、后方拋石棱體和土工布施工完成后,陸域回填砂到2 m左右,形成地基處理作業面,地基處理采用振沖密實法,業主要求地基處理后水上相對密實度不小于70 %,水下相對密實度不小于60 %。地基處理檢測合格后進行沉樁施工。碼頭結構典型斷面見圖1。

圖1 碼頭結構典型斷面示意

本項目沿后軌道梁原泥面在-7~-8 m高程之間,由上至下主要土層為:松散粉質細砂,密實砂礫石層,強風化片麻巖、中風化至微風化片麻巖層等。……

登錄APP查看全文

猜你喜歡

城市道橋與防洪(2022年4期)2022-07-01 06:04:12

城市道橋與防洪(2019年5期)2019-06-26 00:55:48

當代陜西(2019年8期)2019-05-09 02:22:48

動漫星空(興趣百科)(2019年3期)2019-03-07 07:23:10

中國公路(2017年11期)2017-07-31 17:56:30

廣西科技大學學報(2016年1期)2016-06-22 13:10:41

專用汽車(2016年4期)2016-03-01 04:13:43

中國艦船研究(2014年6期)2014-05-14 06:45:22

河南科技(2014年18期)2014-02-27 14:14:51

城市道橋與防洪(2014年11期)2014-02-27 07:30:34