球磨機厚大襯板澆注工藝的設計與改進

張云輝,羅 瓊

(湖南辰州礦業有限責任公司,湖南 懷化 419607)

1 高錳鋼的鑄造性能

球磨機襯板均為高錳鋼材質(ZGMn13)它的特點是凝固收縮大,散熱性差,據此,在工藝設計中鑄造收縮率取2.5%~2.7%,鑄件越長大、越應取上限。型砂與砂芯的退讓性一定要好。澆注系統采取開放式。澆注時盡可能低溫快澆。一旦凝固,要及時松砂箱。造型過程中利用冷鐵,(包括內冷鐵于外冷鐵)它既細化一次結晶,消除縮孔、縮松,又提高工藝出品率。

2 試驗產品第一爐存在的問題

2019 年9 月,我們生產球磨機襯板的生產任務開始。當第一批產品出來時,鑄造車間緊急向我們反映,發現澆口處均不同程度出現縮孔和縮松現象,也就是說澆注系統無法滿足補縮要求。經現場查驗,在設置的三個內澆口處幾乎都看到了縮孔,有些縮孔深度甚至超過了100MM,絕大多數產品收縮超出了標準范圍,合格率不到三成。

3 產生原因分析

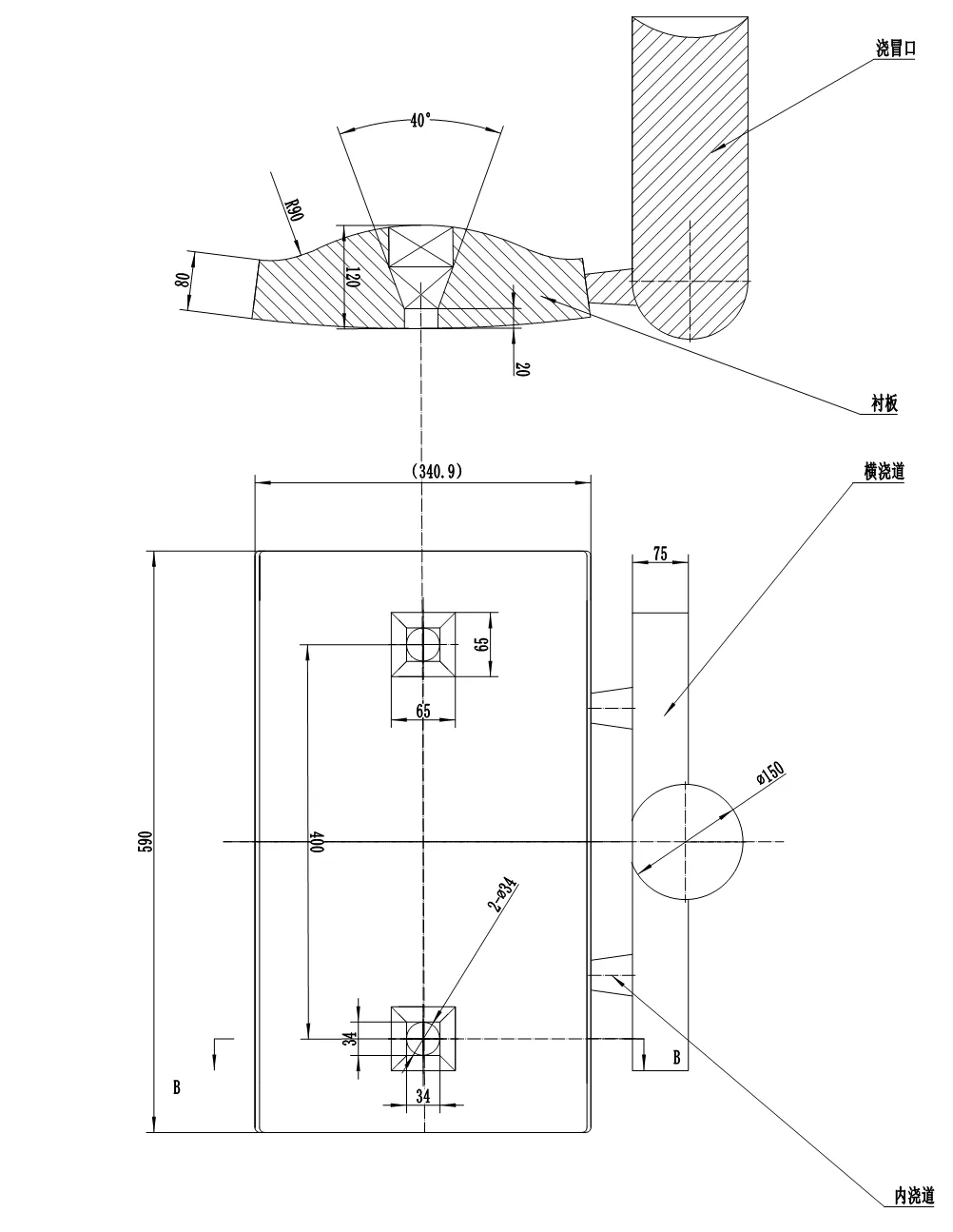

公司生產襯板有十多年的歷史,基本的造型工藝也日臻完善。但在鑄造過程中卻出現了大面積的縮孔現象,這是不正常的。我們通過對圖紙進行分析發現,襯板與我們平常的尺寸有較大的區別(厚度達到120MM),主要是襯板的厚度是平常鑄造襯板的1.5 倍以上,而我們操作員工仍然采用原來現成的澆注系統,這個澆注系統采用側面開設澆冒口,設有比較大的橫澆道,與橫澆道相連的是三個內澆道。這個系統用于我們原來生產的襯板能夠具有良好補縮作用,但對于加厚型襯板,補縮能力達不到要求。根據補縮理論,冒口直徑要達到熱節圓的1.5 至1.8 倍左右才能有效補縮。而這種襯板厚度為120MM,冒口直徑應該不小于180MM,而原來的冒口直徑僅為120MM,所以關鍵是冒口直徑過小,冒口補縮能力不夠,而橫澆道面積過大過厚間接減少了補縮能力,這是導致產生補縮能力不夠的根本原因!

4 澆注系統改進方案

基于我們的分析,技術組的成員共提出三澆注系統方案:

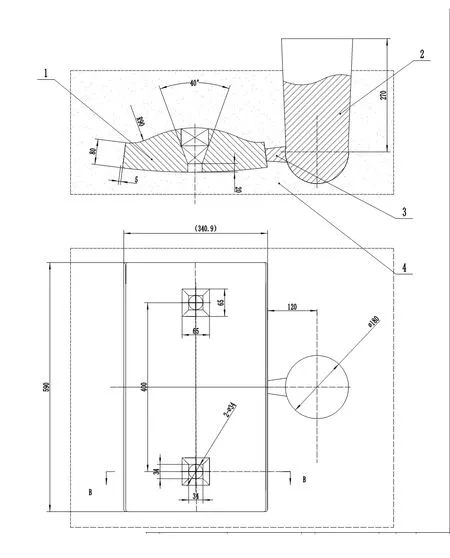

方案一:采用澆冒口一體化設計,改變位置,放置在襯板的端面,取消橫澆道,只采用一個較大的內澆道,內澆口位置正對中間最高處,冒口加大至直徑180MM,高度為320MM(見附2 方案圖)。

此方案分析:造型相對簡單,基本能滿足補縮要求,但存在可能的缺陷是鋼水流入型腔中后直接沖泥芯,產生沖砂現象,補縮過程中也可能在兩螺孔之間(也是最厚部位)產生縮孔。

方案二:采用澆冒口一體化設計,改變位置,放置在襯板的端面,設置橫澆道,為了避免直接沖芯,并且保證鋼液能夠有效補縮兩在兩螺孔之間厚大部位,采用兩個內澆道,位置分別錯開中心60MM 左右冒口加大至直徑180MM,高度為320MM(見附3方案圖)。

此方案分析:造型比第一種復雜,基本能滿足補縮要求,并且避免了鋼水直接沖泥芯,產生沖砂現象,兩螺孔之間補縮能夠得到補充。但對于中間縮松的可能性存有疑慮。

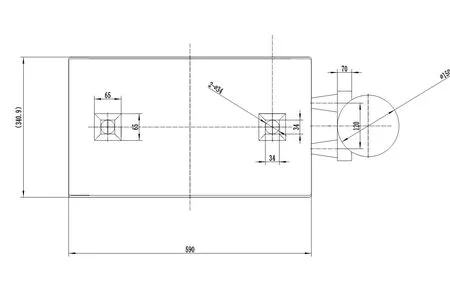

方案三:采用澆冒口一體化設計,不改變位置,取消橫澆道(橫澆道會消耗一部分鋼水),只采用一個大一點內澆道(內澆道越多,產生風險性越大),冒口加大至直徑180MM,高度為320MM(見附4 方案圖)。

此方案分析:造型也相對簡單,能滿足補縮要求,并且避免了鋼水直接沖泥芯,產生沖砂現象,由于鋼水運行距離近,補縮效果應該問題不大,兩螺孔之間補縮就不再是問題。

根據這三種方案,我們綜合了各種可能性,但具體是什么樣的情況,還得用實踐來證明。我們要求造型工分別按三種方案做四塊進行試驗以檢驗其最終結果,確定最佳方案。

5 結果比較

第一種方案澆口處縮孔不明顯,但通過破壞性試驗發現兩孔之間均有不同程度的縮孔或縮松,證明在液流過程中產生了沖砂現象并且中間厚大部分鋼水不能及時補縮,難以滿足質量要求。(合格一塊)第二種方案澆口處縮孔也不明顯,但通過破壞性試驗發現兩孔之間仍有不同程度的縮孔或縮松,證明兩螺孔砂芯阻礙鋼水收縮,厚大部分鋼水補縮仍有一定困難,(情況比第一種方案要好)難以滿足質量要求(合格兩塊)。

第三種方案澆口處縮孔也不明顯,(僅有一處有不到5毫米的縮孔孔,達到檢驗標準)。通過破壞性試驗發現中間以及澆口位置內部沒有縮孔,證明澆注系統能夠滿足補縮要求(全部合格)。

后來我們采用第三種方法進行改進,要求操作人員按照“高溫熔煉、低溫澆注,快速澆注”的要求進行精細操作,同時將冒口頸改成圓形,使其更加容易補縮,提高了工藝出口率和產品合格率。

6 分析與結論

(1)澆注系統的設計關系到產品質量穩定和出品率,不能掉以輕心。

(2)澆注系統一定要針對具體的產品進行設計,不能千篇一律,生搬硬套,否則就會出現產品質量問題。

(3)對于理論補縮的計算只是提供一種基本依據,是必要條件,不是充分條件。對于新產品必須在理論的基礎上,考慮具體產品進行設計并通過實踐證明才能形成合理的工藝。

(4)鑄造高錳鋼襯板采用澆冒一體化設計是可行的,設計原則中熱節理論是正確的(要按熱節圓直徑的1.5 倍以上來設計冒口徑)。附:鑄造工藝方案圖1.2.3.4。

圖1 原工藝方案圖

第一種工藝方案:

圖2 澆筑改進方法一

第二種方案工藝圖:

圖3 澆筑改進方法二

第三種工藝方案圖:

圖4 澆筑改進方法三