型面網格在汽車覆蓋件拉伸模中的應用研究

蔣 松,喻 航,祝 云

四川成飛集成科技股份有限公司(四川成都 610091)

1 引言

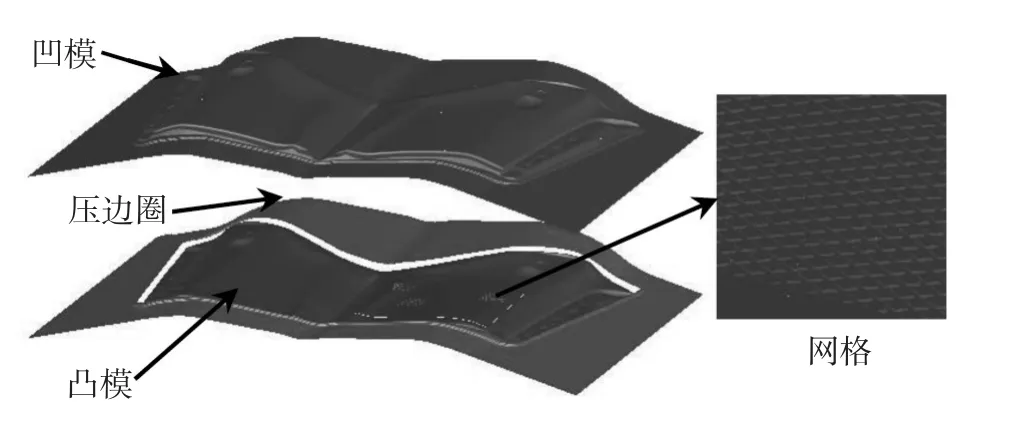

外觀件的表面品質是整車噴漆的外觀質量的重要影響因素,制件的表面缺陷會引起光影的嚴重扭曲,造成整車外觀品質的下降。同時,沖壓件的表面缺陷會造成返工、返修等,增加生產成本[1~5]。汽車覆蓋件的生產通常經過多道工序生產完成,其中拉伸工序是決定外板表面品質的重要環節。在覆蓋件的生產過程中,經常由于板料鍍鋅脫落、灰塵、油污、排氣等問題造成面品缺陷。為了解決批量生產過程中的上述問題,除了傳統的生產環境潔凈度控制、優化通氣孔排布等技術手段外,從提高模具對生產環境潔凈度的耐受程度角度產生了一種新的技術手段,即在外板件適當位置的凸模型面區域加工橫豎交叉的網格,如圖1所示。

2 型面網格技術應用現狀

目前部分國內、外主機廠對型面網格技術有所應用,但對網格參數的研究方面資料較少。同時,對網格可以應用的型面特征(可以應用的制件類型、應用部位)等處于探索應用階段。因此,對網格參數的優化研究對型面網格技術成功應用及推廣顯得尤為重要。

圖1 型面網格

3 參數研究

3.1 實驗設計

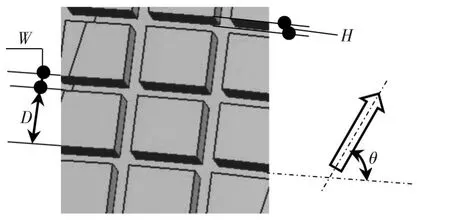

根據拉伸模成形的生產特點,將型面網格的幾何參數歸納為網格寬度W,網格間距D,網格方向θ,網格深度H,參數含義如圖2所示。其中,網格寬度W、網格間距D及網格方向θ等影響拉伸成形后制件表面品質。

圖2 網格參數示意圖

模具型面加工網格后對制件表面品質的影響可以用成形有限元分析結果的型面與板料的接觸壓強的變化來衡量。綜合考慮研究效率及因素水平變化的覆蓋情況,采用正交試驗方法研究網格參數對接觸壓強的變化影響情況,設計正交試驗:正交試驗因素及水平如表1所示,正交試驗L4(2,3)如表2所示。

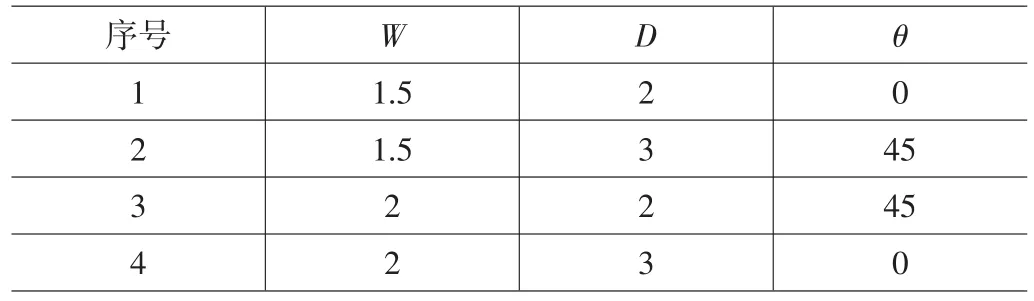

表1 正交試驗因素與水平

表2 正交試驗設計

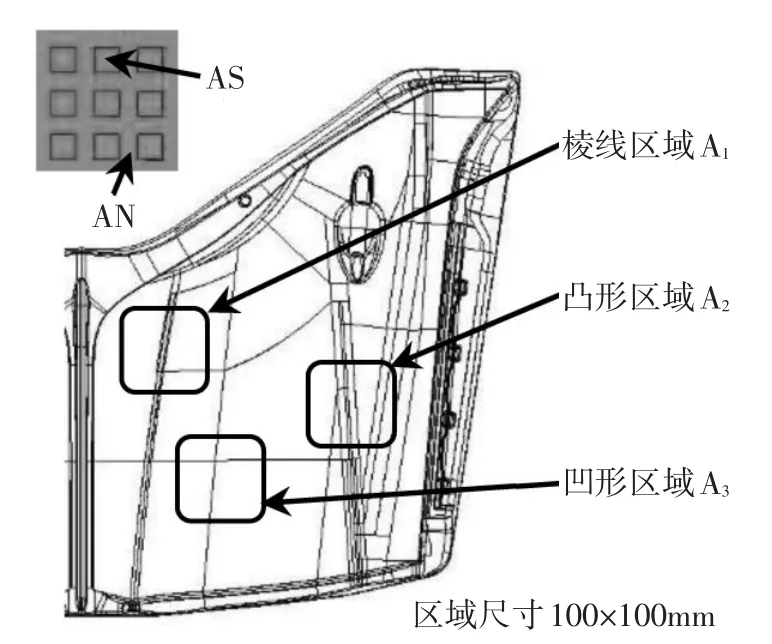

圖3 研究對象及區域

以某車型的后門外板拉伸成形過程為研究對象,為了減小建模及計算規模確定研究區域如圖3所示。其中在凸模型面不設置網格的情況下區域A1、A2、A3的接觸壓強絕對值分別在5MPa、1MPa、0.1MPa級別;網格范圍覆蓋凸模型面的棱線、凹形、凸形區域。制件材料H220BD,料0.65mm,壓邊力1,800kN,工具設置如圖4所示。

圖4 工具設置

3.2 結果分析

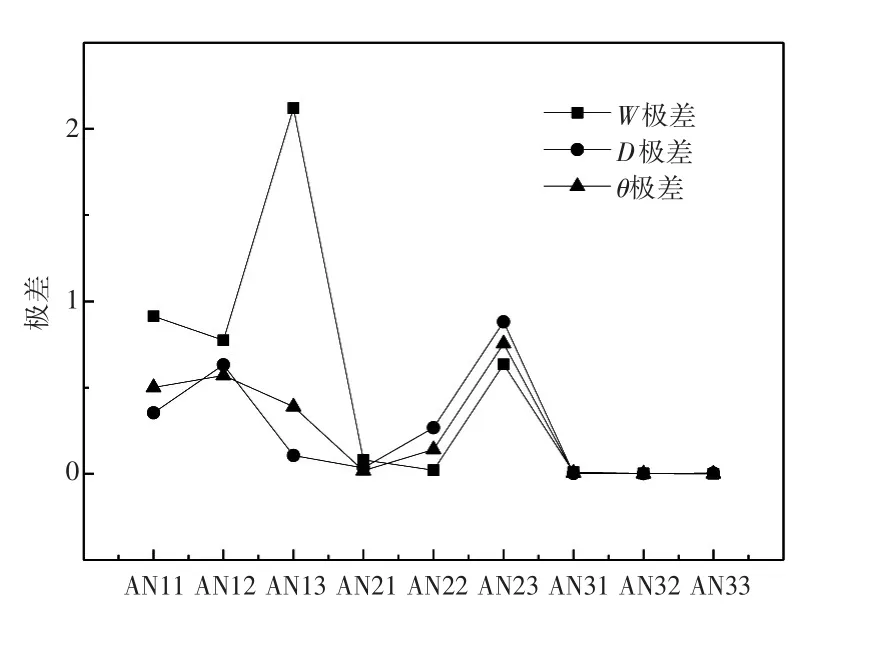

接觸壓強分析結果如圖5所示,在網格凸臺區域取點AS,網格凹槽區域取點AN,接觸壓強變化曲線如圖6所示,試驗區域內接觸壓強在全型面情況下接觸壓強大的部位變化較為明顯,接觸壓強小的部位變化不明顯;對AS、AN取點的結果進行直觀分析如圖7、圖8所示,對于制件不同位置接觸壓強的值的影響,網格寬度、網格間距、網格方向體現了不同的影響順序,沒有明顯的影響程度顯著性順序。

圖5 接觸壓強分析結果

圖6 接觸壓強變化曲線

圖7 AS區域極差分布

圖8 AN區域極差分布

3.3 網格寬度對接觸壓強影響

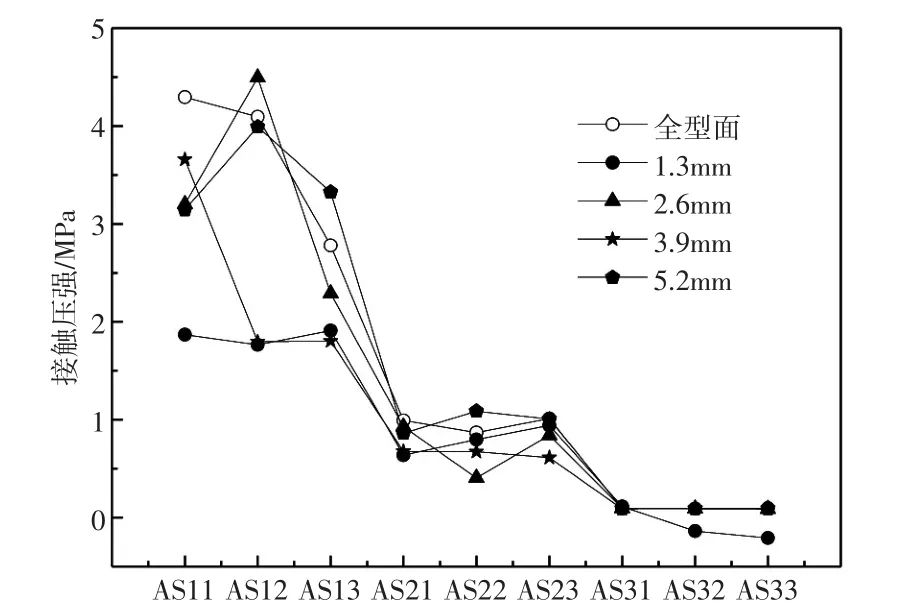

為實現試驗目的,固定以下參數:網格間距D=4mm,θ=0°;網格寬度W分別為:1.3mm、2.6mm、3.9mm、5.2mm。接觸壓強分析結果如圖9所示,在網格凸臺區域取點AS,網格凹槽區域取點AN,接觸壓強變化曲線如圖10、圖11所示。試驗區域內接觸壓強在全型面情況下接觸壓強大的部位變化較為明顯,接觸壓強小的部位變化不明顯;接觸壓強的變化與網格寬度的變化無明顯規律,但隨著全型面情況下接觸壓強的變大變化的幅度逐漸增大。

圖9 接觸壓強分析結果

圖10 AS區域接觸壓強變化曲線

圖11 AN區域接觸壓強變化曲線

4 結論

(1)對于制件不同位置接觸壓強的影響:網格寬度、網格間距、網格方向體現了不同的影響順序,沒有明顯的影響程度顯著性順序。

(2)接觸壓強的變化與網格寬度的變化無明顯規律,但隨著全型面情況下接觸壓強的變大變化的幅度逐漸增大。

為了研究網格對提高模具型面灰塵、脫辛、油污等的容忍程度及對制件成形后型面面品的影響,需要進一步研究不同料厚、不同材質、不同網格參數情況下網格對接觸壓強的影響情況,確定不影響制件型面質量的網格參數值域及網格適用的型面范圍。