基于AMESim的閥芯回轉式液壓激振器的動態特性研究

(江西理工大學機電工程學院, 江西贛州 341000)

引言

激振器是一種附加在某些機械和設備上產生激勵力的部件,常應用在巖石破碎、道路橋梁、航空航天等領域[1]。液壓激振器是液壓激振技術應用的關鍵元件,以滑閥控制和轉閥控制的液壓激振器最具有代表性。隨著現代科技的發展需要,研制出高效率、高頻率、高負載的激振器具有重要意義[2]。

龔國芳等[3-4]提出一種不同開口形狀的閥芯旋轉式激振器,對振動波形理論分析和實驗研究得到了閥芯旋轉過程中的液動力分析和補償措施。阮鍵等[5-7]研發出新型2D閥控液壓激振器,通過閥芯軸向運動改變過流面積,實現對頻率和振幅的調節。郝建功等[8]發明了一種新型閥芯旋轉式電液激振器,利用閥芯的旋轉運動,使得液壓缸的無桿腔的壓力在高壓與零之間不斷變化,從而實現活塞桿的往復運動。趙國強等[9]提出一種旋轉式激振閥,設計了三種不同閥口,對不同閥口流場進行動態模擬及實驗研究,為激振閥閥口優化提供了理論基礎。

本研究設計了一種新型閥芯回轉式液壓激振器,利用電機帶動閥芯旋轉,具有更好的調節工作頻率的能力;負載對激振效果影響較小,能實現高負載作業。通過對激振器結構及激振過程進行相關介紹,建立液壓激振器系統的數學模型;對閥控缸系統進行AMESim仿真分析,得到激振器的動態特性曲線。

1 液壓激振器結構

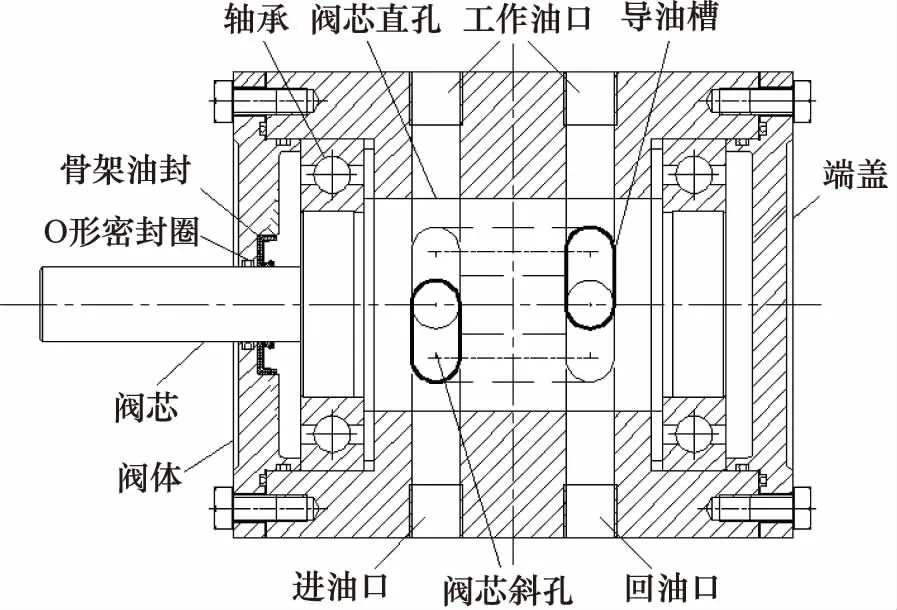

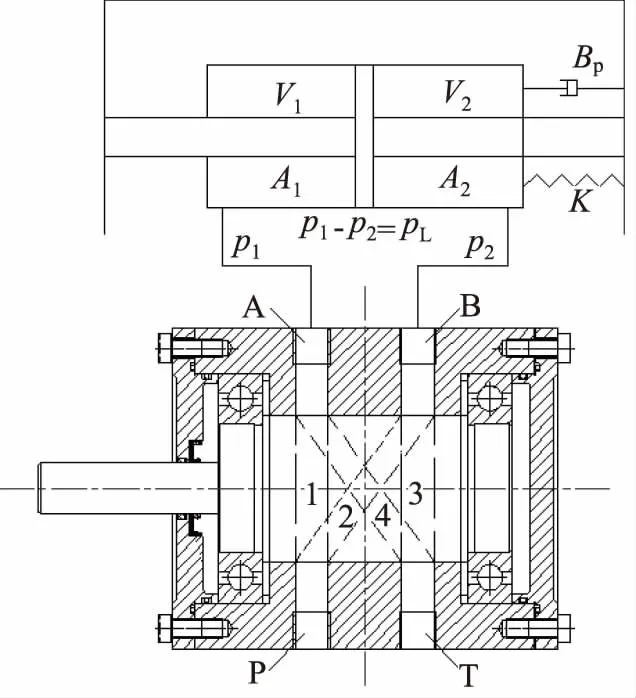

本研究提出的閥芯回轉式液壓激振器結構如圖1所示,主要由閥芯、閥體、軸承、端蓋、密封圈等組成。閥芯沿著徑向方向開有2個直孔閥口與2個斜孔閥口,四孔不相交,四孔所處的平面為一個平行狀態,每一個相鄰油口之間的角度為90°,且閥體縱截面上開有與閥芯相匹配的油口,保證了油液的通斷與切換。閥芯旋轉由伺服電機帶動,通過調節電機的轉速來控制閥芯的轉速。

圖1 閥芯回轉式液壓激振器結構示意圖

液壓激振器工作原理如圖2所示。標記閥芯的直孔閥口為閥口I、閥口Ⅱ;斜孔閥口為閥口III、閥口IV。當閥芯直孔起作用時,液壓油依次流入油口P、閥口I及連接液壓缸的油口A,最后通過高壓油管進入液壓缸的左腔,此時左腔壓力大于右腔,油壓作用于A1的活塞面,通過活塞推動負載向右運動。同時右腔油液由于受到活塞運動的作用,依次經過油口B、閥口Ⅱ和回油口T流入油箱。當斜孔起作用時,高壓油液由油口P進入,流入閥口III通過連接液壓缸的油口B進入到液壓缸右腔,右腔壓力大于左腔壓力,壓力作用于A2活塞面,推動活塞帶動負載向左移動。左腔高壓油受到活塞作用,通過油管依次從油口A、閥口IV、出油口T流入油箱。利用這種連接方式,閥芯每旋轉180°液壓缸左腔和右腔進出壓力油完成一次交替變換,閥芯旋轉驅動活塞來回往復運動。

圖2 閥芯回轉式液壓激振器

2 液壓激振器的數學模型

2.1 閥口面積的數學模型

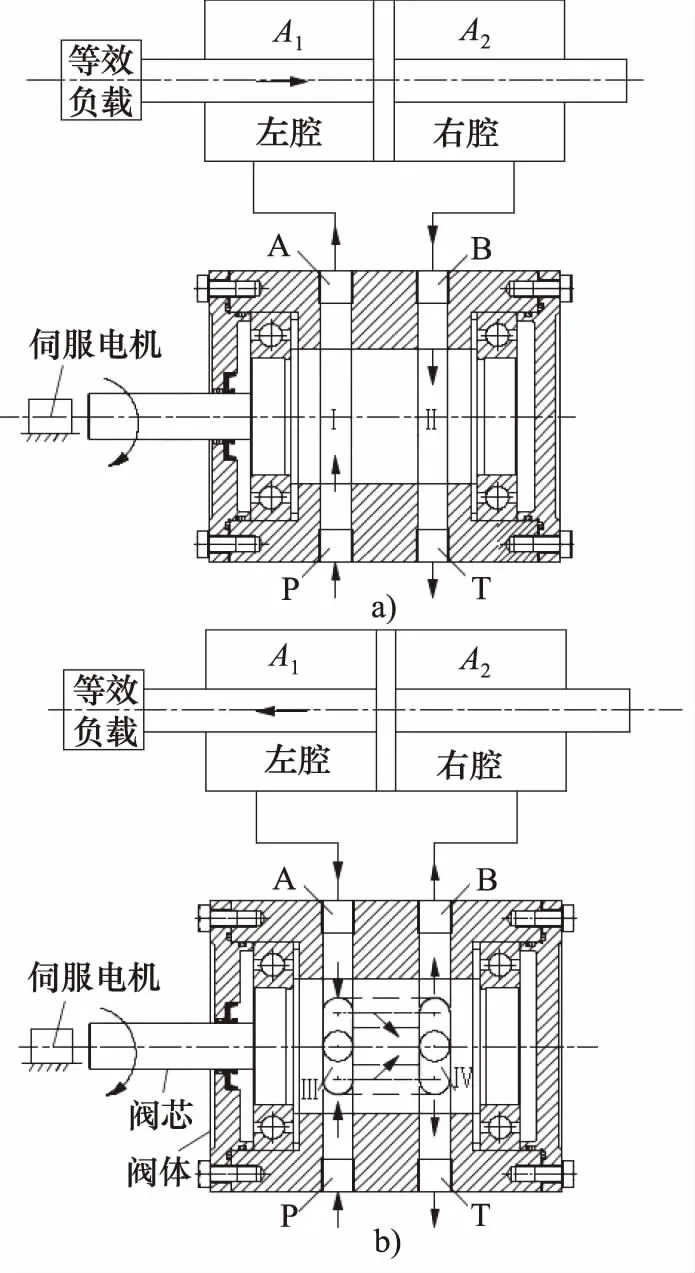

轉閥的閥口面積示意圖如圖3所示,當轉閥高速旋轉時,閥芯溝槽與閥體溝槽配合會形成一個重合部分,該重合區域面積為閥口開度面積。對于圖3b的轉閥過流面積模型,其中實線代表閥體的過流面,虛線為可動區域代表閥芯過流面,陰影部分為閥芯旋轉角位移為Rθ時的過流面積,其面積的計算公式為式(1):

(1)

b=Rα

(2)

式中,R—— 轉閥閥芯的半徑

α—— 閥芯開口的最大角度

θ—— 閥芯角位移

圖3 轉閥節流面過流面積模型

將式(2)帶入式(1)得式(3)。當轉閥在正常工作時,對任意閥口處于流通狀態時,有4個閥口處于通油狀態,所以其閥口過流面積理論計算公式為式(3):

(3)

2.2 轉閥的工作頻率

通過分析可知,閥芯由電機帶動做連續旋轉時,隨著閥芯高速旋轉,直孔與斜孔不斷交替切換,進而實現往復換向運動。其工作頻率計算見式(4):

(4)

式中,m—— 閥芯與閥體的導通次數

n—— 電機轉速,r/min

由式(4)可知,工作頻率與電機轉速n和閥口單個周期導通的次數m有關。本研究所述的伺服閥在閥口數量上是定值,工作頻率可以通過電機轉速來改變。與傳統的伺服閥比,有更好的調節工作頻率的能力,并且可以保證較大的推力特性。

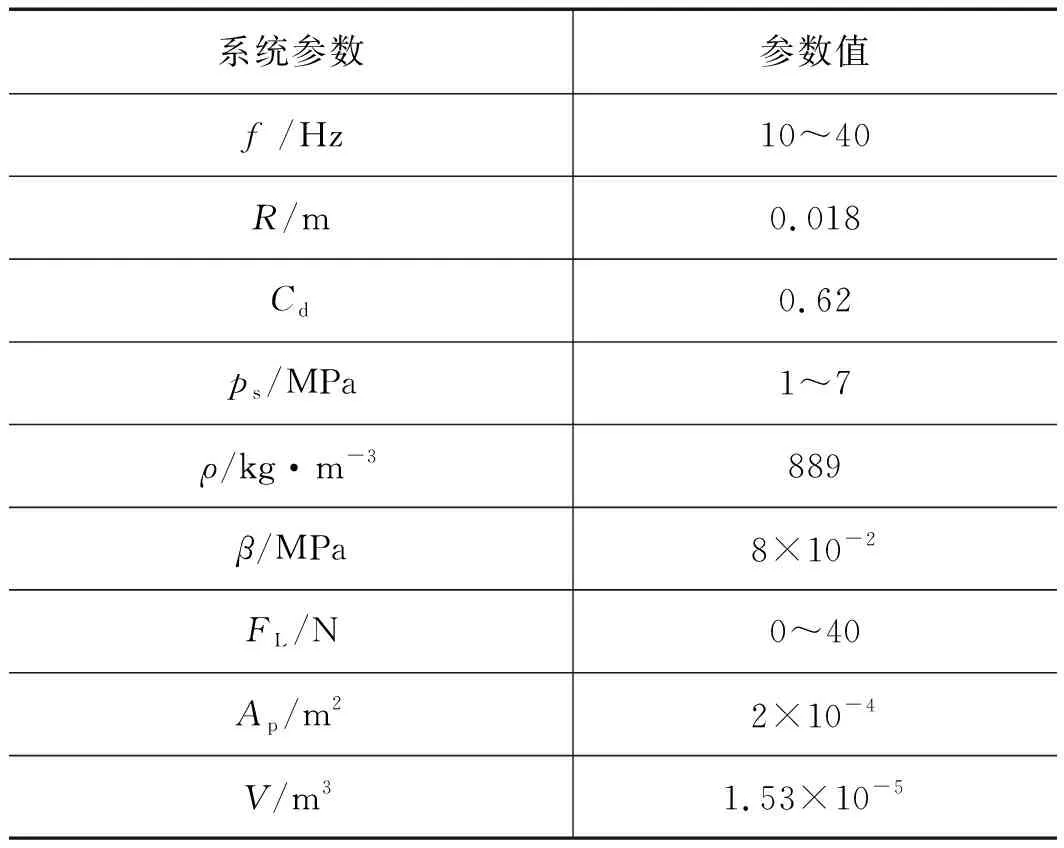

2.3 激振系統等效液壓橋梁

根據閥芯回轉式液壓激振器工作原理,將閥芯控制液壓缸組合建立等效液壓橋路如圖4所示。在求解方程的過程中進行適當的簡化,給出如下假設:液壓油為理想液體,只考慮穩定的工況下,彈性模量不變,溫度不隨工作狀況改變,液壓缸2端不存在壓差。液壓缸兩腔的壓力分別為p1和p2。那么壓降pL與pS計算公式分別為式(5)、式(6):

p1-p2=pL

(5)

p1+p2=pS

(6)

圖4 激振系統等效液壓橋路

在直孔作用時,即油口P和油口A聯通,油口B和油口T聯通時伺服閥的流量方程為式(7);當斜孔作用時,即油口P和油口B聯通,油口A和油口T聯通時伺服閥的流量方程為式(8)。

(7)

(8)

式中,Q1,Q2,Q3,Q4—— 依次為對應的4個閥口的流量

Cd—— 流量系數

Ai—— 分別對應的4個閥口面積

ρ—— 液壓油密度

假定液壓缸內部沒有泄漏,則液壓缸流量連續性方程為式(9),動力學方程為式(10):

(9)

(10)

式中,β—— 液壓缸中液體的體積彈性模量

V—— 液壓缸兩腔的總體積

m—— 活塞與負載的總質量

Bp—— 黏性阻尼系數

K—— 負載彈性剛度

FL—— 負載力

yp—— 活塞的位移

Ap—— 活塞的面積

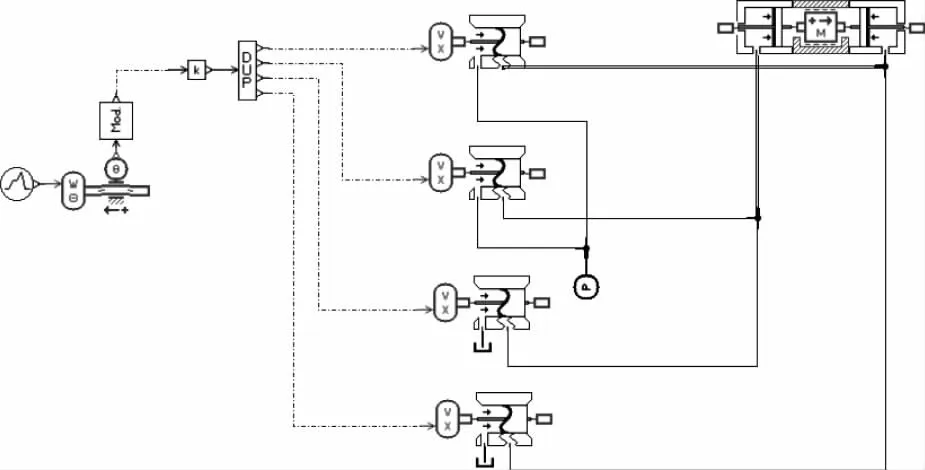

3 AMESim模型的建立

根據上述液壓激振器的結構、工作原理及系統的數學模型,建立仿真模型。在AMESim中利用功能一樣的滑閥替代[10-11],將轉閥的閥口面積變化規律替換為滑閥閥口面積的變化規律[12],模型如圖5所示,仿真參數如表1所示。

圖5 系統的AMESim模型

表1 AMESim仿真參數

系統參數參數值f /Hz10~40R/m0.018Cd0.62ps/MPa1~7ρ/kg·m-3889β/MPa8×10-2FL/N0~40Ap/m22×10-4V/m31.53×10-5

4 仿真結果與分析

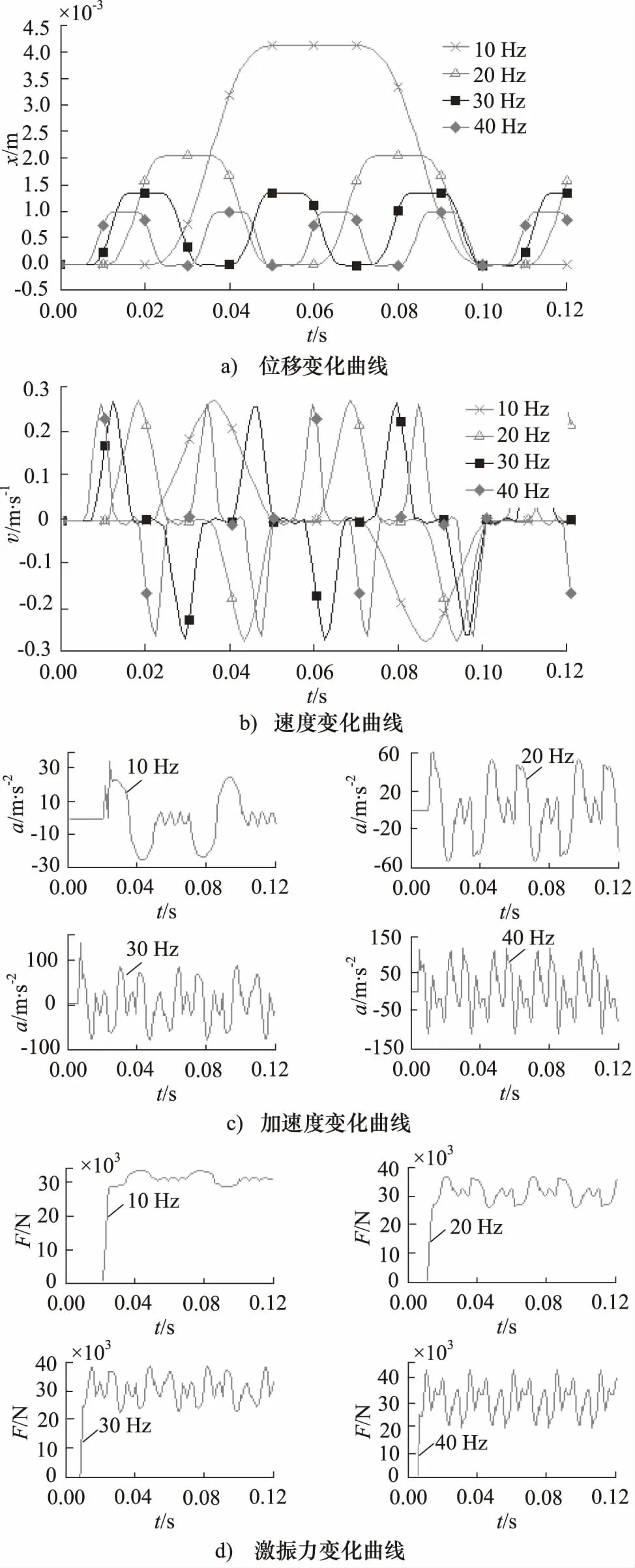

通過仿真得到閥芯回轉式液壓激振器在供油壓力為2 MPa,負載質量為200 kg,閥芯轉速分別為600, 1200, 1800, 2400 r/min,即頻率為10, 20, 30, 40 Hz時液壓缸活塞輸出的位移、速度、加速度以及激振力曲線,分別如圖6a~圖6d所示。

由圖6a可知,液壓缸活塞位移變化曲線呈梯形脈沖變化。當供油壓力一定時,其位移峰值隨著閥芯轉速的增大而降低,但是同等時間內的激振次數增多。產生的原因是因為轉速增大,閥芯與閥體導通的次數增多,閥口配合的時間減小,從閥口流入的流量減小,進而導致活塞位移峰值降低,激振頻率增大。由圖6b可知,當系統供油壓力恒定時,隨著轉速的增大, 速度增量增大,但速度峰值基本保持一致,約為0.26 m/s。因閥口面積一致,速度峰值是由閥口全開時的流量大小決定,所以峰值不隨轉速增減發生變化。由圖6c和圖6d可知,當供油壓力一定時,其加速度和激振力的峰值均隨著閥芯轉速的增大而增大。加速度變化曲線波動比較明顯,當頻率為40 Hz時,加速度峰值可達115 m/s2。當頻率增大激振力出現越快,在頻率越低時出現越慢;在頻率為40 Hz時候激振力達到最大值約為42.5 kN。

圖6 閥芯轉速對系統動態特性影響曲線

圖7 不同油壓對系統動態特性影響曲線

圖7為閥芯回轉式液壓激振器在工作頻率為20 Hz、負載質量為200 kg的工況下,供油壓力分別為2~5 MPa時,對液壓缸活塞的位移、速度、加速度、激振力的影響曲線。

由圖7a可知,在閥芯工作頻率恒定時,供油壓力由2 MPa增大到5 MPa時,位移峰值從2.04 mm增大到3.24 mm。因壓力升高,其轉閥閥口的壓降現象增大,通過閥口的流量增多,進而位移峰值增大。由圖7b可知,液壓缸活塞的速度隨著供油壓力的增大而增大,曲線呈現疊峰現象。供油壓力從2 MPa增大到5 MPa 時,其速度峰值增長迅速,由0.27 m/s增至0.434 m/s。由圖7c可知,加速度隨著供油壓力的增大而增大。在初始時刻,不同供油壓力下其加速度均出現了波動情況,隨之趨于穩定狀態,加速度曲線存在明顯的“雙峰”現象,壓力為5 MPa的工況下,出現最大加速度79.5 m/s2。由圖7d可知,激振力隨供油壓力增大而增大,在供油壓力為5 MPa時達到最大值86 kN。

由以上分析可知,液壓缸活塞的位移、速度、加速度、激振力與供油壓力呈現正相關性。同時閥腔內的負壓區域也會增多,容易引發噪聲和氣穴現象,進而影響工作性能。因此,在實際工作當中,對壓力的選擇應充分考慮各種因素,以選擇最合適的壓力,得到最好的效果。

圖8為閥芯回轉式液壓激振器在工作頻率為20 Hz、系統供油壓力為4 MPa的工況下,不同負載質量對液壓缸活塞的位移、速度、加速度和激振力的影響曲線。隨著負載質量的增大,活塞的位移、速度、加速度、激振力的峰值均發生變化,但變化量不明顯,故對曲線圖進行局部放大,各項峰值數據如表2所示。

表2 不同負載質量下各變量的峰值

由圖8a和圖8b可知,負載質量由400 kg增至1000 kg時,位移峰值和速度峰值均減小。位移峰值由2.87 mm減小到2.73 mm,速度峰值由0.38 m/s減小到0.35 m/s。總體減小幅度較小,且趨勢相同。由圖8c和圖8d可知,負載質量增大對應加速度峰值和激振力峰值均隨之增大。加速度峰值由75 m/s2增大到86.8 m/s2,激振力峰值從75 kN增大到105 kN。加速度曲線存在“雙峰”現象,并且在初始位置同樣發生了加速度突然增大的情況。因在電機剛啟動帶動閥芯旋轉時,由于負載效應,會產生一定的壓力波動,這種波動會增加液壓激振系統的不穩定性。

圖8 不同負載質量對系統動態特性影響曲線

5 結論

從整個閥控缸系統的角度出發,對閥芯回轉式液壓激振器的動態特性進行分析,通過對轉閥的結構研究、數學模型的建立及AMESim仿真結果分析,得到閥芯頻率、供油壓力以及負載質量對其激振性能的影響。結果表明:

(1) 提高閥芯的轉速,振幅幅值隨之減小但同時間內激振次數增加,對速度的峰值影響較小,加速度和激振力隨之增大;

(2) 液壓缸供油壓力的提升,對振幅幅值、速度、加速度和激振力均起到增大作用;

(3) 壓差、頻率一定的工況下,隨著負載質量的增加,其振幅峰值和速度隨之減小,加速度和激振力隨之增大,但激振過程整體變化不明顯。此液壓激振器負載質量對激振效果影響較小,為完成高負載作業提供理論指導。