氣調(diào)保鮮液氮充注沉浸式汽化器工作特性研究

郭嘉明 任俊杰 曾志雄 李 斌 沈 昊 呂恩利

(1.華南農(nóng)業(yè)大學南方農(nóng)業(yè)機械與裝備關(guān)鍵技術(shù)教育部重點實驗室, 廣州 510642; 2.華南農(nóng)業(yè)大學工程學院, 廣州 510642)

0 引言

氣調(diào)保鮮技術(shù)通過控制儲運環(huán)境的氣體成分,降低果蔬呼吸強度,從而延長其保鮮期。國外采用的氣調(diào)方式,如制氮機制氮氣氣調(diào)、制臭氧氣調(diào)和果蔬呼吸自調(diào)等氣調(diào)方式普遍存在氣調(diào)速率低或成本高等問題。而液氮充注氣調(diào)方式具有氣調(diào)效率高和成本低等優(yōu)點。在液氮充注氣調(diào)中,液氮的溫度為-196℃,若直接將液氮注入箱體,會對箱體中的果蔬造成低溫傷害。因此,需要先通過汽化器對液氮進行汽化升溫之后再注入箱體[1-6]。文獻[7]對低溫貯罐自增壓汽化器進行了設(shè)計計算。文獻[8-9]對空浴式汽化器的傳熱、結(jié)霧和結(jié)霜特性進行了研究。文獻[10]通過理論結(jié)合試驗研究的方式初步建立了在豎直通道內(nèi)液氮流動沸騰適用的理論模型,并對該模型進行了完善和擴充,使之能夠有效預測豎直通道內(nèi)低溫液體流動沸騰中的傳熱系數(shù)等參數(shù)。文獻[11-14]針對在汽化器的表面形成的霜層,研究了其結(jié)霜的機理和傳熱的熱阻。目前國內(nèi)外對液氮充注汽化器的相關(guān)研究較少。開展液氮充注沉浸式汽化器的研究具有重要意義。

本文結(jié)合氣調(diào)保鮮運輸需求,建立液氮充注沉浸式汽化器的出口溫度預測模型,并研究該汽化器在不同盤管長度、不同蓄冷劑類型和不同液氮流量下的工作特性,為氣調(diào)保鮮運輸裝備的進一步設(shè)計提供參考。

1 沉浸式汽化器試驗平臺

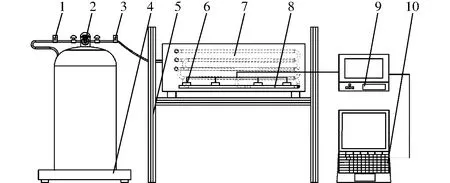

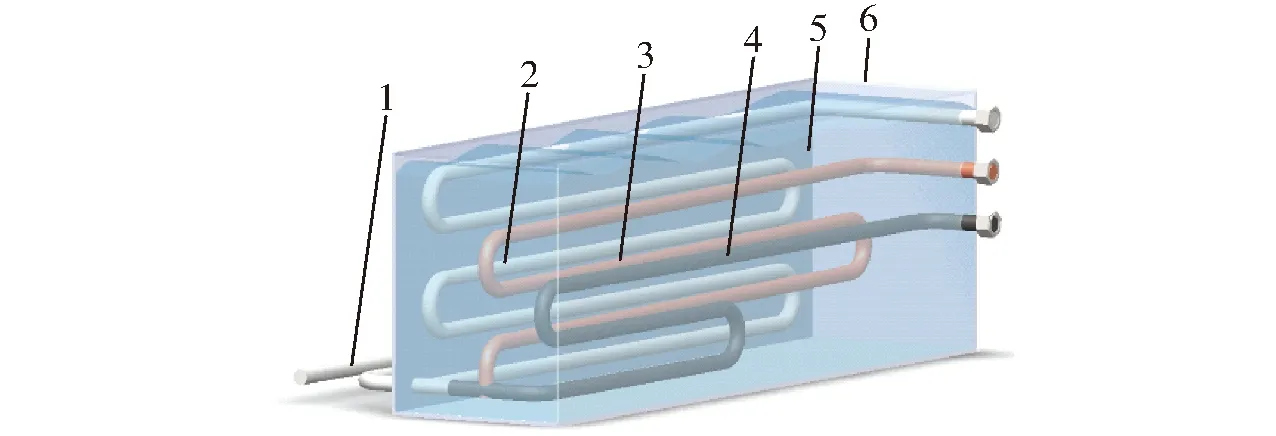

試驗平臺如圖1所示,平臺支架由鋁合金材料搭建而成。液氮充注沉浸式汽化器如圖2所示,主要由盤管、蓄冷劑、出氣橫管和箱體組成。汽化器的結(jié)構(gòu)參數(shù):箱體尺寸(長×寬×高)為600 mm×200 mm×150 mm,其材料為鑄鐵。盤管材料為紫銅管,其外直徑d0為12 mm,內(nèi)直徑di為10 mm,單根管長為1 000、2 000、3 000 mm,總管數(shù)為3根,分別記作L1、L2、L3。出氣橫管長500 m,均勻開有4個同向小孔(直徑3 mm)[15]。

沉浸式汽化器橫管小孔處溫度和蓄冷劑溫度均采用4個PT100溫度傳感器(WZP-PT100型、精度為±0.1℃、測量范圍為-200~500℃),采用無紙記錄儀(SIN-R9600型、精度為2%、杭州聯(lián)測自動化技術(shù)有限公司)記錄各傳感器的數(shù)值(記錄頻率是1次/min),同時儲存于計算機。液氮罐(YDZ-100型,最大出液壓力為0.09 MPa,出液電磁閥使罐內(nèi)出液壓力迅速達到并穩(wěn)定在0.09 MPa,容積為100 L)增壓電磁閥實現(xiàn)液氮充注。數(shù)字電子秤(XK3190-A6型,精確度等級3級,上海耀華稱重系統(tǒng)有限公司)記錄液氮的消減量[16]。蓄冷劑材料包括水(潛熱為335 J/g,密度為0.998 g/cm3)和相變蓄冷劑(潛熱為403 J/g,密度為0.912 g/cm3)。

圖1 液氮充注沉浸式汽化器試驗平臺Fig.1 Test platform of liquid nitrogen injection heat exchanger1.增壓電磁閥 2.液氮罐 3.出液電磁閥 4.數(shù)字電子秤 5.鋁型材 6.PT100溫度傳感器 7.箱體 8.出氣橫管 9.無紙記錄儀 10.計算機

圖2 液氮充注沉浸式汽化器Fig.2 Liquid nitrogen injection heat exchanger1.出氣橫管 2.盤管L3 3.盤管L2 4.盤管L1 5.蓄冷劑 6.箱體

2 沉浸式汽化器出口溫度模型

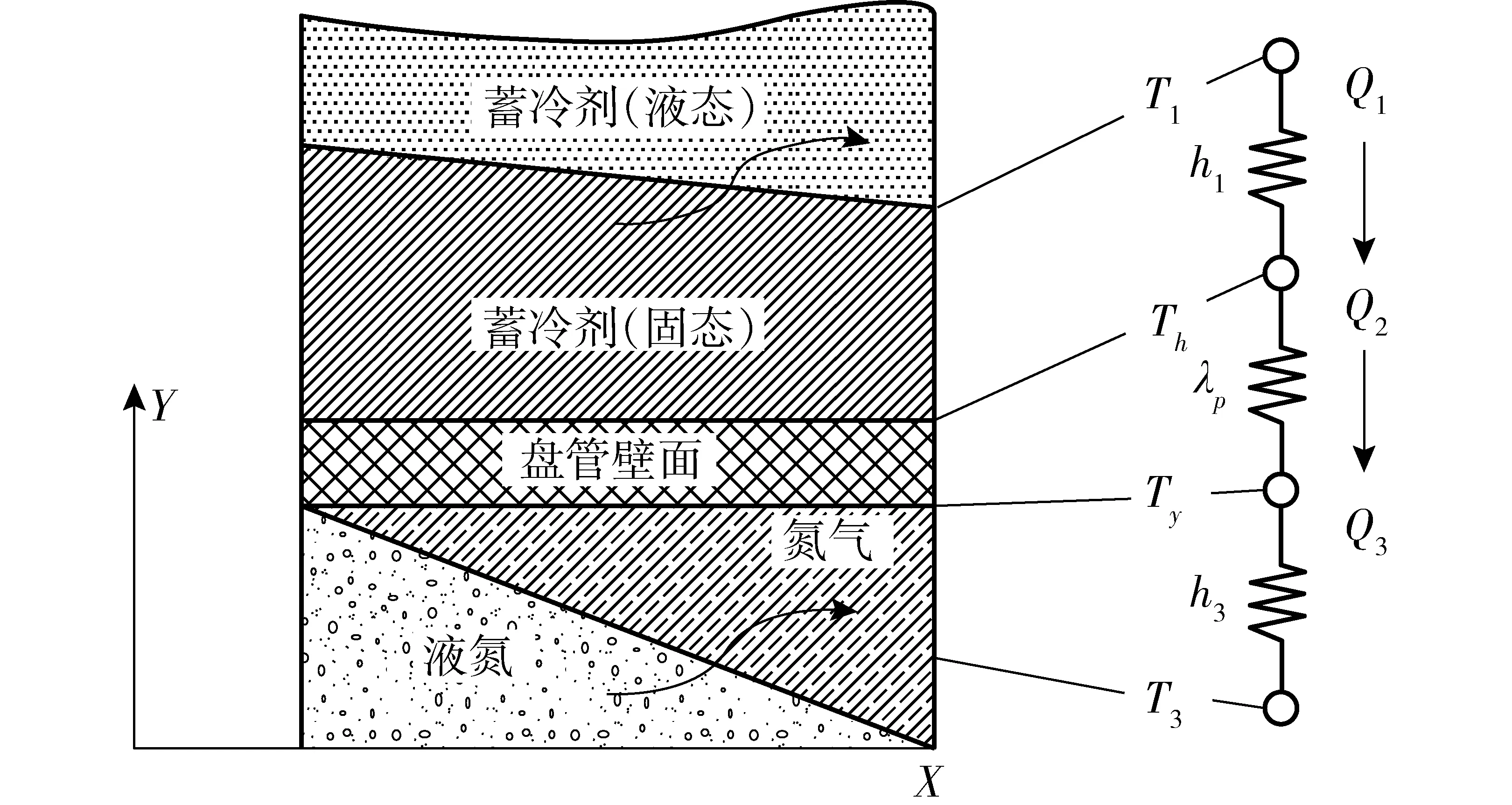

在沉浸式汽化器中,其出口溫度為其換熱性能的主要評價標準[17]。而其主要的換熱元件為盤管,根據(jù)所設(shè)計盤管的規(guī)格及長度獲取汽化器的傳熱特性。將盤管取其中一段(長度L=0.01 m)進行分析,如圖3所示[18]。

圖3 沉浸式汽化器傳熱模型Fig.3 Heat transfer model of heat exchanger

沉浸式汽化器的傳熱形式有3種:①管外側(cè)的自然對流換熱。②盤管壁面的熱傳導。③管內(nèi)側(cè)的強迫對流換熱。

2.1 管外側(cè)傳熱

沉浸式汽化器的管外側(cè)向盤管壁面?zhèn)鳠幔鋫鳠崃縌1為

Q1=h1(T1-Th)πd0L

(1)

式中h1——管外側(cè)傳熱系數(shù),W/(m2·K)

T1——蓄冷劑溫度,℃

Th——盤管外壁面溫度,℃

2.2 盤管壁面的熱傳導

盤管壁面是通過熱傳導的方式將熱量從盤管外壁面?zhèn)鲗У奖P管內(nèi)壁面。其溫度從管內(nèi)側(cè)Ty升高到管外側(cè)Th,導熱量Q2為[19-20]

(2)

式中λp——盤管材料熱導率,取398 W/(m2·K)

2.3 管內(nèi)側(cè)傳熱

沉浸式汽化器的管內(nèi)側(cè)是由盤管內(nèi)壁面向液氮傳熱,其傳熱量Q3為

(3)

式中h3——管內(nèi)側(cè)傳熱系數(shù),W/(m2·K)

T3——液氮溫度,℃

qy——液氮流量,kg/s

Ly——液氮汽化潛熱,取2.79 kJ/mol[21]

MN——氮氣摩爾質(zhì)量,kg/kmol

t——試驗時長,s

根據(jù)熱平衡原理,從盤管壁面向管外側(cè)傳導的熱量Q1等于盤管壁面導熱吸收的熱量Q2,等于液氮升溫吸收的熱量Q3,等于蓄冷劑直接傳到液氮的熱量Q5,也等于管內(nèi)液氮溫度升高吸收的熱量Q4[22],即

Q1=Q2=Q3=Q5=Q4

(4)

其中

Q5=KπL(T1-T3)

(5)

(6)

式中Cy——液氮定壓比熱容,J/(kg·K)

Tb——氮氣上一個時刻的溫度,℃

K——總傳熱系數(shù),W/(m2·K)

綜合式(1)~(6)可得

(7)

在建立汽化器出口溫度模型中,主要計算管外側(cè)的傳熱系數(shù)h1、管內(nèi)側(cè)的傳熱系數(shù)h3以及盤管的熱導率λp。液氮在管內(nèi)流動時,屬于強迫流動,一方面在靠近管壁處沸騰[23-24],一方面又以一定的速度流過管壁,其傳熱系數(shù)與其他兩項的傳熱系數(shù)相比較大,故忽略不計[25]。因此,對于沉浸式汽化器傳熱計算,主要研究盤管熱導率λp和管外側(cè)傳熱系數(shù)h1。

2.4 管外側(cè)的傳熱系數(shù)計算

汽化器中,管外側(cè)的傳熱系數(shù)可由水平圓筒自然對流換熱準則關(guān)聯(lián)式[26]求得

(8)

式中λw——蓄冷劑導熱系數(shù),W/(m·K)

Ra——蓄冷劑瑞利數(shù)

Pr——蓄冷劑普朗系數(shù)

2.5 模型求解結(jié)果

為了驗證數(shù)學模型的可行性,依照上述沉浸式汽化器的結(jié)構(gòu)參數(shù)和液氮流量為0.014 kg/s與蓄冷劑為水的參數(shù),利用模型計算不同盤管長度的出口溫度,共10個長度,分別記作L1~L10(1~10 m,間隔1 m),其預測值如圖4所示。結(jié)合汽化器的結(jié)構(gòu)參數(shù)和成本的考慮,選取L2和L3進行試驗,作為預測驗證組。

圖4 汽化器出口溫度預測值Fig.4 Predicted value of heat transfer temperature

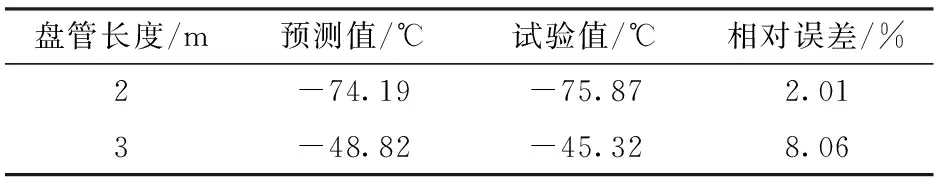

與試驗相同的條件下,將模型求解得到的汽化器出口溫度與試驗得到的出口溫度相比較,由表1可知,模型結(jié)果與試驗結(jié)果較為接近,其相對誤差分別為2.01%和8.06%,表明模型的效果較好。

表1 預測值與試驗值相對誤差Tab.1 Relative error between predicted and experimental values

3 沉浸式換熱器工作特性試驗方法

為了更好地了解該汽化器的工作特性,采取不同的試驗因素,對其進行試驗。試驗在室內(nèi)進行,環(huán)境溫度為(25±1)℃。以汽化器盤管長度、蓄冷劑類型和液氮流量為試驗因素,連接好液氮罐,開啟出液電磁閥、增壓電磁閥進行液氮充注試驗。每組試驗持續(xù)進行10 min,用無紙記錄儀將溫度傳感器采集到的數(shù)據(jù)記錄并保存在計算機中。每組試驗重復2次,取平均值進行分析。

蓄冷劑溫度的測定:在箱體內(nèi)布置4個溫度測點,取4個蓄冷劑溫度的平均值表征蓄冷劑溫度。

汽化器出口溫度的測定:在汽化器出氣孔處布置4個溫度測點,取4個出口溫度的平均值表征汽化器出口溫度。

液氮流量的測定[27]:記錄液氮罐試驗期間質(zhì)量的變化量,液氮流量計算公式為

qy=(ms-mf)/t

(9)

式中ms——試驗前液氮罐的質(zhì)量,kg

mf——試驗后液氮罐的質(zhì)量,kg

存儲冷量:蓄冷劑通過與盤管內(nèi)的液氮進行換熱得到的冷量,其計算公式為

Qc=CxmxTx

(10)

式中Cx——蓄冷劑比熱容,J/(kg·K)

mx——蓄冷劑質(zhì)量,kg

Tx——試驗前后蓄冷劑的溫差,℃

釋放冷量:液氮通過與盤管外的蓄冷劑進行換熱釋放出來的冷量,其計算公式為

(11)

式中TL——試驗前后液氮的溫差,℃

蓄冷效率[28]:用存儲冷量除以釋放冷量表征汽化器的蓄冷效率。

4 試驗與結(jié)果分析

4.1 盤管長度對汽化器工作特性的影響

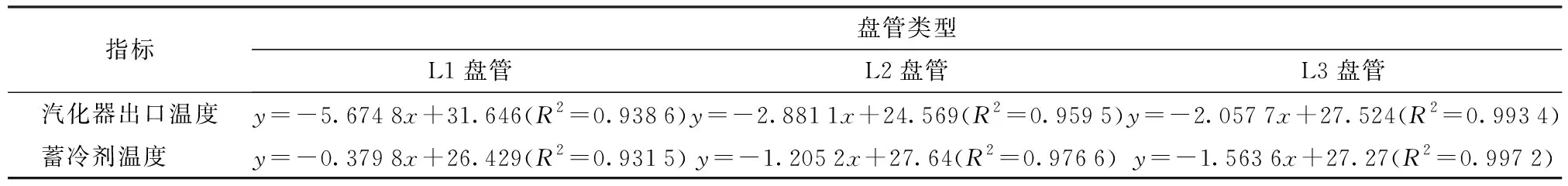

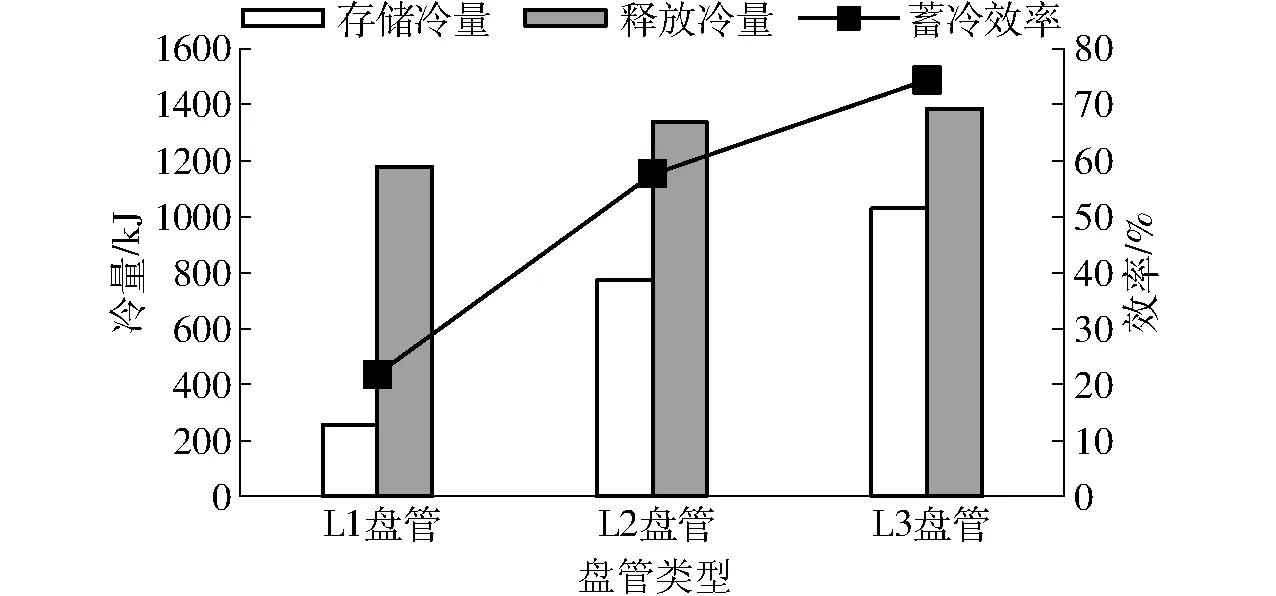

采用水作為蓄冷劑,液氮用量和流量分別為16.2 kg和0.007 5 kg/s,進行液氮充注試驗,測量不同盤管長度下的液氮出口溫度,分析其對蓄冷效率的影響。以汽化器出口溫度與蓄冷劑溫度等指標為因變量,采用Excel軟件對試驗數(shù)據(jù)進行關(guān)系擬合,擬合結(jié)果如表2所示,試驗結(jié)果如圖5所示。

表2 不同盤管長度下各項指標與時間的關(guān)系式Tab.2 Relationship equations between various indexes and time under different copper tube lengths

圖5 不同盤管長度下的蓄冷效率Fig.5 Cooling storage efficiency at different copper tube lengths

從表2可以看出,汽化器出口溫度和蓄冷劑溫度都與充注時間呈線性關(guān)系,當盤管長度增大時,其相關(guān)系數(shù)升高。當為盤管L3時,試驗結(jié)束時汽化器出口溫度為4.05℃,相比于盤管L1時,其汽化器出口溫度升高了44.47℃。從圖5可以看出,當盤管長度增加時,汽化器的蓄冷效率也會相應(yīng)增大。這可能是由于當液氮流量一定時,其盤管長度越大,液氮在汽化器內(nèi)流動的時間越長,液氮通過盤管與蓄冷劑進行換熱的過程就越充分,從而能夠升高液氮汽化后的溫度,降低蓄冷劑的溫度,更好地吸收液氮所釋放的冷能,存儲更多的冷量。因此液氮的換熱性能和蓄冷效率會隨著汽化器內(nèi)盤管長度的增大而提高。

4.2 液氮流量對汽化器工作特性的影響

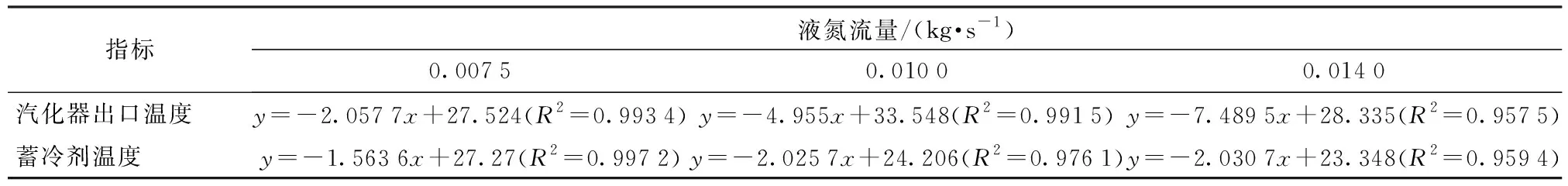

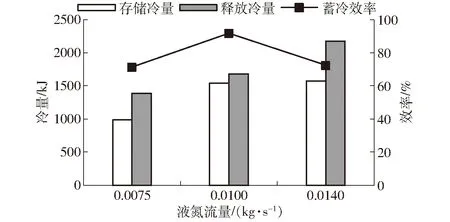

采用水為蓄冷劑,液氮用量為16.2 kg,選取L3盤管,進行液氮充注試驗,測量不同液氮流量下的液氮出口溫度,及其對蓄冷效率的影響,以汽化器出口溫度與蓄冷劑溫度等指標為因變量,采用Excel軟件對試驗數(shù)據(jù)進行關(guān)系擬合,擬合結(jié)果如表3所示,試驗結(jié)果如圖6所示。

從表3可以看出,汽化器出口溫度與蓄冷劑溫度都與充注時間呈線性關(guān)系,當液氮流量減少時,其線性關(guān)系相關(guān)系數(shù)越高。當液氮流量為0.014 kg/s時,試驗結(jié)束后其汽化器出口溫度為-45.33℃。而從圖6可以看出,當液氮流量增加時,汽化器的蓄冷效率呈先增加后減小的趨勢。這可能是由于液氮流量增大時,單位時間內(nèi)液氮與盤管換熱量增大,換熱更加充分,而當液氮流量增大到一定程度時,單位時間內(nèi)液氮釋放冷量速率過大,蓄冷劑所能吸收冷量的速率已經(jīng)到達一定程度,增長緩慢,導致其蓄冷效率有所下降。

表3 不同液氮流量下各項指標與時間的關(guān)系式Tab.3 Relationship equations between various indexes and time at different liquid nitrogen flow rates

圖6 不同液氮流量下的蓄冷效率Fig.6 Cooling storage efficiencyat different liquid nitrogen flow rates

因此,適當減少液氮流量,對汽化器的換熱性能和蓄冷效率都有一定的提高。

4.3 蓄冷劑對汽化器工作特性的影響

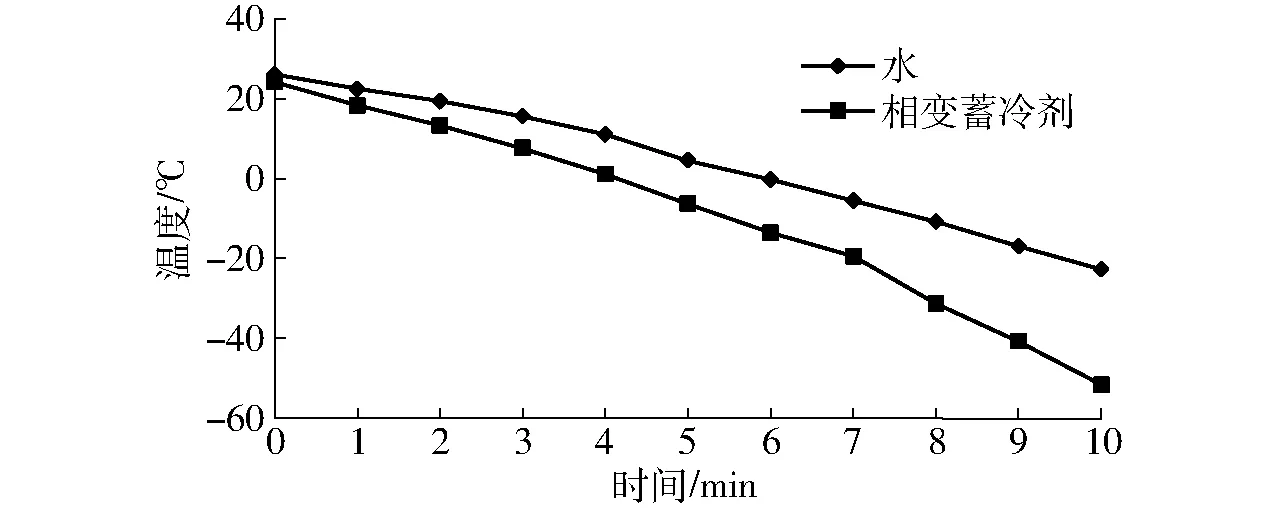

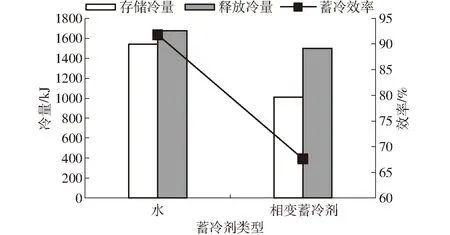

采用盤管長度為3 m,液氮流量為0.01 kg/s,進行液氮充注試驗,測量不同類型蓄冷劑下的液氮出口溫度,分析其對蓄冷效率的影響,試驗結(jié)果如圖7、8所示。

圖7 不同蓄冷劑類型下汽化器出口溫度隨時間的變化關(guān)系Fig.7 Relationship of exit temperature of heat transfer with time under different types of phase change materials

圖8 不同蓄冷劑類型下的蓄冷效率Fig.8 Cooling storage efficiency under different types of phase change materials

從圖7可以看出,在同一條件下,不同的蓄冷劑對汽化器出口溫度和其本身溫度都有著較大的影響。當蓄冷劑類型為水時,其試驗結(jié)束后,汽化器出口溫度達-22.80℃,相比于采用相變蓄冷劑時,其溫度升高了28.98℃。而從圖8可以看出,采用水為蓄冷劑時,液氮釋放的冷能較大,蓄冷劑吸收的冷能較多,其蓄冷效率比采用相變蓄冷劑時高24.12個百分點。因此,選擇水作為蓄冷劑比選擇相變蓄冷劑時,其汽化器的換熱性能更佳。

5 結(jié)論

(1)為了提高液氮充注式氣調(diào)保鮮運輸裝備的氣調(diào)效果,建立了沉浸式汽化器的出口溫度模型,并通過試驗驗證了該模型的正確性,其相對誤差分別為2.01%和8.06%;搭建了沉浸式汽化器試驗平臺,通過改變沉浸式汽化器盤管長度、蓄冷劑類型、液氮流量進行液氮充注試驗,分析汽化器工作特性。

(2)汽化器出口溫度和蓄冷劑溫度都與充注時間呈線性關(guān)系,當盤管長度增加或液氮流量減少時,兩者與充注時間的相關(guān)系數(shù)升高。當盤管長度為3 m和液氮流量為0.007 5 kg/s時,汽化器的換熱性能較佳。

(3)隨著液氮流量的增大,汽化器蓄冷效率呈先增加后減小的趨勢,當液氮流量為0.01 kg/s時,汽化器的蓄冷效率較優(yōu)。

(4)相比于采用相變蓄冷劑作為蓄冷劑,采用水作為蓄冷劑時,汽化器的出口溫度更高,其換熱性能和蓄冷效率更佳。