氣吸式排種器卸種機構設計與試驗

丁 力 楊 麗 張東興 崔 濤 李玉環 高筱鈞

(1.中國農業大學工學院, 北京 100083; 2.農業農村部土壤-機器-植物系統技術重點實驗室, 北京 100083)

0 引言

精密播種具有省時、省種、高效和增產的優勢,得到高度重視和廣泛應用[1-4]。投種是排種器精密播種的最后環節,是把種子從排種器內單粒有序地分離出去。投種時,既要保證種子掉落的穩定性和連貫性,又要減小投種時對種子造成的損傷[5-6]。氣吸式排種器通過氣流與種子接觸,可以更好地適應種子的形狀和減小種子損傷,適應性與播種精度較高,應用較為廣泛[7-11]。

氣吸式排種器高速播種作業時,種子在吸附力作用下,隨種盤做高速回轉運動,在充種、清種、攜種過程中,極易導致因卸種機構設計不合理造成脫種漏播和投種不均勻現象。對此,楊麗等[12]采用圓弧形卸種器,并利用相對運動原理將托種盤窩眼內的玉米種子逐漸撥出;史嵩[13]設計了型孔導槽曲線,使種子在推種板的作用下均按照相同的軌跡疏導脫離種盤;賴慶輝等[14]使排種器投種區通氣孔與負壓腔完全隔絕,吸孔吸附力消失,種子在自身重力作用下投種,完成投種過程。丁力等[15]在前期研究中設計了氣吸式高速精量排種器及卸種機構,但在研究中發現,原卸種機構高速播種時對種盤沖擊振動較大,易造成脫種現象;吸孔被堵塞會引發連續漏播現象;氣流不能完全阻斷會引發投種不均勻現象,嚴重影響了作業質量。

本文采用機械頂種和阻斷氣流相結合的方式,利用卸種機構與種盤的嚙合傳動關系,有效阻斷氣流,強制頂出吸附的雜質和顆粒,解決投種不均勻問題;利用嚙合過程緊密配合關系,達到平穩傳動、減小振動、提高播種質量的目的。

1 結構與工作原理

1.1 排種器結構

排種器結構如圖1所示。排種器工作時,進氣口通入負壓氣流,同時種盤在排種軸的帶動下順時針轉動,負壓氣流的吸附力使種子迅速向吸孔運動,吸附在吸孔上的種子將從種子堆中上升,隨種盤一起轉動;吸孔周邊多余吸附的種子被清種機構清除,吸附占據優勢的種子繼續轉動直至到達氣室末端,負壓氣流消失,種子在重力、離心力的作用下開始掉落,同時,位于種盤后盤面的卸種機構將進一步阻斷負壓氣流,保證種子的均勻投種。

1.2 吸孔堵塞現象

氣吸式排種器依靠負壓將種子顆粒吸附在吸孔上,實際工作中,種子中往往會摻雜細小顆粒或雜質,這些細小顆粒如果被負壓氣流吸附將很難清除,從而引發連續性漏播問題。實際顆粒雜質堵塞吸孔情形如圖2所示。

圖2 吸孔堵塞現象Fig.2 Blockage of suction holes

2 卸種機構安裝位置

排種器的投種過程是影響播種性能的最后環節,直接影響播種粒距均勻性[16-17]。卸種機構的安裝位置將決定種子開始投送的起始時刻,是減少種子因碰撞、彈跳造成粒距均勻性變差的重要環節。文獻[18]中對氣吸式排種器投種過程建立了運動學方程,得出種子脫離吸孔后的運動軌跡與種盤半徑、轉速相關。由于種盤半徑已在設計時確定,因此,轉速將直接影響種子的投送性能。本文設計的排種器為高速排種器,常用作業速度區間在10~14 km/h,為研究不同作業速度下對投種的影響,建立種子吸附模型。

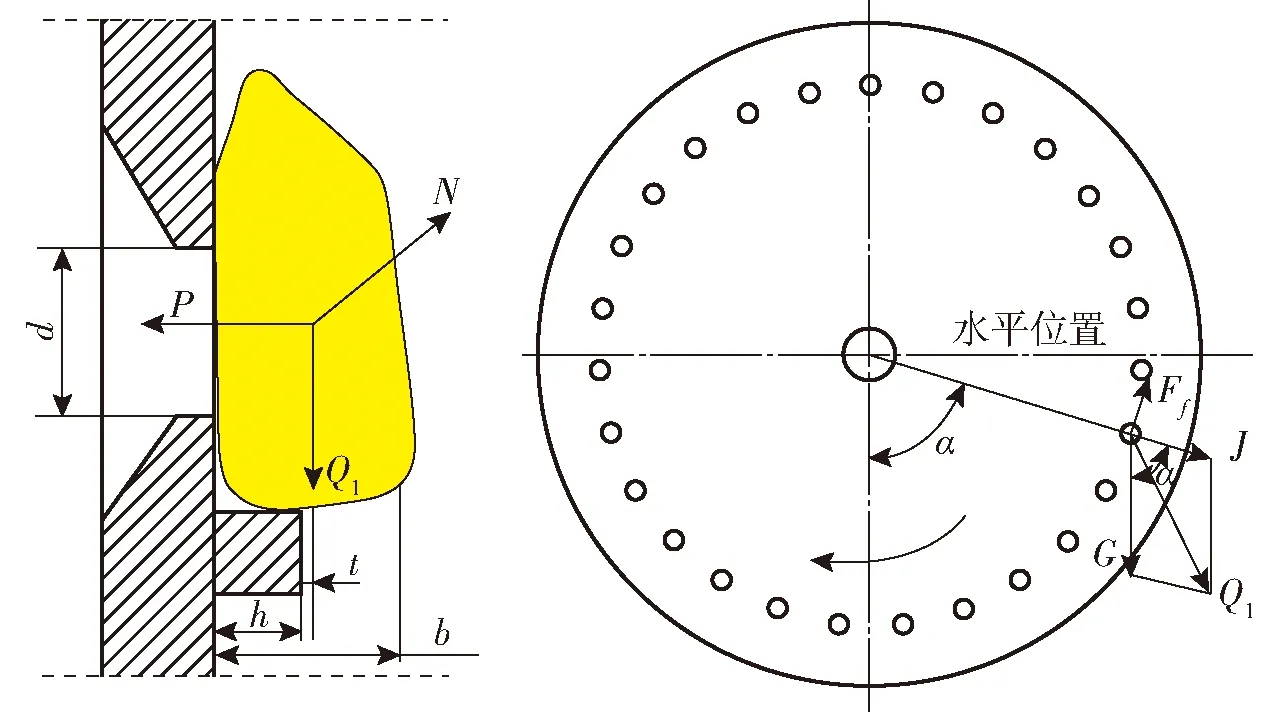

種子在攜種區的受力情況如圖3所示。N為吸孔對種子的反力。

圖3 攜種區種子受力分析Fig.3 Force analysis of seeds in seed-carrying area

要使種子不掉落,必須滿足

(1)

(2)

t=b/2-h

(3)

(4)

式中Q1——種子所受重力G、離心力J、種子之間產生的內摩擦阻力的合力,N

P——種子所受的吸附力,N

d——吸孔直徑,mm

t——Q1到吸孔凸起距離,mm

p0——型孔兩側壓差,kPa

b——玉米種子厚度,mm

h——吸孔凸起高度,mm

Ff為種子受到的空氣阻力,可以忽略不計,合力Q1可由余弦定理求出

(5)

式中α——力G、J夾角,原排種器氣室末端為75°

離心力

J=mRω2

(6)

式中R——吸孔所在半徑,mm

m——種子質量,kg

ω——角速度,rad/s

聯立式(5)和式(6)可得

(7)

播種機前進速度和種盤轉速的關系為

(8)

式中N′——種盤轉速,r/min

vm——前進速度,km/h

S——株距,mm

Z——吸孔數

聯立式(7)、(8),代入10 km/h和14 km/h相關數據,可得在種子攜種過程的氣室末端,14 km/h相對于10 km/h,種子從吸孔脫落的概率增加了1.48%。

較高的轉速會帶來更大的振動,容易造成攜種區末端種子提前與吸孔脫離,從而引發因投種位置不同而導致的投種不均勻。要保證排種器在攜種區能夠對種子有較好的吸附作用,防止飛種,使種子減少碰撞和彈跳。經過前期試驗,選取與水平位置夾角為5°位置阻斷氣流。此時聯立式(7)、(8),代入排種器最高作業速度14 km/h和α=85°,得出種子在攜種區氣室末端脫落的概率相比于改進前降低了1.67%。同時,為防止氣流對投種的干擾,加入具有防堵塞與增強排種均勻性的卸種機構。

3 卸種機構設計

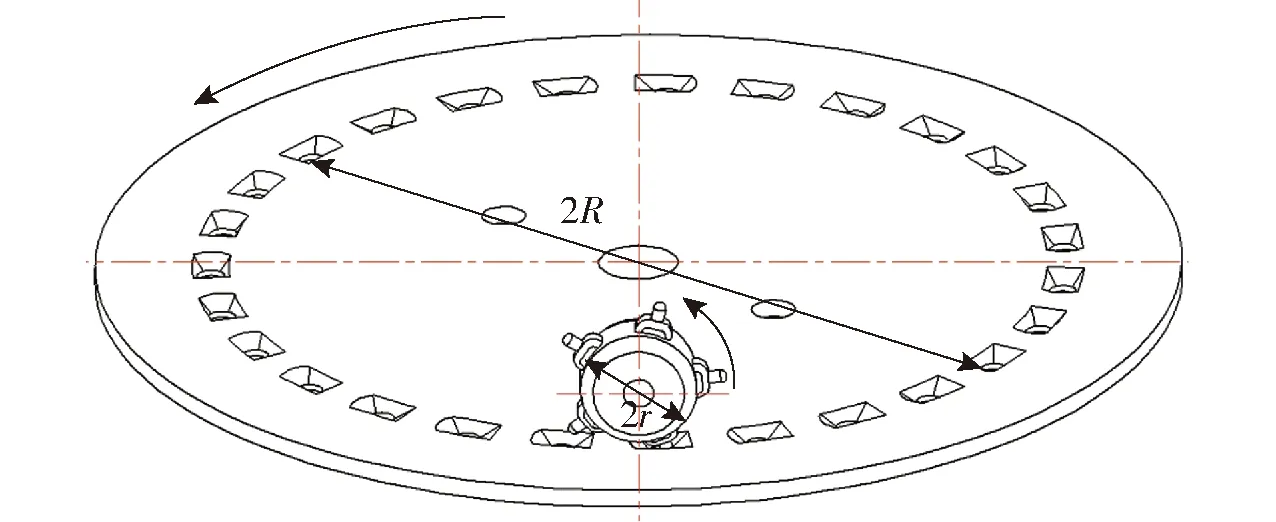

卸種機構位于種盤后盤面,由卸種輪、卸種桿等組成,如圖4所示。卸種機構工作時,卸種輪由種盤帶動轉動,每個卸種輪齒與種盤吸孔相嚙合,卸種桿在彈簧彈力作用下可以使卸種輪始終與種盤后盤面貼合。由于所設計的排種器為高速排種器,作業速度高達14 km/h,對于種盤和卸種輪配合要求高,普通漸開線型的齒形曲線并不適用卸種輪的嚙合,其力量傳遞不均勻,且容易與種盤發生干涉。因此,需要設計一種適用于卸種輪和種盤之間配合的齒面曲線,使嚙合平穩可靠,且該線形應具有良好的通用性。

圖4 卸種機構示意圖Fig.4 Schematic of seed unloading mechanism1.卸種桿 2.種盤 3.卸種輪 4.彈簧

3.1 卸種輪基圓設計及嚙合頻率

卸種輪的轉動依靠種盤帶動,在卸種輪轉動的過程中,卸種輪齒始終與種盤后盤面的吸孔相嚙合,且卸種輪的基圓始終在種盤后盤面上滾動,如圖5所示。為了使其順利嚙合,卸種輪沿圓弧方向的齒距和種盤沿圓弧方向的吸孔間距應相等,即

(9)

(10)

式中r——卸種輪半徑,mm

n——卸種輪齒數

圖5 卸種輪和種盤嚙合關系Fig.5 Meshing relationship between seed unloading wheel and seed plate

種盤半徑及吸孔數在前期研究中已經確定,分別為70 mm和27。考慮到安裝位置和卸種齒高度,選取卸種輪齒數5,由此可得卸種輪基圓半徑r為13 mm。

種盤作為驅動部件,卸種輪作為從動部件,當種盤轉速為N′時,卸種輪轉速為

(11)

式中n′——卸種輪轉速,r/min

嚙合頻率為

(12)

當作業速度14 km/h、種盤轉速34.6 r/min時,卸種輪轉速為186.84 r/min。卸種輪轉動頻率為3.114 Hz,嚙合頻率為15.57 Hz,周期為0.064 s。

3.2 卸種輪齒齒形設計與確定

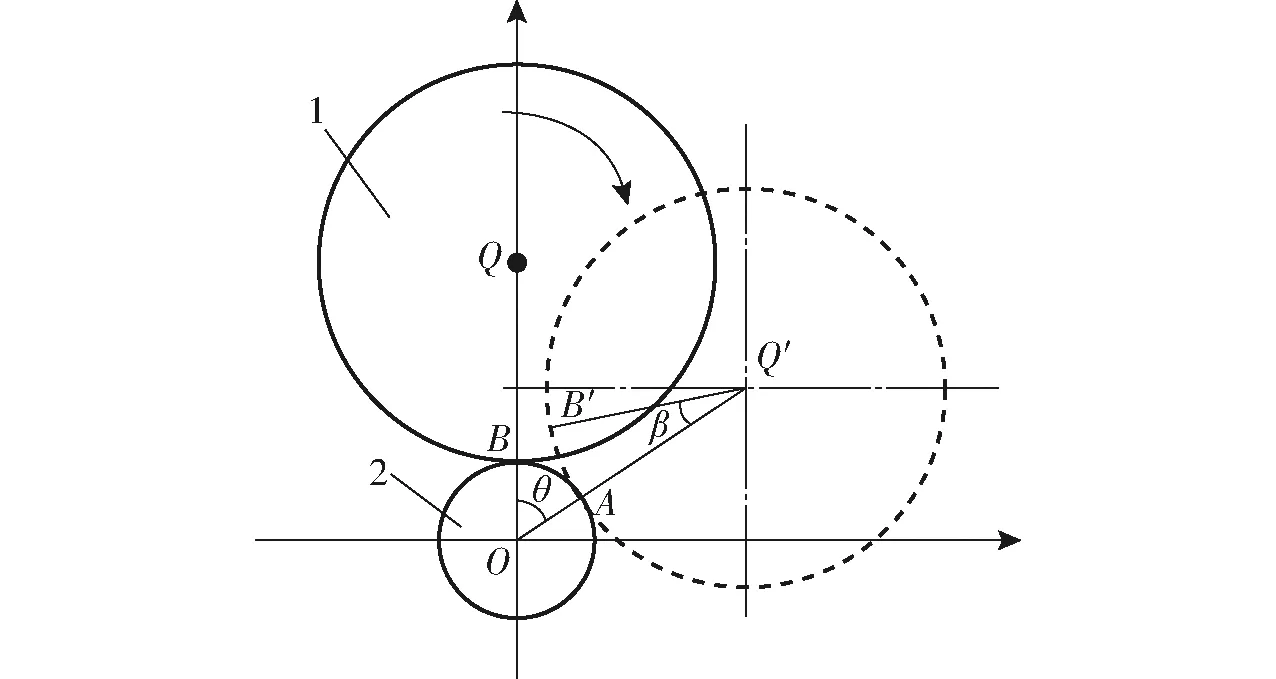

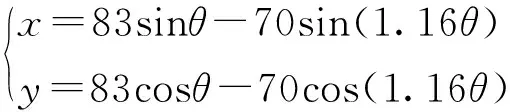

高速轉動的種盤應盡量避免多余的振動,卸種輪齒是與種盤吸孔配合的主要部件,合理的齒形是保證種盤平穩轉動的關鍵。為了便于分析計算,將原本不在同一平面上的嚙合運動轉化為同一平面的嚙合運動關系,進而分析計算卸種輪齒形,齒形曲線推導示意圖如圖6所示。

圖6 齒形嚙合位置推導示意圖Fig.6 Derivation sketch of gear meshing position1.種盤 2.卸種輪

圖6中假設卸種輪保持靜止,根據相對運動的原理,種盤圍繞卸種輪做純滾動。選取某一時刻,種盤中心在Q點,此時卸種輪上的嚙合點為B,種盤上的嚙合點為B′;經過一段時間后,當種盤繞卸種輪中心O點轉過θ角度,卸種輪嚙合點變為A點,種盤上的嚙合點B′的運動軌跡即為卸種齒的齒形曲線。

Rβ=rθ

(13)

即

B′點坐標可改寫為((R+r)sinθ-Rcos(90°-(θ+β)),(R+r)cosθ-Rsin(90°-(θ+β)))。因此,B′點的位移曲線參數方程可以表示為

(14)

聯立式(13)、(14)可得

(15)

將前文所述相關數據代入,可得卸種輪齒齒形參數化方程為

(16)

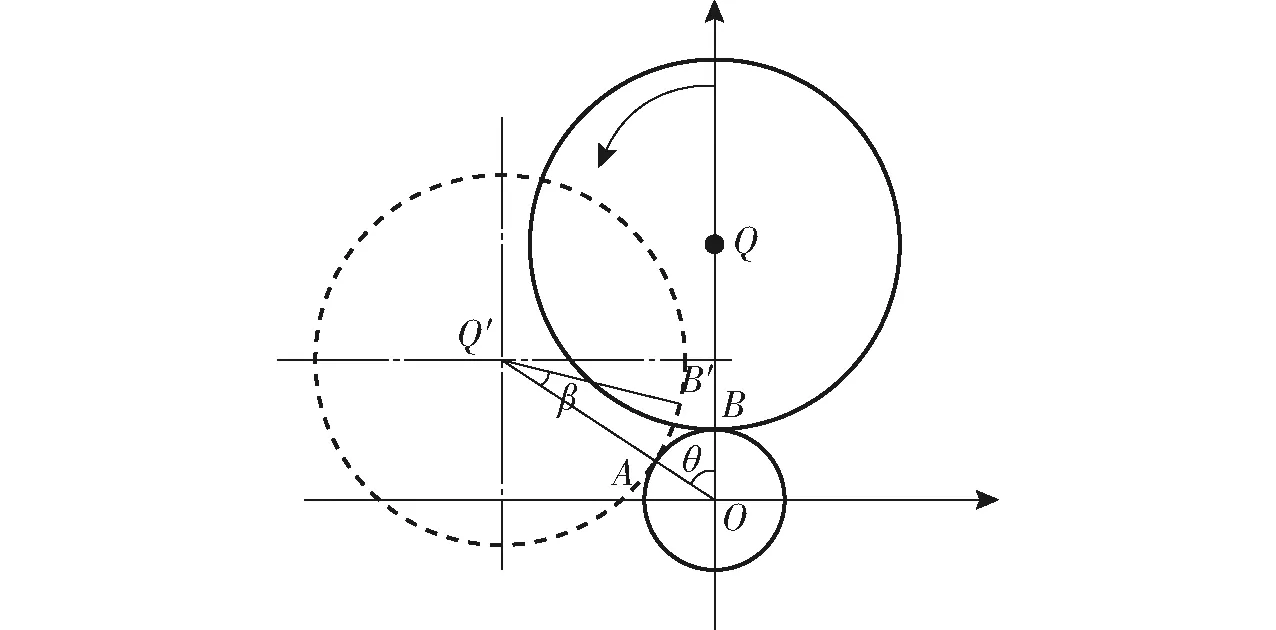

當卸種輪和種盤轉至脫離嚙合位置時,同樣假定卸種輪保持靜止,逆時針反轉種盤,點B′的運行軌跡即為卸種輪齒脫離嚙合的嚙合曲線,如圖7所示。

圖7 脫離嚙合位置推導示意圖Fig.7 Derivation schematic of meshing position of detached gear tooth profile

與前文嚙合位置曲線推導相類似,推得B′的位移曲線參數方程

(17)

通過對比式(15)和式(17)兩參數方程,發現兩曲線關于X軸對稱,證明卸種齒在種盤吸孔正下方脫離嚙合。

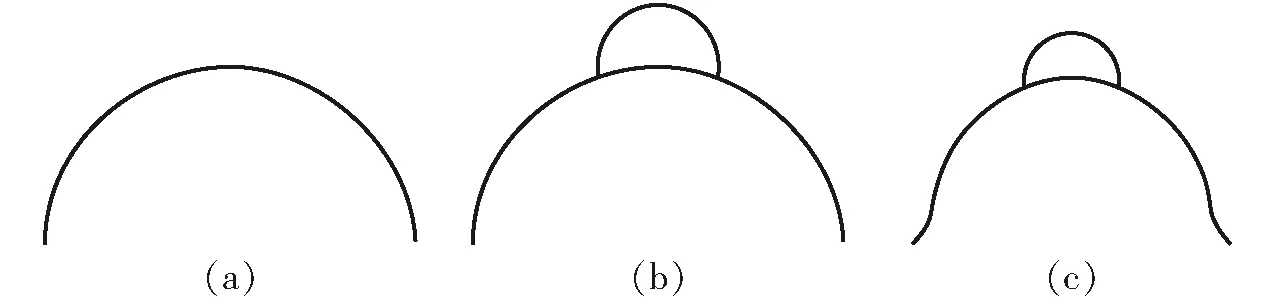

根據式(15)、(17)卸種輪齒齒形參數化方程,在Matlab中輸出曲線,繪制成卸種齒外齒廓如圖8所示。在嚙合過程中,在滿足卸種齒與種盤后盤面不干涉的前提下,對卸種輪齒齒頂進行加高,如圖8b所示。進而能夠更進一步起到對前盤面吸附顆粒的力學作用。同時為了防止出現加工誤差,在嚙合過程中發生干涉,對卸種輪齒底部進行如圖8c所示的圓弧過渡處理。

圖8 齒形外輪廓Fig.8 Gear tooth profile

3.3 卸種輪齒齒高設計

種盤厚度設計為3 mm,卸種輪位于種盤后盤面,卸種輪齒應插入吸孔中并在種盤前盤面凸出,才能保證前盤面吸附的雜質或種子被頂出,從而達到機械強排作用。因此,取卸種輪齒齒高為3 mm。

3.4 種盤后盤面吸孔設計

種盤后盤面吸孔應能保證設計的齒高不與其發生干涉。卸種輪齒頂部到卸種輪中心的距離OL為16 mm,卸種輪基圓一直在種盤后盤面上滾動,當卸種齒頂部轉至與種盤后盤面平齊的位置時,如圖9所示。此位置是吸孔最邊緣位置,也是吸孔最大開口位置。圖中OL長度為16 mm,Ou長度為基圓半徑13 mm,φ為OL與Ou夾角,由勾股定理可得Lu長度為9.33 mm。這是卸種輪齒與種盤吸孔嚙合所需的最短長度。

圖9 吸孔推導示意圖Fig.9 Suction hole derivation diagram

圖9的俯視圖如圖10所示。τ為種盤上相鄰吸孔夾角的一半,即

(18)

代入相關數據,可得τ=6.67°。由此可得弧長

(19)

(20)

up長度大于卸種輪齒與種盤吸孔嚙合所需長度9.33 mm,由此證明所選齒高的合理性。

圖10 吸孔推導俯視圖Fig.10 Derivation sketch of top view by suction hole

為了保證卸種輪齒和種盤嚙合有足夠空間,同時保證所設計的吸孔能夠起到增強吸附力作用,根據文獻[20]前期研究,確定吸孔形狀。

4 卸種輪與種盤嚙合仿真分析

高速轉動的種盤和卸種輪,嚙合過程十分復雜,為探究所設計的卸種輪能否起到平穩轉動的作用,采用仿真的方式,通過分析兩輪嚙合的實際位置和運動狀況,模擬分析卸種輪齒設計的合理性。

4.1 模型建立

在SolidWorks軟件中建立卸種輪和種盤的三維模型,將模型導入 ADAMS,在 ADAMS中,通過施加各種約束: 卸種輪和種盤旋轉中心添加旋轉副,卸種桿添加固定副,然后卸種輪和種盤之間添加實體碰撞力,建立完整的ADAMS虛擬樣機模型如圖11所示。

圖11 ADAMS實體模型Fig.11 ADAMS entity model1.種盤 2.卸種輪 3.卸種桿

4.2 仿真條件

為了更好地體現出嚙合過程的受力情況,在卸種輪上施加100 N·mm的負載轉矩,同時,為保證施加負載時不出現陡變,使用step函數使負載在0.2 s內平緩作用,如圖12所示。即step(time,0,0,0.2,100)+step(time,0,0,2,0)。其中time為時間變量。

本文設計的排種器為氣吸式高速精量排種器,作業速度高達14 km/h,高速情況下對種盤的轉動平穩性要求更高。卸種輪和種盤轉動過程中,嚙合力的變化情況能體現出卸種齒齒形設計的合理性,徑向力的變化反映出卸種桿的支撐和卸種輪與種盤的貼合作用,軸向力的變化能看出卸種輪在軸向上的沖擊和干涉。換算成種盤轉速,設置種盤角速度為3.62 rad/s進行仿真,結果如圖13所示。

圖12 轉矩負載變化曲線Fig.12 Torque load changing curve

圖13 嚙合過程仿真曲線Fig.13 Meshing process simulation curve

4.3 仿真結果分析

提取0~2 s內卸種輪和種盤作用力進行分析,由圖13a可以看出,在種盤轉動的瞬間,卸種輪齒和種盤初始位置設置為相切狀態,種盤角速度由0 rad/s瞬時提升為3.62 rad/s,從而產生較大的沖擊力,使得嚙合力瞬時提升為一個較大值。隨后至0.2 s階段,隨著負載的逐漸升高,兩實體間的嚙合力也相應增大,同時也伴隨著較為明顯的波動。0.2 s過后,負載不再增加,嚙合力在一個穩定值附近波動,變化較為顯著,且呈現出明顯的周期性變化,波動周期為 0.065 s,近似等于理論計算周期。由圖13b可以看出,在0~0.2 s時,徑向力隨著卸種輪負載的增加逐漸加大,且存在明顯波動,呈周期性變化;為保證卸種輪始終與種盤相貼合,在卸種桿下方加裝彈簧,使其在彈簧彈力的作用下始終與種盤保持相對位置。從圖13c可以看出,嚙合過程軸向力不為零,說明由于系統的振動與沖擊在軸向也產生力的作用,且隨著負載轉矩的增加,軸向力也在增加,隨后在-1.5~1.0 N之間呈周期性波動。為減少卸種輪沿軸向的沖擊力,使安裝在卸種桿上的卸種輪在軸向處于浮動狀態,減少卸種輪齒與種盤的硬碰撞。

5 試驗

5.1 試驗方案

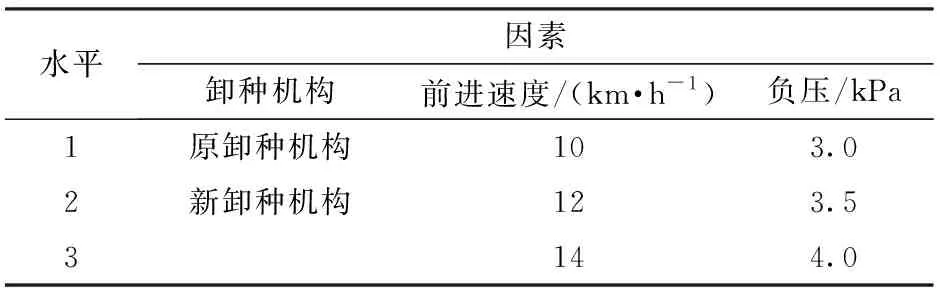

為驗證優化后的卸種機構能否有效提高排種質量,選取原卸種機構和安裝有優化后的卸種機構的排種器,以前進速度、負壓為因素,進行三因素試驗,研究各因素對排種性能指標的影響。選取最佳卸種機構,進行回歸分析,尋求排種器最佳工作參數組合[19-20]。

5.2 因素與水平

高速作業更能體現出卸種機構與種盤的平穩嚙合和卸種機構的優勢,因此,根據文獻[21],選取高速作業10、12、14 km/h,負壓3.0、3.5、4.0 kPa進行對比分析。試驗因素與水平如表1所示。

表1 試驗因素水平Tab.1 Test factors and levels

5.3 試驗條件與方法

選用鄭單958未分級的種子,安放在中國農業大學自主研發的排種器性能檢測儀上[22-24]。風壓測定選取RE-1211型風壓計,試驗裝置如圖14所示。

圖14 試驗裝置實物圖Fig.14 Test device physical map1.排種器 2.RE-1211型風壓計 3.導種管 4.排種器性能檢測儀 5.新卸種輪 6.原卸種輪 7.新卸種機構

根據GB/T 6973—2005《單粒(精密)播種機試驗方法》,每組試驗采集251粒種子進行統計,每組重復3次,以重播指數、漏播指數、合格指數為排種性能評價指標,設置理論株距為25 cm。

5.4 試驗結果分析

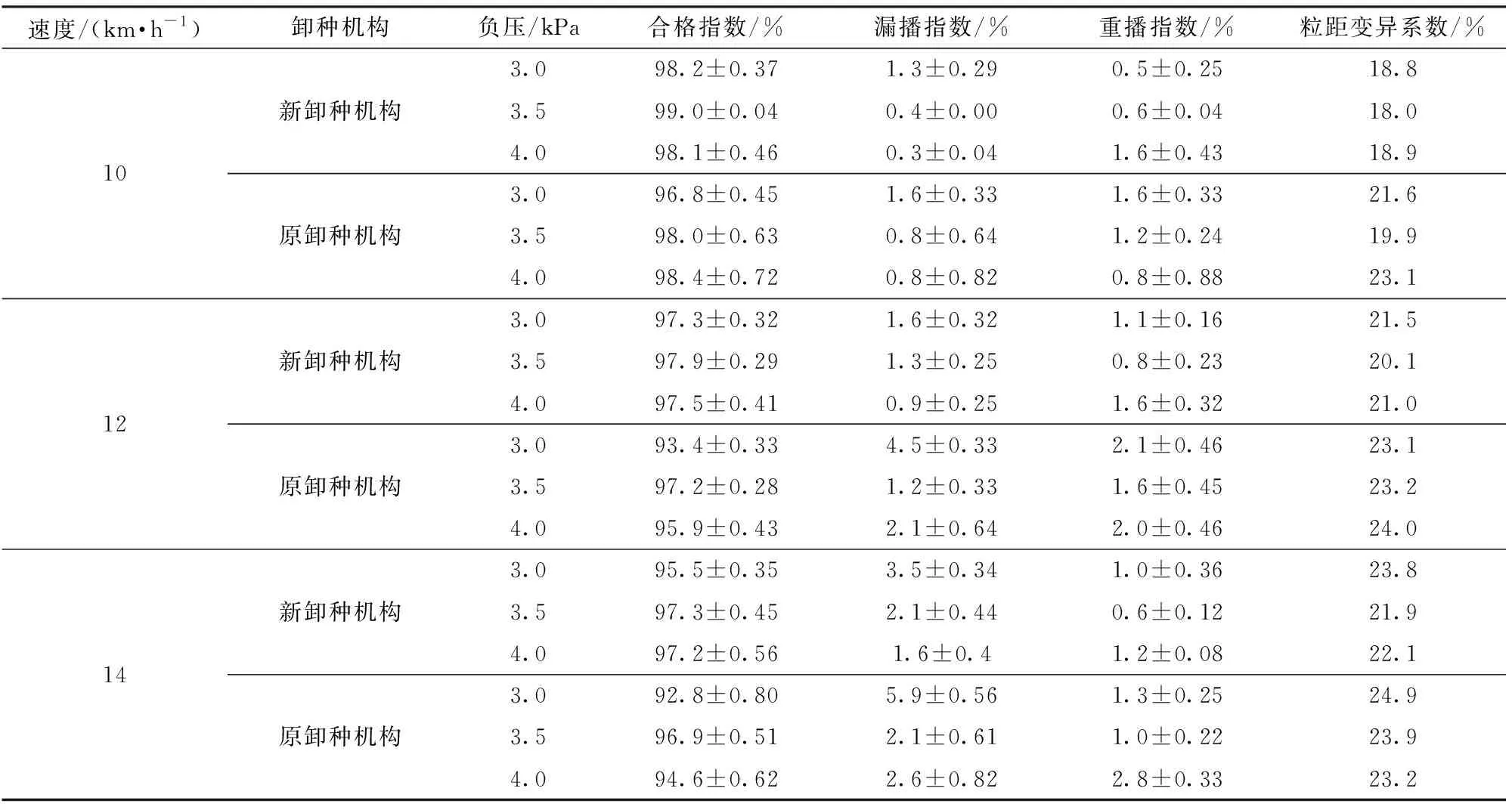

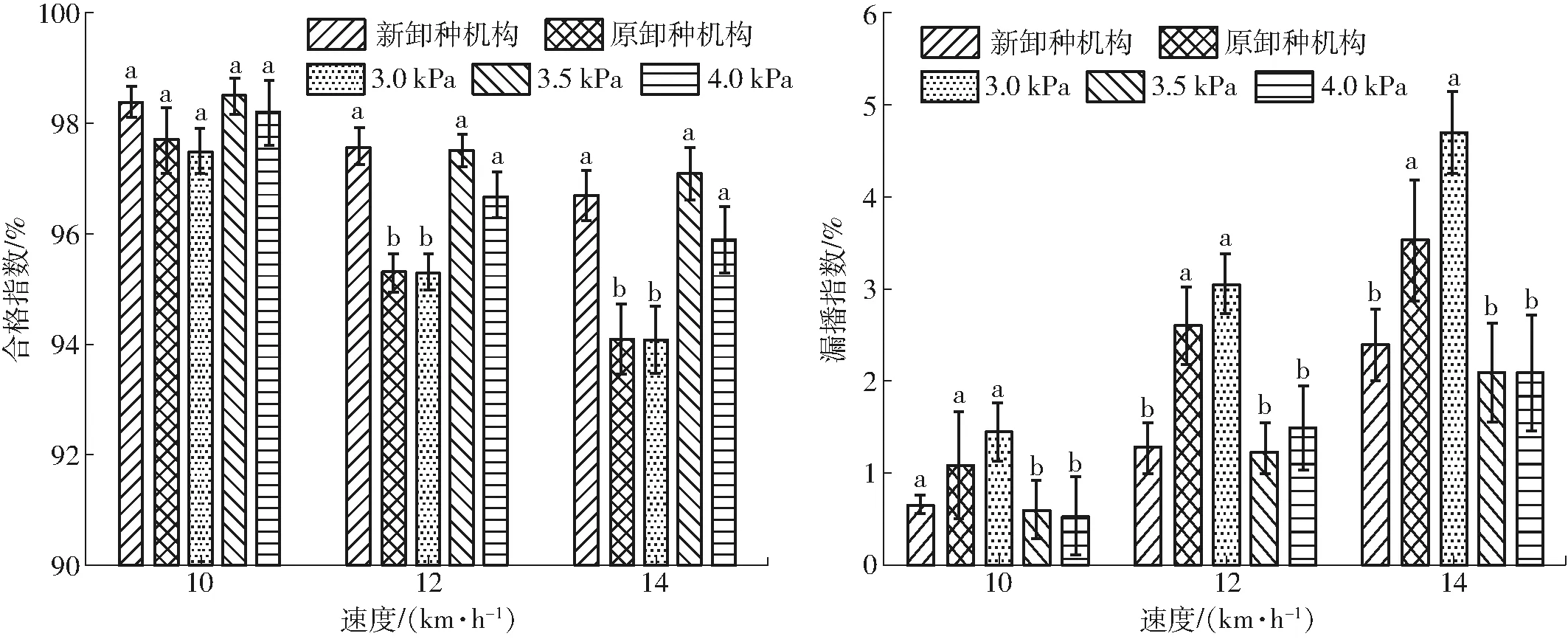

三因素試驗結果如表2所示,表中數據形式為平均值±標準差。利用Origin 2017軟件,在3種不同速度下,通過選取對排種性能有影響的關鍵指標合格指數和漏播指數,針對卸種輪形式和負壓進行顯著性分析,結果如圖15所示。圖中不同小寫字母表示差異顯著。

5.4.1各因素對排種合格指數的影響

10 km/h作業速度條件下,卸種機構和負壓對合格指數的影響差異不顯著,但優化后的新卸種機構作業合格指數大于原卸種機構,負壓的增大對于合格指數的影響先增加后降低,在負壓3.5 kPa時,合格指數最高,負壓3.0 kPa時合格指數最低。

12 km/h作業速度條件下,卸種機構對合格指數影響差異顯著,新卸種機構合格指數高于原卸種機構,負壓3.5 kPa與4.0 kPa對合格指數影響差異不顯著,負壓3.0 kPa與其他負壓對合格指數影響差異性顯著,負壓的增大對合格指數的影響先增加后降低,在負壓3.5 kPa時,合格指數最高,負壓3.0 kPa時合格率最低。

表2 三因素試驗結果Tab.2 Result of three factors experiments

圖15 不同速度下各因素對合格指數和漏播指數的影響Fig.15 Influences of various factors on qualified rate and missing rate at different speeds

14 km/h作業速度條件下,卸種機構和負壓對合格指數均有顯著性影響,其中卸種機構對合格指數影響差異顯著,負壓3.0 kPa與其他兩種負壓差異顯著,但負壓3.5 kPa與4.0 kPa對合格指數影響差異不顯著;優化后的卸種機構作業合格指數大于原卸種機構,負壓的增大對合格指數的影響先增加后降低,在負壓3.5 kPa時,合格指數最高,負壓3.0 kPa時合格指數最低,說明負壓3.5 kPa左右有最優作業參數。

5.4.2各因素對排種漏播指數的影響

10 km/h作業速度條件下,新卸種機構和原卸種機構對漏播指數的影響差異不顯著,但新卸種機構漏播指數較低;負壓3.0 kPa與負壓3.5、4.0 kPa對漏播指數影響差異顯著,但負壓3.5 kPa與4.0 kPa差異不顯著,負壓的增大降低了漏播指數,在負壓4.0 kPa時,漏播指數最低。

12 km/h作業速度條件下,新卸種機構和原卸種機構對漏播指數的影響差異性顯著,且新卸種機構漏播指數低于原卸種機構;負壓3.0 kPa與負壓3.5、4.0 kPa對漏播指數影響差異顯著,但負壓3.5 kPa與4.0 kPa差異不顯著,負壓的增大使漏播指數先降低后增加,在負壓3.5 kPa時,漏播指數最低。

14 km/h作業速度條件下,新卸種機構顯著降低了漏播指數,新卸種機構和原卸種機構對漏播指數的影響差異顯著;負壓3.0 kPa與負壓3.5、4.0 kPa對漏播指數影響差異顯著,但負壓3.5 kPa與4.0 kPa差異不顯著,漏播指數隨著負壓的增大而降低,負壓4.0 kPa時,漏播指數最低。

5.4.3排種均勻性分析

從上述圖表中可知,合格指數標準差和漏播指數標準差隨著作業速度的增加而變大,但優化后的新卸種機構在各個速度下的標準差均低于原卸種機構,說明新卸種機構在各個速度條件下可以有效提高排種穩定性;從負壓變化情況可知,隨著負壓的增加,合格指數標準差先降低后增加,說明在負壓3.5 kPa左右有一個穩定的最優的排種作業參數。從粒距變異系數可以看出,在各個速度和負壓下,新卸種機構排種均勻性均優于原卸種機構。

5.5 試驗結果優化

對上述試驗結果進行方差分析,分析結果如表3所示,表中X1為速度,X2為卸種機構,X3為負壓。

表3 方差分析Tab.3 Variance analysis

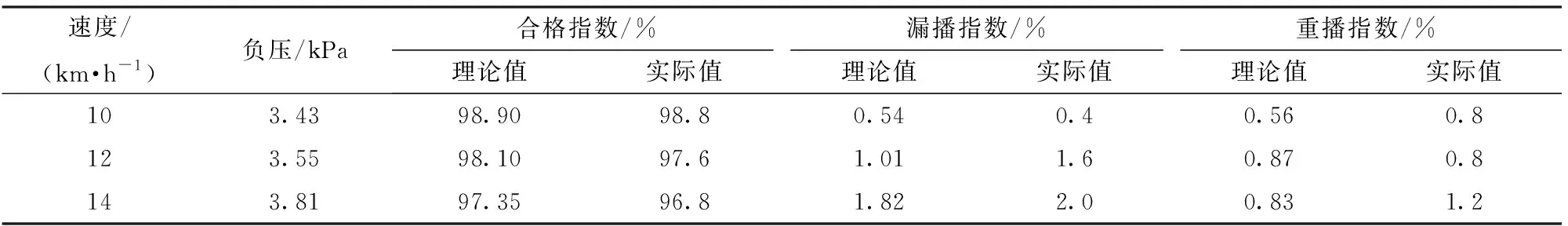

注:*表示差異顯著(0.01 由表3可以看出,速度、卸種機構和負壓對合格指數影響顯著,其中速度和卸種機構對合格指數影響極顯著,兩兩之間不存在交互作用;對于漏播指數,速度、卸種機構和風壓對其影響顯著,且速度和風壓兩因素影響極顯著,從交互作用的方差中可知,交互作用對漏播指數影響不顯著。 采用軟件Design-Expert 8.0.6,選取新卸種機構,參照10、12、14 km/h全面試驗結果,分別對影響排種質量的3個指標:合格指數Y1、漏播指數Y2和重播指數Y3重新進行擬合回歸,得出最優參數組合[25]。剔除對指標影響不顯著因素,得出回歸方程為 (21) Y2=1.09+0.87X1-0.60X3 (22) (23) 式中各參數均為編碼值,模型顯著性檢驗P<0.05,表明該模型具有統計學意義。由回歸方程,在Design-Expert 8.0.6軟件中設置優化合格指數最大,同時重播和漏播指數最小,得出最佳參數組合。然后,對優化后的理論值進行試驗驗證,在相同的試驗條件下重復驗證試驗5次,理論最佳參數組合和試驗結果如表4所示。 表4 工作參數理論值和實際值Tab.4 Theoretical and practical values of working parameters 由表4可知,在10~14 km/h作業條件下,粒距合格指數均能達到96.8%,漏播指數均小于等于2.0%,重播指數均小于等于1.2%,與理論優化結果基本一致。說明新卸種機構能夠與高速旋轉的種盤平穩嚙合,減少了因種盤與卸種機構傳動引起的振動脫種現象,同時降低了因吸孔被堵塞引起的連續漏播現象,使各項指標滿足精密播種需求。 (1)優化設計了一種具有防堵塞與增強排種均勻性的氣吸式排種器卸種機構,解決了因細小雜質或破損種子堵塞吸孔而造成的漏播問題。通過分析卸種機構安裝位置,得出種子攜種過程的氣室末端,14 km/h相對于10 km/h的種子從吸孔脫落的概率增加了1.48%;改進了卸種機構安裝位置,使得種子在攜種區氣室末端脫落的概率相比于改進前降低了1.67%。 (2)為保證所設計的卸種機構與種盤吸孔配合良好、運行平穩、投種可靠,采用相對運動的原理,推導出一種適用于卸種輪和種盤之間配合的齒面曲線,在Matlab中繪制成卸種輪齒外齒廓;采用ADAMS仿真的方式,通過分析嚙合力、徑向力和軸向力3個指標,模擬驗證了卸種輪齒設計的合理性;結果表明,該曲線方程適用于不同種盤和吸孔數的卸種輪的設計,其嚙合平穩可靠,具有良好的通用性。 (3)以卸種機構、前進速度和負壓為因素進行三因素全面試驗,分析了不同速度下卸種機構和負壓之間的差異性,得出卸種機構和負壓對合格指數和漏播指數具有顯著性影響,合格指數標準差和漏播指數標準差隨著作業速度的增加而變大,但隨著負壓的增大先降低后增加;對影響排種質量的3個指標:合格指數、漏播指數和重播指數進行擬合回歸,得出不同速度下最優參數組合,分別為:10 km/h,負壓3.43 kPa,合格指數為98.9%;12 km/h,負壓3.55 kPa,合格指數為98.1%;14 km/h,負壓3.81 kPa,合格指數為97.35%。并進行了試驗驗證,試驗結果表明:粒距合格指數達到96.8%,漏播指數均小于等于2.0%,重播指數均小于等于1.2%,得到的試驗指標與優化結果基本一致。

6 結論