熱連軋帶鋼自動糾偏控制的研究與應用

李 偉, 楊立慶,鄧杭州,陳 全

(安陽鋼鐵股份有限公司第二煉軋廠,河南 安陽 455004)

在熱連軋生產過程中,軋制狀態的不對稱跑偏是困擾板帶生產的主要難題之一。特別是在軋制薄規格拋尾時,全程需要通過操作人員對軋機輥縫水平調整保證軋機的對稱性控制,不僅控制難度高,也極大地增加了操作人員的勞動強度,嚴重影響了產線的生產和薄規格效益品種的開發。本文對軋制跑偏因素進行分析,并在此基礎上設計一種帶鋼自動糾偏控制的方法,通過工業實驗和改進,有效減少了軋機甩尾、堆鋼等事故,降低了勞動強度。

1 研究背景

安鋼1780 mm熱連軋精軋機組為七架連軋,帶鋼軋制過程大致可分為穿帶、穩定軋制、拋尾三個階段。軋件頭部在精軋機內完成穿帶后,由于活套張力的強制對中,帶鋼進入穩定軋制階段。帶鋼拋尾時,活套進入落套階段,活套高度的大幅變化帶來活套張力的不穩定,各機架處于失穩狀態,軋件可能出現跑偏,這時需要操作人員根據現場狀況并結合經驗對軋件的跑偏方向進行判斷,通過手動調整軋機輥縫水平來糾正軋件的跑偏。但是由于軋制速度快、軋件失穩程度無法精細量化等因素的影響,操作人員的判斷及調整經常出現滯后甚至失誤,造成軋件軋破、甩尾等事故,事故的頻發同時也嚴重降低了生產作業效率。

2 軋制不穩定因素分析

理想軋制時,軋件的寬度中心線應與軋制中心線重合,軋件的幾何尺寸與軋機應力狀態沿軋制中心線完全對稱。但是,實際軋制時,由于橫向非對稱的不穩定擾動很難避免,完全理想的橫向對稱狀態很難存在或維持。要維持穩定軋制過程,就需要進行軋機和軋件對稱性的控制。

對實際生產線現場統計分析,常見軋件橫向非對稱不穩定狀態有以下四種表現形式:

1)軋機兩側的壓下量差:當軋機輥縫水平出現問題時,軋機兩側壓下量產生差異,造成兩側金屬流動產生差異,產生延伸不均,從而造成軋件跑偏。

2)軋件楔形:軋件厚度橫向不對稱,產生橫向厚差形成楔形截面。實際連軋生產過程中,軋制參數相對軋制中心線橫向不對稱,就會造成軋件中心線偏離軋制中心線,其外在表現形式是軋件跑偏。

3)軋件相對于軋制中心線偏置:軋制變形區內,軋件寬度中心偏離軋制系統中心,產生偏心距離。偏心的存在會破壞軋機受力變形的橫向對稱性、有載輥縫的橫向對稱性,并使軋輥磨損、軸承間隙等失去橫向對稱性。

4)軋機的兩側剛度差:由于軋制的沖擊磨損以及軋機和輥系的裝配間隙,造成軋機兩側剛度較之設計理想剛度產生較大變化,在實際軋制中就會出現兩側壓下量出現差異的狀況,造成軋件兩側出輥速度不同,形成軋件的跑偏。

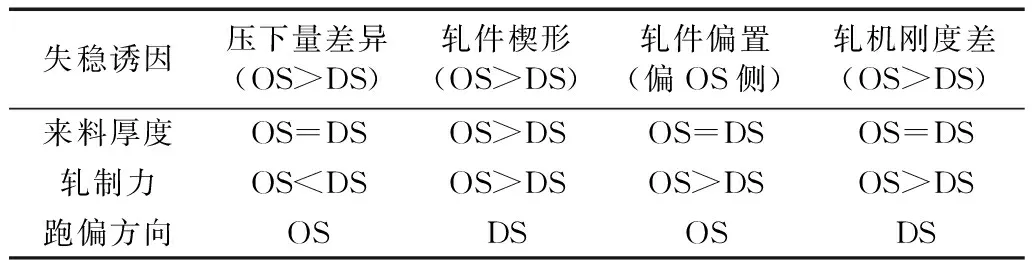

在實際軋制中,由于各種因素往往綜合作用于軋件的跑偏過程,使跑偏問題復雜化,需對各種單一因素隨軋制跑偏的影響進行分析對比,見表1。

表1 單一不對稱條件下軋件跑偏狀態

通過表1分析可知,操作側軋制力和傳動側軋制力的差值,可反映軋制過程中系統的橫向不對稱特征,但與跑偏方向卻無一致相關性。不過如果軋件向操作側跑偏,操作側的軋制力會越來越大,而傳動側的軋制力則會越來越小,操作側和傳動側的軋制力差就會變大:如果軋件向傳動側跑偏,傳動側的軋制力會越來越大,而操作側的軋制力則會越來越小,操作側和傳動側的軋制力差就會變小。因此,軋機兩側檢測的軋制力差隨時間的變化量可以作為判斷軋件跑偏的依據,并以此進行自動輥縫調平設計。文獻[1]通過對軋制跑偏的研究得出了與上述觀點相同的結論。文獻[2]與文獻[3]對鋁帶連軋自動糾偏控制進行了實踐。

3 帶鋼自動糾偏的功能設計

由于軋機的自動厚度控制(AGC)具有自動壓下的功能,利用這一設備功能,將自動輥縫水平調整的功能設計疊加到AGC上,可以在不增加任何投資和設備的情況下,實現自動糾偏的控制。具體設計方法如下:

軋件在穩定軋制階段,電氣一級控制系統通過安裝在軋機兩側(操作側和傳動側)下方的測壓頭進行軋制壓力檢測,并將檢測到的軋機兩側的軋制壓力進行差值計算(軋制壓力差值計算是指軋機操作側軋制壓力減去軋機傳動側軋制壓力),以該軋制壓力偏差作為參考基準。當軋件進入拋尾階段時,對實時檢測到的軋機兩側的軋制壓力進行差值計算,然后比照參考基準值計算輥縫偏差調整量,并輸出給軋機AGC控制系統(自動厚度控制系統),在原有的AGC缸伸出量的基礎上增加輥縫偏差的AGC缸伸出量,以實現對軋機兩側輥縫偏差的實時糾偏調整,直至軋件拋尾完成。

自動糾偏調整量的計算公式為:

△S=M*(△Fb-△Fr)/K

其中:△S——自動糾偏調整量,mm;

△Fr——軋制壓力偏差參考基準,KN;

△Fb——拋尾過程中軋制壓力偏差,KN;

K——軋機剛度,KN/mm;

M——修正系數;

通過將軋件穩定軋制時壓力偏差的采集設置在精軋機的末機架與卷取機建立張力后10 s時,可避開軋件穿帶剛完成時軋制壓力的不穩定時段,軋件尾部離開精軋機的末機架時,系統對軋制壓力偏差參考基準進行清零,使得每次軋件的軋制壓力偏差基準參數都為軋件本身,即每塊軋件的系統變量僅為系統參數,與不同軋件本身并無影響因素,保障最終輥縫偏差量調整的精確度。

4 自動糾偏控制的應用效果

4.1 自動糾偏控制使用初期狀況

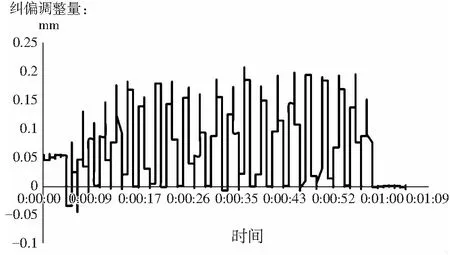

自動糾偏控制設計完成之后,投入使用,對F1-F7機架進行數據跟蹤采集分析發現,當帶鋼出現跑偏時,自動糾偏控制適時地進行控制,及時地糾正跑偏狀況,使得帶鋼始終控制在軋制中心線周圍,說明自動糾偏控制已經開始發揮作用,但糾偏調整量存在反復震蕩的問題(見圖1)。

圖1 自動糾偏初期應用狀況圖

通過分析原因有兩點:(1)在自動糾偏控制設計上,壓力偏差調整的基數過小,軋機存在極小的偏差時軋機也反復調整;(2)當軋輥不圓度較大或壓力檢測元件檢測出現波動時,自動糾偏也會出現往復調整的異常情況。

為此,通過功能設計需要在功能設計上將壓力偏差調整基數調高;對軋輥磨削圓度、同軸度等指標精度嚴格控制在0.05 mm以內,禁止磨削指標異常的軋輥上線;通過軋機剛度分析確定儀表檢測的準確性,對壓力檢測異常的機架暫時退出自動調整功能,在儀表檢測正常后再投入運行。

4.2 功能優化后效果

功能優化后,帶鋼自動糾偏的超調現象得到抑制(見圖2),帶鋼跑偏量顯著降低,甩尾比例大幅下降。統計對比功能試驗前后的甩尾比例狀況,甩尾比率由0.95%下降到0.22%左右(見圖3),由此帶來了產線作業率的大幅提高。

圖2 自動糾偏優化后應用狀況圖 圖3 精軋機甩尾比例走勢圖

5 結論

(1)軋制時軋制力變化差與軋機跑偏方向呈完全正相關的關系,因此可以通過軋制力的變化量作為軋機不穩定方向的判定依據。

(2)通過軋機自動糾偏設計,并以軋機自動壓下裝置為執行機構,通過工業應用,實現了軋機自動糾偏功能。