1260m3釩鈦礦冶煉高爐經濟煤比測算

靳亞濤,韓 磊,胡春艷,朱世杰

(河鋼承鋼,河北 承德 067002)

隨著我國鋼鐵工業在近年來的快速發展,在不斷取得成績的同時,也形成了高能耗、高排放的產業模式[1]。據相關資料統計,截止2020年初我國鋼鐵工業能源消耗占全國工業總能耗的15%左右[2],而鐵前工序能耗達到整個生產流程的70%以上[3],故此諸多鋼鐵企業在高爐工序采取了“提煤降焦”的措施,以降低能耗與生鐵成本[4]。

然而,自高爐原、燃料由精料向經濟料轉變之后,過高的煤粉噴吹比已失去優勢[5]。在經濟形爐料的基礎上,獲取適當的高煤比逐漸成為了關鍵。在此工藝參數上的探索,首先需認清高爐在其工作條件下的煤焦置換比。

1 基礎數據選擇

在高爐冶煉狀態下,噴吹煤粉的特性、高爐的工作狀況、噴吹煤量的選擇[6],均會對煤焦置換比造成不同程度的影響。因此,我們在研究對象的選取上,應選定在高爐穩定的冶煉周期內煤粉理、化性能波動范圍較小的時間段內。

2020年1-5月,河鋼承鋼1260 m3高爐進行提高煤比攻關,原、燃料條件處于相對穩定時期,并逐步將高爐煤比由130 kg/t·Fe提高至140 kg/t·Fe以上。將該時間段定為研究對象,符合上述條件。

2 實際煤焦置換比計算

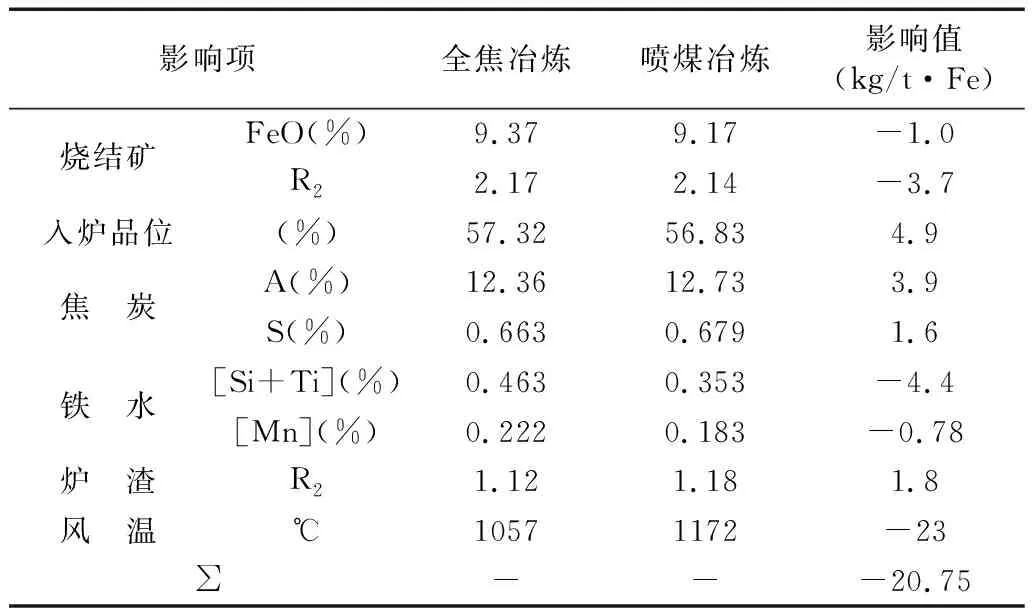

在生產過程中,由于原料條件的變化以及工況參數的波動均會帶來燃料消耗的差異,因此需對生產過程中各影響項做出統計(見表1)。

統計期間,高爐冶煉過程燃料消耗為537 kg/t·Fe,噴煤冶煉過程噴煤比均值為124 kg/t·Fe,焦比均值為413 kg/t·Fe,從而計算實際煤焦置換比[7]為(537-20.75-124)/124×100%=83.27%。

表1 燃料消耗影響項統計

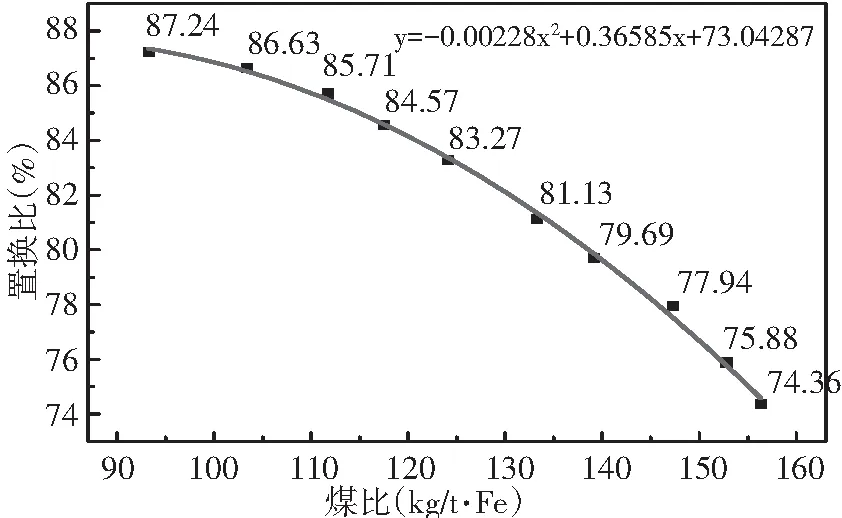

按照此計算方法,分別對不同煤比情況下的實際煤焦置換比進行計算,繪于圖1。

圖1 煤比與煤焦置換比關系

通過對煤比與煤焦置換比的對應關系,進行二次函數擬合,最終得到煤比與煤焦置換比間存在y=-0.00228x2+0.36585x+73.04287的關系,可見煤焦置換比隨煤比的增加逐步降低。由所得煤比與煤焦置換比間的函數關系,可對該區間內任意煤比條件下對應的煤焦置換比進行計算,并結合當前煤、焦市場價格對經濟煤比進行測算。

3 經濟煤比測算

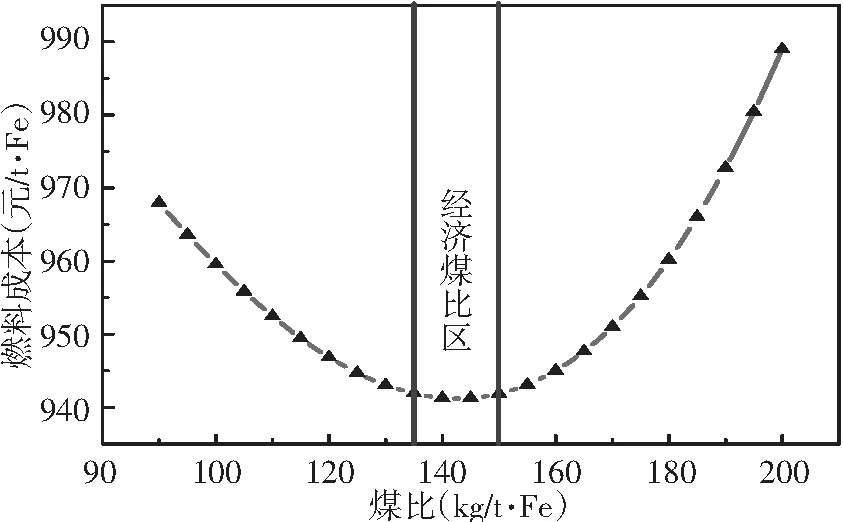

以當前市場價格均值,焦炭1965 元/t,混煤750 元/t計算,在537 kg/t·Fe的燃料比基礎上,測算不同煤比情況下燃料成本,繪于圖2。

燃料成本在煤比處于143 kg/t·Fe時出現拐點后隨煤比增加,燃料成本呈上升趨勢。通過測算,可知該1260 m3高爐的經濟煤比區應控制在135~150 kg/t·Fe,燃料成本可壓縮至942 元/t·Fe以內。

圖2 煤比與燃料成本關系

4 經濟性分析

1)高爐煤比較低時,煤焦置換比較高,可提高煤粉的利用率,但是受到噴吹總量的限制,最終難以實現降低成本的目的。

2)高爐煤比控制過高,雖然入爐總煤量數量較大,但是由于煤焦置換比的降低,使得大量煤粉未燃,降低了煤粉的利用率,造成了燃料的浪費。

3)本文僅從煤比的經濟性出發,并未探討過高煤比條件下,未燃煤粉對高爐順行的影響,如結合此影響,經濟煤比的上限應相應向下調整。

5 結論

1)高爐噴煤過程,煤焦置換比隨煤比的增加而降低,二者之間呈y=-0.00228x2+0.36585x+73.04287的函數關系。

2)作為本研究對象的1260 m3釩鈦礦冶煉高爐的經濟煤比區應控制在135~150 kg/t.Fe,燃料成本可壓縮至942 元/t·Fe以內,僅從經濟性角度考慮,最佳煤比應為143 kg/t·Fe。