化工仿真實訓的過程控制研究-以常減壓煉油開車為例

鐘國玉,傅小波,許書瑞,廖文波,徐勇軍,何運兵

(東莞理工學院 化學工程與能源技術學院,廣東 東莞 523808)

1 化工仿真實訓簡介

化工生產具有物料危險性大,工藝過程復雜,工藝條件苛刻和生產規模大等特點。化工生產的特殊性使得化工實踐教學難以開展,即使是化工廠的實地實習教學也很難讓學生實操。為了解決這一點,化工仿真實訓應運而生。化工仿真實訓是以軟件為平臺,以真實的工廠單元及工段為背景,以仿真機為工具,用實時運行的動態數學模型來模擬了真實的帶有控制點的設備和工藝流程實際操作[1-2]。化工仿真一方面可以通模擬離心泵、熱管式交換器、液位控制、固定床、流化床等一系列可獨立運行的單元操作;另一方面可以模擬大型的合成氨、常減壓蒸餾、催化裂化反應再生等化工生產過程的開車、運行、停車以及事故處理等操作過程[3-4]。通過仿真實訓,學生能夠身臨其境地深入了解化工過程的工藝和控制系統的動態特性,提高對復雜化工過程動態運行的分析和決策能力 ,試驗和提出最優操作方案,提高他們的理論水平和工程能力[5-6]。

化工仿真實訓教學中的重點和難點是對化工生產過程的協調控制,這一過程學習不僅有利于提高學生對復雜化工過程的分析和決策能力,更能培養學生建立連續穩定的工程意識觀。目前,化工仿真軟件主要通過設定質量控制步驟的方式來實現該教學過程[7-8]。所謂質量控制步驟,是化工仿真軟件針對特定的工藝流程,選擇關鍵的、受多方控制的生產步驟;對該步驟中的流量、溫度、液位或組分等一個或多個關鍵參數設定要求值;實訓操作值越接近要求值則質量控制步驟得分越高。學生通過控制閥門開度、流量大小、溫度高低成前置操作過程,提高質量分的過程,即是一個過程優化與控制的研究過程。但在實際教學中我們發現,化工仿真軟件并未對質量控制步驟的操作提供相關指導;同時由于化工生產過程復雜,質量控制步驟不是簡單的參照工藝流程就能簡單實現;最后,質量控制步驟影響因素多,一些錯誤操作可能導致工藝流程出錯、重啟。這一系列問題導致了學生很難在質量控制步驟取得高分,也不能深入的學習化工過程控制與優化,降低了化工仿真實訓的學習效果與效率。基于此,本文以東方仿真軟件的常減壓煉油開車為例,以開車過程中的質量控制步驟為研究對象,對影響質量控制步驟的關鍵因素,特別是原油進料量進行了詳細的分析,為化工仿真中的工藝過程的優化、控制和相關教學提供一定的理論指導。

2 常減壓煉油工藝簡介與開車流程

本文研究裝置為東方仿真軟件的石油常減壓蒸餾裝置,原油經原油泵抽送到換熱器,換熱至110 ℃左右,加入一定量的破乳劑和洗滌水,充分混合后進入一級電脫鹽罐。同時,在高壓電場的作用下,使油水分離。脫水后的原油從一級電脫鹽罐頂部集合管流出,再注入破乳劑和洗滌水,充分混合后進入二級電脫鹽罐,同樣在高壓電場作用下,進一步油水分離,達到原油電脫鹽的目的。然后再經過換熱器加熱到200℃左右后,進入蒸發塔,在蒸發塔撥出一部分輕組分。撥頭油再用泵抽送到換熱器繼續加熱到280 ℃以上,然后去常壓爐升溫到356 ℃進入常壓塔。在常壓塔撥出重柴油以前組分,高沸點重組分再用泵抽送到減壓爐升溫到386 ℃進減壓塔,在減壓塔撥出潤滑油料,塔低重油經泵抽送到換熱器冷卻后出裝置。

常減壓煉油工段模型的建立需要做一定的冷態開車的前工作,首先是裝油的過程,開啟原油泵之后,按照系統指示要求開啟相關的閥門,與此同時還要控制好液位LIC1103、LIC1105、LIC1201在35%~75%,方便后續研究質量分的影響因素。接下來是冷循環過程,只需要開啟系統要求指示的塔頂閥和汽相入口閥即可。熱循環所需要做的步驟就比較繁瑣,首先開啟常一線、常二線、常三線、減一線、減二線、減三線、減四線的冷卻器的給水閥,然后根據步驟依次打開爐F101和F102的風門、壓力調節閥、自然現場閥、點火棒、燃氣調節閥、過熱蒸汽調節閥、煙道擋板,接著開啟新的泵P103,常一線、常二線、常三線的氣提油出口閥,液位調節閥,之后開啟回流控制閥熱循環就完成了。在這之后的“常壓系統轉入正常生產”,“減壓系統轉入正常生產”,“投入一脫三注”,"調節至平衡"等等都只需要對要求的閥門和冷卻器等等進行開啟,不需要調節前后的閥門開度去改變相關參數。

3 常減壓煉油開車過程中原油進料量對關鍵質量控制步驟的影響

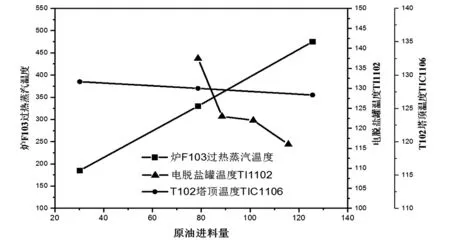

常減壓煉油開車過程中的關鍵質量控制步驟有:(1)將加熱爐F103的過熱蒸汽溫度控制在380~450 ℃;(2)原油電脫鹽罐溫度TI1102控制在120~130 ℃;(3)將常壓塔T102塔頂溫度TIC1106控制在125 ℃。影響質量控制步驟的因素很多,包括進料量、出料量、進料溫度、出料溫度、液面、壓力等。本文主要考察整套設備的原油進料量對上述質量質控步驟的影響,結果如圖1所示。加熱爐F103的過熱蒸汽溫度受原油進料量影響較大,原油進料量越大加熱爐過熱蒸汽溫度越高;原油進料量控制在100 t/h時,過熱蒸汽溫度420 ℃左右,質量得分較高。這一變化規律主要是由于加熱爐F103的瓦斯氣來源于原油常減壓精餾后的瓦斯;原油進料量大,產生的瓦斯氣多,加熱爐溫度高。原油電脫鹽罐溫度同樣受到原油進料量影響較大,進料量越大,脫鹽罐溫度越低,最適宜的進料量在80~100 t/h。常壓塔塔頂溫度則受原油進料量影響較小,原油進料量從20 t/h變化到120 t/h,塔頂溫度都在127 ℃左右。這主要是由于塔頂溫度主要受物料的組分影響,物料組分不變的情況下,氣液分離溫度變化不大。通過以上分析可見,對原油進料量的控制調節,能夠有效調控常減壓煉油中的質量控制步驟。

圖1 原油進料量與各質量控制步驟的關系

4 小結

通過虛擬仿真軟件進行學習,特別是對質量控制步驟的學習,能夠讓學生了解和掌握化工專業知識在實際生產中的應用方法,將所學專業知識與生產實踐相結合,掌握仿真模擬訓練的各裝置的生產工藝流程和反應原理。其次,仿真模擬訓練能夠培養學生嚴謹、認真、求實的工作作風。最后,學生在仿真模擬訓練中總結生產操作的經驗,吸取失敗的教訓,為畢業后走上生產崗位打下基礎。