渤海高含蠟原油破乳劑研究與應用

王虎子,張 瑋,李志鵬,劉少鵬

(1.中海油安全技術服務有限公司,天津 塘沽 300457;2.中海石油(中國)有限公司天津分公司,天津 塘沽 300452; 3.中海油能源發展股份有限公司工程技術分公司,天津 塘沽 300450)

隨著我國海洋石油工業快速發展,2019年渤海油田進入上產4000萬噸的關鍵期[1],油田產液量不斷提升。受海上平臺空間限制,大部分油田要求在30min~120min內實現油水分離[2],有限的設備條件對油氣集輸工作提出了較大的挑戰,開發高效原油破乳劑對保證油水處理達標尤為重要[3]。

渤海某油田為中質高含蠟油田,原油處理設備包括油氣水三相分離器、二級分離器和電脫水器,日處理液量為10000m3/d,綜合含水率為40%,油水處理流程如圖1所示。隨著油田采出液含水率逐漸升高,在三相分離器和二級分離器油水界面處出現大量乳化液層[4],導致原油脫水不達標,分離器水相出口污水含油量大幅增加,對外輸原油品質和注水水質造成較大的影響。

圖1 渤海某油田生產流程簡圖

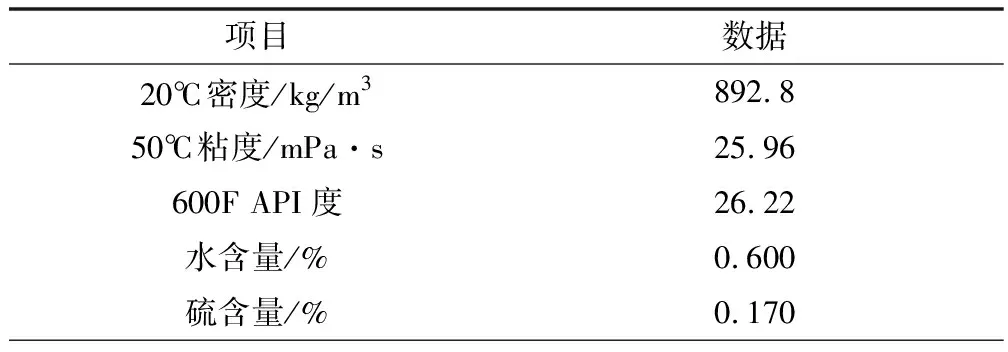

表1 渤海某油田原油分析數據

表1(續)

樹脂型多嵌段聚醚破乳劑針對該油田采出液具有脫水速度快的特點,20min內原油脫水率可達到93%[5]。由于該油田實施酸化、調剖和弱凝膠調驅等增產措施,加上地層中返出的黏土礦物等雜質,使采出液中存在大量乳化液,造成三相分離器和二級分離器油水界面處乳化液含量不斷增加,導致原油處理系統和污水處理系統發生周期性紊亂。

筆者針對高含蠟油品性質,分別以酚胺樹脂和多乙烯多胺為起始劑的合成破乳劑[6],改善破乳劑對水包油型乳狀液的脫水效果[7],以減少油水界面處乳化液含量,從而解決了現場原油系統周期性崩潰的問題。

1 實驗部分

1.1 破乳劑的制備

表2 破乳劑制備用試劑

(1)組分A的合成:在1L的高溫高壓反應釜中,按先后順序分別加入一定量的起始劑酚胺樹脂、氫氧化鉀、環氧丙烷和環氧乙烷,在適當的溫度下反應一定時間后得到組分A。

(2)組分B的合成:以多乙烯多胺為起始劑,其他過程與組分A的合成相同。

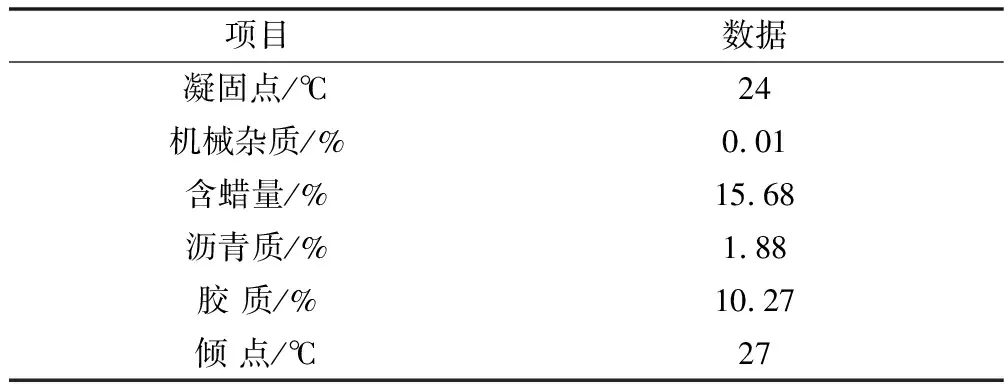

(3)破乳劑復配:將組分A、B、增效劑、二甲苯按照表3中比例復配。破乳劑樣品合成后備用,開展破乳劑室內篩選實驗。

表3 破乳劑復配比例(質量比)

1.2 破乳劑室內篩選

取渤海某油田綜合采出液,參照中國石油天然氣行業標準SY/T 5281-2000《原油破乳劑使用性能檢測方法(瓶試法)》開展破乳劑室內評價實驗。具體步驟如下:把80 mL原油樣品倒入100mL的脫水試管中,在60℃的恒溫水浴中預熱10 min;使用微量移液器向脫水試管中加入一定濃度的破乳劑,手動震蕩200次使藥劑與原油混合均勻;然后將脫水試管放回恒溫水浴中,觀察一段時間內原油脫水率、油水界面狀態、下層脫出水顏色。

計算脫水率W按公式(1):

W=V水/V水0×100%

(1)

V水:靜置一段時間后分離出的水相的體積;

為了觀察破乳劑對油水界面處的乳化液的處理效果,油水界面處乳化液含量為評價的主要指標;海上油田對破乳劑的脫水率要求較高,破乳劑的脫水率也為本次評選的主要指標;脫出水色對油田后續污水處理存在一定影響,脫出水色為輔助指標。

1.3 破乳影響實驗

(1)濃度梯度實驗:

取渤海某油田采出原油,分別加注100mg/L、110mg/L、120mg/L、130mg/L、140mg/L、150mg/L破乳劑,開展濃度梯度評價實驗,確定破乳劑最佳濃度范圍。

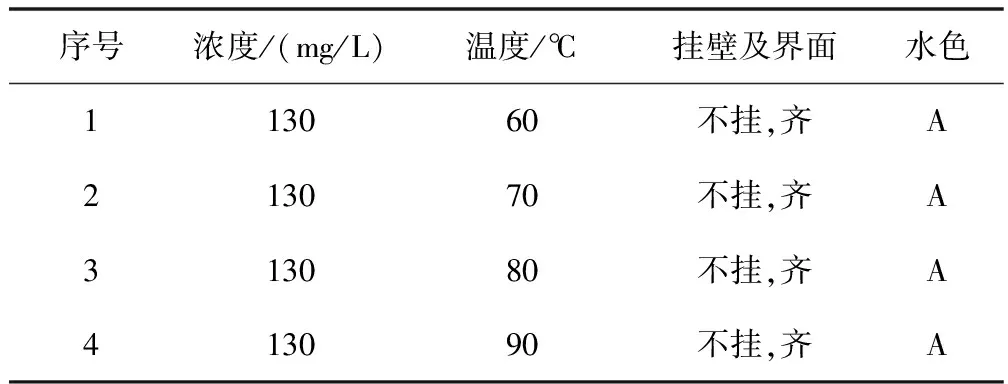

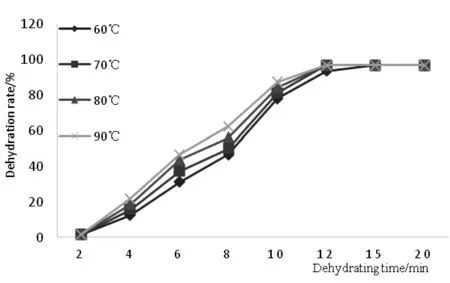

(2)溫度梯度實驗

綜合考慮油田現場溫度情況,加注濃度為濃度影響實驗中選出的最佳加注濃度。取渤海某油田采出原油,參照1.2破乳劑室內篩選,分別在60℃、70℃、80℃、90℃下記錄不同溫度下的脫水率及脫水速率、界面情況、水色,開展溫度影響評價實驗。

(3)pH影響實驗

通過加注適量NaOH、HCL溶液調整采出液pH值,加注濃度為實驗中選出的最佳加注濃度,溫度為油田原油系統最低溫度60℃。取渤海某油田采出原油,參照1.2破乳劑室內篩選,記錄pH值為4、5、6、7、8、9下的脫水率及脫水速率、界面情況、水色,開展pH影響評價實驗。

2 實驗結果與討論

2.1 破乳劑性能評價

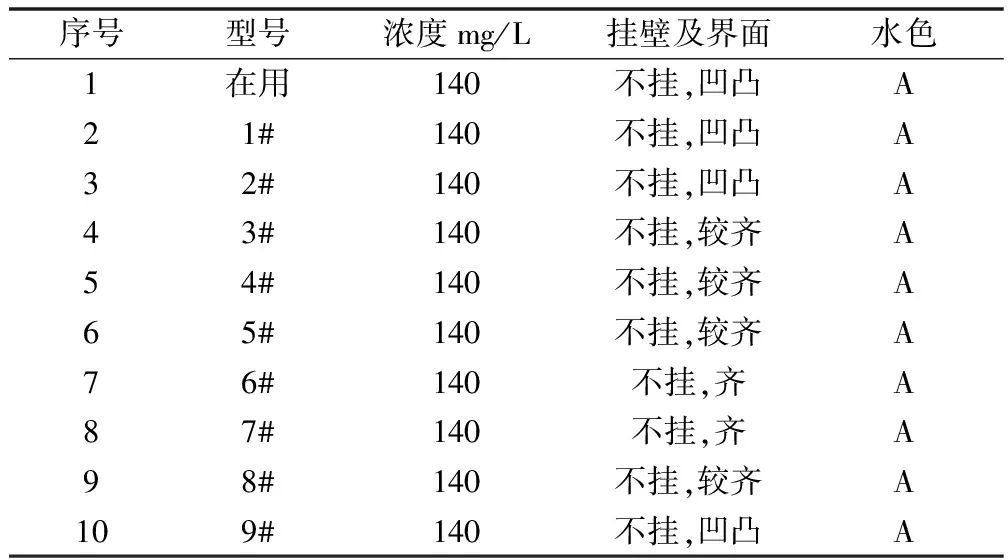

由圖2和表4可知,在加注濃度140mg/L的情況下,7#破乳劑最終脫水率最高,脫水速率最快、油水界面整齊且不掛壁、下層脫出水顏色清澈。7#破乳劑為針對該油田最佳的破乳劑配方。

表4 不同型號藥劑室內實驗記錄

圖2 不同型號藥劑室內試驗脫水率

2.2 濃度梯度實驗

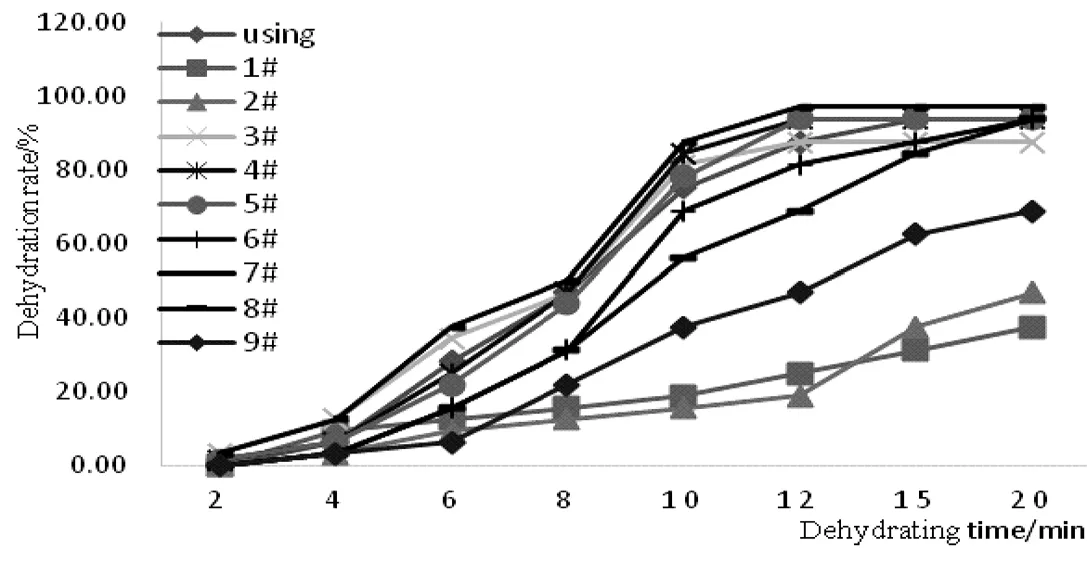

由圖3和表5可知,當7#破乳劑加注濃度在100~130mg/L范圍,破乳劑濃度越高,原油脫水效果越好;當7#破乳劑加注濃度高于130mg/L時,原油脫水效果不再隨著破乳劑濃度升高而增強,從經濟適用性方面考慮,7#破乳劑最佳加注濃度為130mg/L。

表5 7#破乳劑加注濃度對原油脫水效果影響實驗記錄表

圖3 破乳劑濃度梯度實驗

2.3 溫度對原油脫水效果影響實驗

由圖4和表6可知,在60~90℃溫度范圍內,溫度升高有利于提高原油脫水效果。溫度升高后原油密度減小,油水密度差增大,原油粘度降低,由斯托克斯公式可知,溫度升高可提高了原油脫水效果;其次,溫度升高后增加了體系內分子動能,增加了液滴間的相互碰撞次數,有利于水珠的聚結沉降;最后,溫度升高有利于樹枝狀破乳劑高分子嵌段聚醚更容易擴散到油水界面處,提高了破乳劑的分散速度和脫水速度。

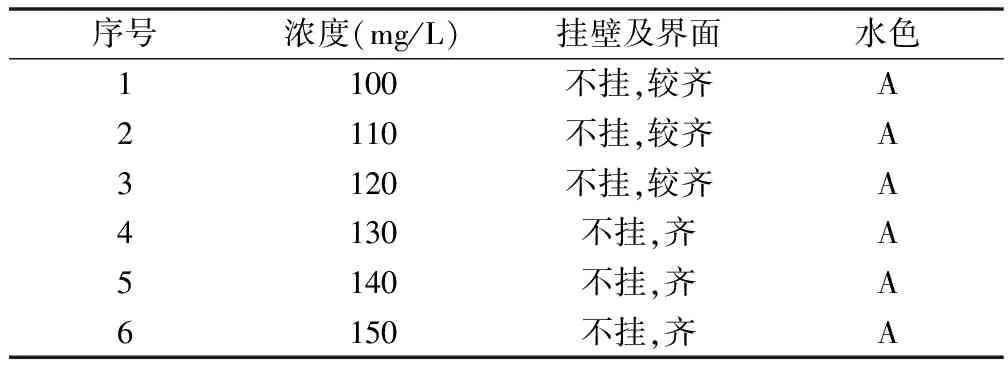

表6 溫度對原油脫水效果影響實驗記錄表

圖4 溫度對原油脫水效果影響實驗

2.4 pH值對原油脫水效果影響實驗

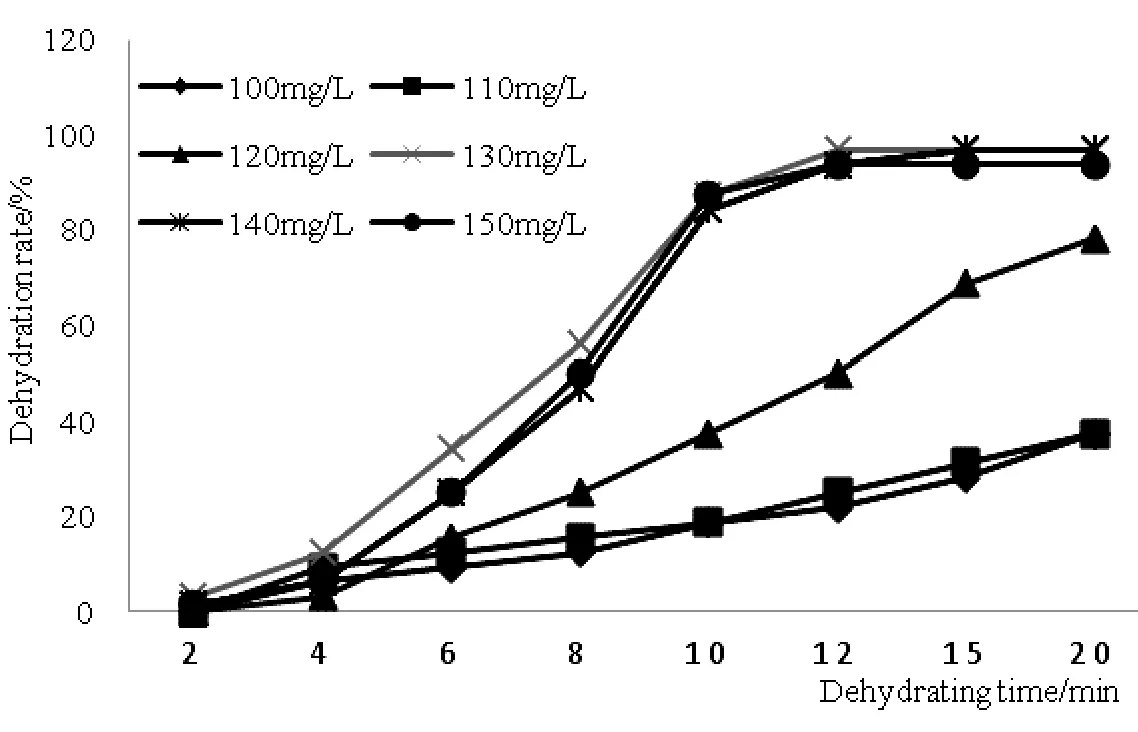

由圖5和表7可知,當pH值在6~8區間范圍原油脫水效果最佳,產液pH過高或過低均會對原油脫水產生影響[9]。主要是由于油田實施了大量增產措施,導致產出液中含有大量無機鹽、黏土礦物和有機酸鹽等復雜成分,pH偏高或偏低均會使乳化液中離子強度增加,提高了乳化液的穩定性,造成原油破乳難度增大。

表7 pH值對原油脫水效果影響實驗記錄表

圖5 pH值對原油脫水效果影響實驗

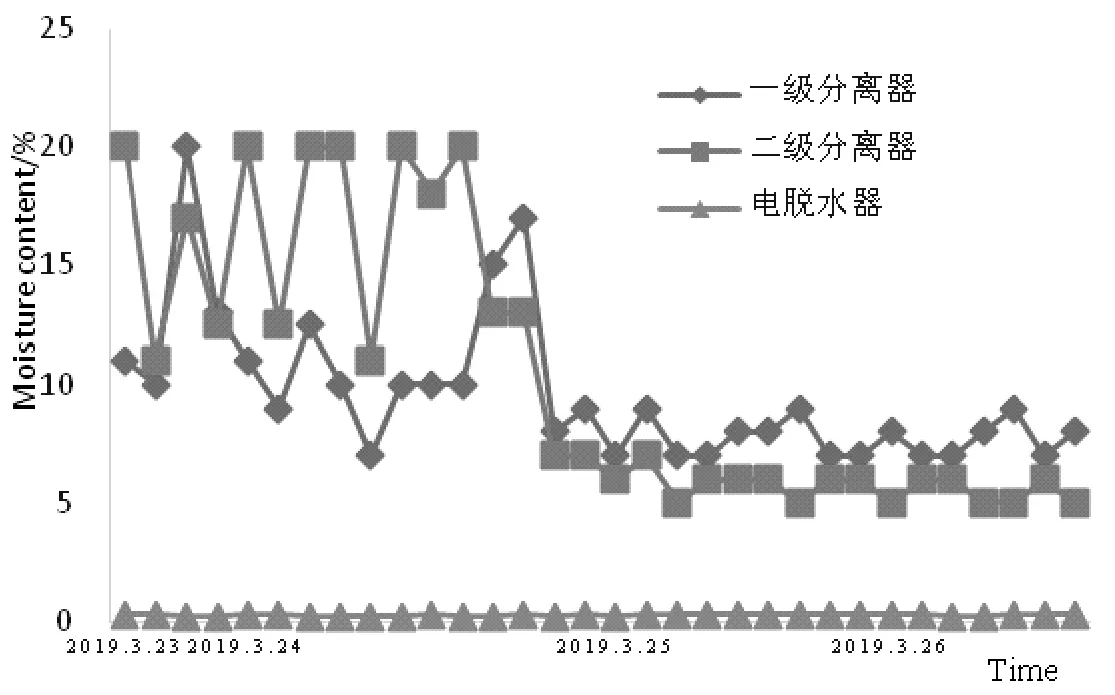

3 現場應用

2019年3月在渤海某油田開展7#破乳劑礦場試驗。7#破乳劑加注前,一級分離器和二級分離器油水界面處累積了大量的乳化液,二級分離器基本處于不脫水狀態,外輸含水率經常超過1%。如圖6所示,7#破乳劑加注130mg/L時,三相分離器油相出口含水率由10%~15%降低至7%~10%,二級分離器油相出口含水率降低至5%左右,電脫水器出口原油含水率穩定在0.5%以內。

圖6 7#藥劑試驗期間原油系統各級脫水效果變化

礦場試驗期間,對一級分離器和二級分離器油相出口乳化液含量也進行了監測。如圖7所示,7#藥劑加注后,一級分離器油相出口原油乳化液含量由3%~6%降低至1%~2%,二級分離器油相出口原油乳化液含量由1%~4%降低至1%以內。

圖7 7#藥劑試驗期間分離器中間層含量

4 結論

(1)分別以酚胺樹脂和多乙烯多胺為起始劑合成的破乳劑A和破乳劑B,再與增效劑和溶劑按照6∶4∶1∶9的比例復配合成的7#破乳劑,該破乳劑對渤海某高含蠟油田產出液具有最終脫水率高、脫水速率快、界面整齊且不掛壁、脫出水色好的特點。

(2)7#破乳劑最佳濃度加注濃度為130mg/L,溫度越高越有利于原油脫水,pH值在6~8范圍內原油脫水效果最好。

(3)礦場試驗結果表明:7#破乳劑加注濃度為130mg/L,原油系統脫水效果明顯改善,一級分離器油相出口原油乳化液含量由3%~6%降低至1%~2%,二級分離器油相出口原油乳化液含量由1%~4%降低至1%以內,保證了油田外輸原油品質。