階梯式T型微通道內液滴、氣泡分散規律

陳宇超,崔永晉,王凱,駱廣生

(清華大學化學工程系,化學工程聯合國家重點實驗室,北京100084)

引 言

微化工技術為化工生產提供了安全、高效的新途徑,是國內外學者的研究熱點。微分散過程的特征尺寸在微米級,較常規化工設備,微設備具有比表面積大、混合高效、傳熱傳質效率高的特點,在精確調控微液滴和微氣泡生成過程中具有明顯的優勢[1-3]。微化工技術研究著眼于微尺度下流體的流動、分散、傳遞和反應的基本規律,其中,針對多相分散體系的流型、液滴和氣泡的分散尺寸變化規律的認識是發揮微化工技術優勢的關鍵依據。微尺度流動和分散的狀態取決于慣性力、黏性力和界面力的相互作用,從而得到squeezing 流、dripping 流、jetting 流等不同的流型,通過調節流體流量、通道結構和體系物性等條件,可以實現流型轉變和液滴、氣泡分散尺寸調控[4-5]。

目前,針對液滴和氣泡微分散,研究者們發展了T型錯流剪切[6]、同軸環管[7]和水力學聚焦[8]等微通道設備,實現了小尺寸、單分散性好的液滴和氣泡的連續制備。例如,Xu 等[9]首次使用錯流剪切技術在微流控裝置中成功制備出多分散指數小于2%的微氣泡;Cramer 等[10]在同軸環管通道中的毛細管尖端制備單分散液滴。在此基礎上,研究者研究了微通道內的分散機制及分散規律。分散相/連續相流量是分散過程的決定性影響因素[11-13],流體物性對分散過程也具有影響,如Fu 等[14]在同軸環管通道中觀察squeezing 流下的氣泡形成過程中發現,與dripping 流相反,黏度越大形成的氣泡越長;Salman等[15]在同軸環管通道中建立了2D 模型,結果表明通道的浸潤性越好,分散氣泡越大。研究者們對微通道結構也進行了研究,Tan 等[16]探究了T 型通道中支通道與主通道的角度對分散尺寸的影響,提出了包含角度參數的預測模型;Vansteene 等[17]對比了X 型和T型在親水、疏水條件下的分散規律;Yoon等[18]提出一種突出端結構的水力學聚焦型設備,實現了水包油和水包油包水液滴的可控制備。

盡管在微尺度下生成液滴或氣泡已有大量研究報道,但是在squeezing 及dripping 流型下,生成液滴與氣泡的尺寸往往與通道的結構尺寸相當[19],制備遠小于通道結構尺寸的液滴、氣泡對微通道的加工精度、復雜程度以及材料性質均提出了很高的要求;雖然通過jetting流可以獲得更小的分散尺寸[8,19],但是jetting 流型的操作區間較窄,也大大限制了在該流型下液滴、氣泡的大規模制備。因此,發展新型微通道裝置,實現微小液滴、氣泡的便捷制備并探究其中的流體分散規律具有重要意義。鑒于此,本文研究工作發展了嵌入毛細管的階梯式T型微通道,其加工技術簡單、結構易于調節,通過嵌入內徑較小的毛細管,可以低成本、便攜地得到小尺寸通道結構,階梯設計可以有效實現不對稱流場,控制界面不穩定性,同時實現連續相流體聚焦,提供界面上更大的剪切力[20]。本文探究了此種微通道中液滴、氣泡的分散性規律,并建立了液滴和氣泡平均直徑的數學模型。相關基本科學規律,對低成本實現微氣泡、微液滴的可控制備具有重要意義。

1 實驗材料和方法

1.1 實驗體系

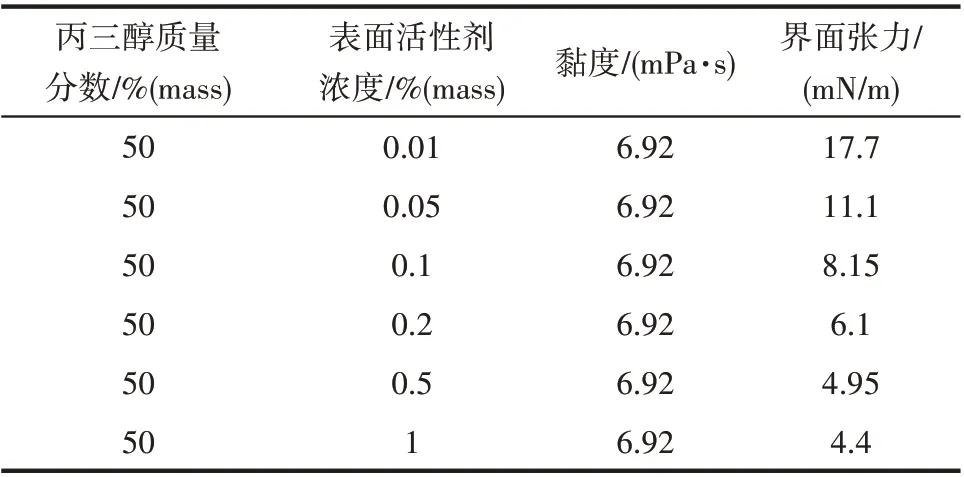

在液滴分散實驗中,選擇正己烷(n-hexane)作為分散相,質量分數為50%的丙三醇(glycerol)水溶液作為連續相,正己烷和丙三醇由國藥集團北京試劑公司提供。在連續相中加入Tween 20 作為表面活性劑以降低界面張力,Tween 20 由Sigma-Aldrich公司提供。通過旋轉數字黏度計(DV-Ⅱ+ Pro,Brookfield,美國)測得20℃時連續相和分散相的黏度分別為6.92 mPa·s 和0.37 mPa·s。在氣泡分散實驗中,N2作為分散相,二甘醇(diethylene glycol)/水溶液作為連續相,N2由液化空氣有限公司提供,二甘醇由國藥集團北京試劑公司提供,Tween 20 以及十二烷基硫酸鈉作為表面活性劑,其中十二烷基硫酸鈉由Sigma-Aldrich 公司提供。實驗體系的界面張力通過懸滴界面張力儀(OCAH 200,Data Physics Instruments GmbH,德國)測定,表1 和表2 分別為液滴分散和氣泡分散體系的物性參數。

表1 液滴分散體系的黏度及界面張力Table 1 Viscosity and interfacial tension of liquid-liquid systems

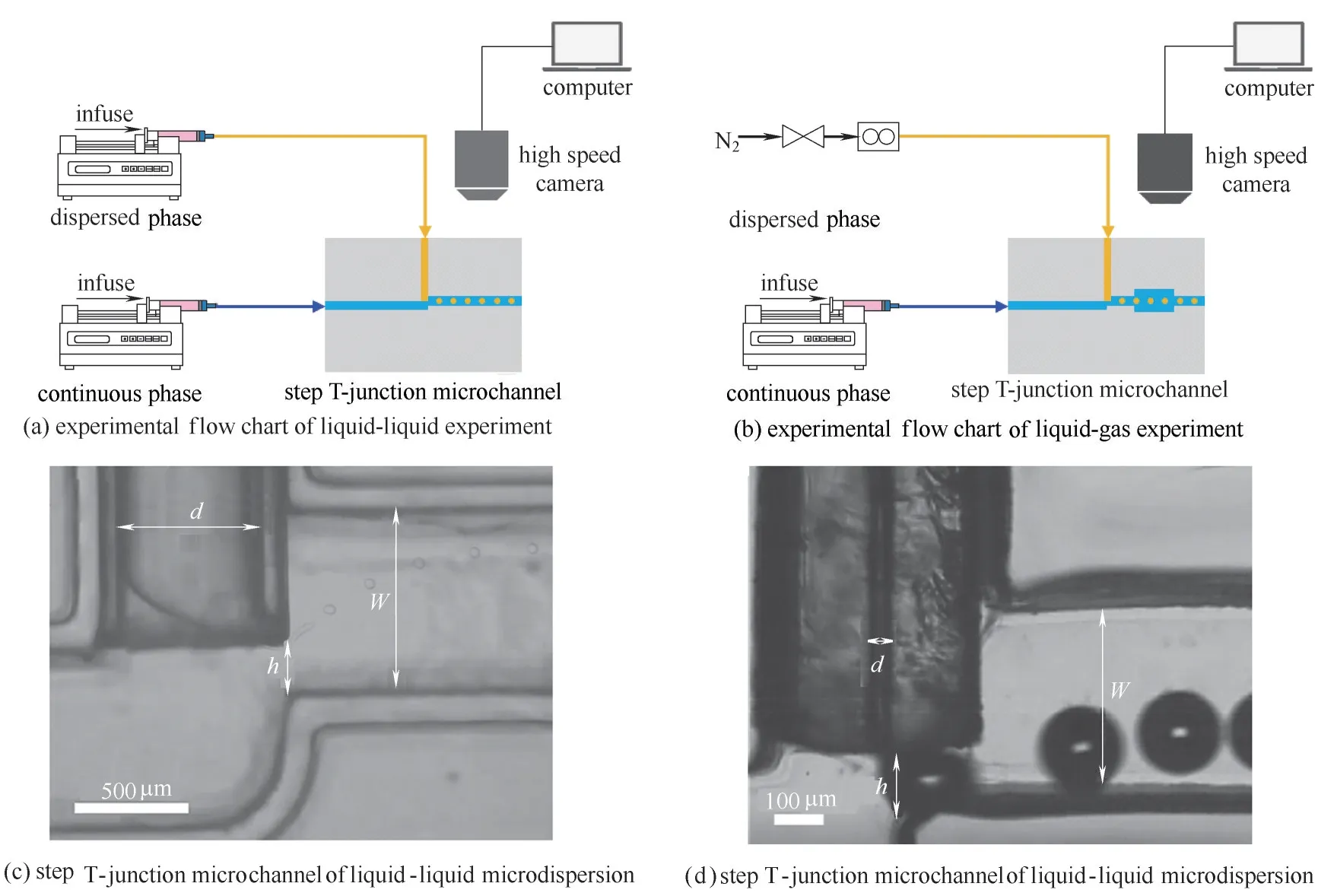

1.2 實驗裝置

液滴分散實驗以及氣泡分散實驗的裝置如圖1所示,主要包括注射泵系統、微通道和在線顯微拍照系統。液滴分散實驗中,分散相和連續相分別由兩臺微量注射泵(PHD Ultra 70-3005,Harvard Apparatus,美國)推動兩個氣密注射器(SGE,澳大利亞)注入微通道;氣泡分散實驗中,連續相由一臺高壓注射泵注入,分散相通過氣瓶以及氣體質量流量計(CS200,北京七星華創有限公司)流入。在通道交匯處,分散相流體在連續相流體的剪切力的作用下,斷裂形成液滴、氣泡。液滴、氣泡生成過程由高速顯微系統錄制(顯微鏡:BX51,Olympus,日本;CMOS高速相機:i-SPEED TR,Olympus,日本),攝像速率為1000~7000 幀/秒。通過錄制的視頻,可以測量液滴、氣泡的直徑(dd),在不同條件下,至少測量20 個液滴或氣泡以確定其平均直徑和尺寸分布。通過改變兩相的流量,可以得到不同的流型和液滴尺寸,改變任一實驗條件后,等待2 min 以上確保液滴、氣泡生成過程達到穩定。本文定義液滴/氣泡直徑的相對標準偏差(coefficient of variation,CV)為

表2 氣泡分散體系的黏度及界面張力Table 2 Viscosity and interfacial tension of gas-liquid systems

毛細管嵌入式階梯T型微通道由階梯狀的主通道和垂直交匯的旁路通道構成,旁路通道內嵌入圓柱形石英毛細管(富友石英制品廠)。微通道是通過數控銑床在PMMA(聚甲基丙烯酸甲酯,有機玻璃)基材上加工而成。液滴分散實驗中,主通道和旁路通道的深度和寬度(W)均為750 μm,毛細管的外徑和內徑(d)分別為740 μm 和530 μm,外徑偏差為±10 μm,內徑偏差為±12 μm,毛細管與微通道形成的縮口高度(h)約為200 μm。氣泡分散實驗采用的主通道和旁路通道的深度和寬度(W)均為365 μm,毛細管的外徑和內徑(d)分別為365μm 和50 μm,外徑偏差為±10 μm,內徑偏差為±13 μm,毛細管與微通道形成的縮口高度(h)約為100 μm。氣泡分散實驗中,所采用的通道規格和液滴分散實驗有所不同,這是由于氣體的黏度遠小于液體黏度,且更小的通道直徑更易于實現更小的分散尺寸,因此采用更小的毛細管內徑進行分散。由于毛細管壁厚的存在,因此階梯邊緣也相應移動到毛細管內徑出口處,通道狹縫后5 mm 處設置長1 cm、寬4 mm、深1 mm的觀察槽,用于更清晰地觀察氣泡尺寸。

圖1 實驗裝置Fig.1 Schematic diagram of experimental setup

2 實驗結果與討論

2.1 微通道內液滴微分散過程

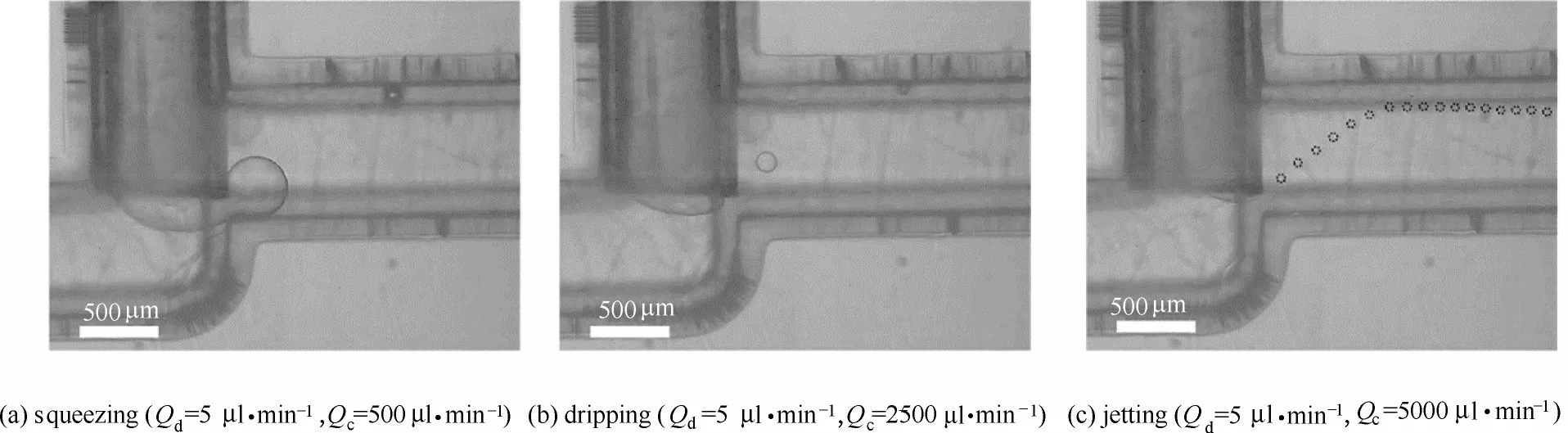

2.1.1 流型區域劃分 為了準確了解液滴微分散過程的基本特征,充分認知不同條件下微通道內的液滴分散流型是必要的。本研究中,在不同的連續相和分散相流量下,階梯式T 型微通道中可以觀察到三種不同的流型:擠壓流(squeezing)、液滴流(dripping)和噴射流(jetting),如圖2 所示,其中Qd和Qc分別為分散相和連續相流量。根據之前的研究[21],在微設備中,影響流型的主要因素包括兩相的流量、兩相的黏度和界面張力。在本工作中,流型之間的轉換主要取決于兩相流量和表面活性劑的濃度。

在squeezing 流型中[圖2(a)],連續相的流量通常較小,分散相流體進入主通道后阻塞縮口,在通道上下游壓力差的作用下斷裂形成液滴。隨著連續相流量的增大,液滴分散進入dripping流型[圖2(b)],分散相流體在毛細管末端被連續相流體剪切,周期性地形成液滴,尺寸比較均一,但在這一流型下,生成的液滴尺寸與通道的結構尺寸相當,直徑小于100 μm 液滴的制備受到微通道尺寸即加工和裝配精度的限制[19]。連續相流量繼續增大,液滴分散進入jetting 流型[圖2(c)],液滴生成過程由界面不穩定性誘導,由于液滴破碎發生在通道交匯處下游,液滴尺寸受通道尺寸的影響很小,液滴生成頻率高、尺寸小。

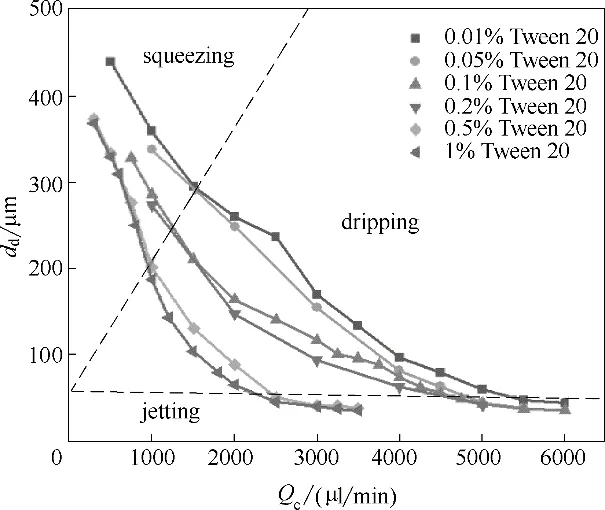

2.1.2 液滴尺寸變化規律 本節進一步系統考察了液滴尺寸隨表面活性劑濃度和連續相流量的變化規律,如圖3 所示,實驗中分散相的流量固定為5 μl/min,可以看出,隨著連續相流量和表面活性劑的濃度增加,液滴尺寸都相應減小。液滴尺寸變化特征同樣可以分為squeezing流、dripping流和jetting流三個區域。連續相流量很小時,液滴分散處于squeezing 流,液滴尺寸取決于上下游的壓差,表面活性劑濃度對液滴尺寸的影響不大。dripping 流的操作區間取決于連續相流量和Tween 20 的濃度,例如當連續相中Tween 20 的質量分數為1%時,處于dripping 流的連續相流量區間為1000~2500 μl/min;當連續相中Tween 20 的質量分數為0.05%時,處于dripping 流的連續相流量區間為1500~5500 μl/min。在dripping 流下,隨著表面活性劑濃度增大,界面張力減小,在相同的條件下生成的液滴尺寸不斷減小,變化明顯。事實上,由于在dripping 流下液滴的生成頻率較高,表面活性劑分子來不及在界面上充分吸附界面便已斷裂形成液滴,往往需要加入高于臨界膠束濃度(CMC)的表面活性劑,以加快傳質速度、縮短吸附時間,從而降低動態界面張力。當連續相流量大于dripping 流的操作區間上限時,液滴分散進入jetting 流,與dripping 流型不同的是,當Tween 20 的濃度達到0.5%時,濃度繼續增加,液滴尺寸也不再減小。在jetting 流下,分散相受到連續相流體的剪切作用尚未斷裂,形成液柱(脖子),同時,該階梯式T 型通道產生的非對稱流場使得流速最大點在縮口后方,連續相帶動脖子界面上的表面活性劑分子向液滴斷裂位置快速聚集,顯著降低界面張力,消除表面活性劑的動態吸附效應。

圖2 三種不同的液滴微分散流型(Tween 20的質量分數為0.05%)Fig.2 Photos of three different droplet micro-dispersion flow(mass fraction of Tween 20 is 0.05%)

圖3 液滴直徑隨連續相流量和表面活性劑濃度的變化趨勢(分散相流量Qd=5 μl/min)Fig.3 Variation of droplet size with continuous phase flow rate and surfactant concentration(Qd=5 μl/min)

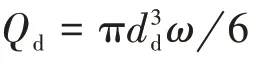

可以看出,式(2)對流體性質并不敏感,將其進行適當簡化,液滴尺寸的標度率用兩相的體積流量比來表示

式中,dd是液滴尺寸,μm;h是縮口的特征尺寸,μm;Qd是分散相的體積流量,μl/min;Qc是連續相的體積流量,μl/min;α和β在固定的體系中是常數,分別表示表面活性劑濃度即界面張力大小和界面不穩定性對液滴尺寸的影響。

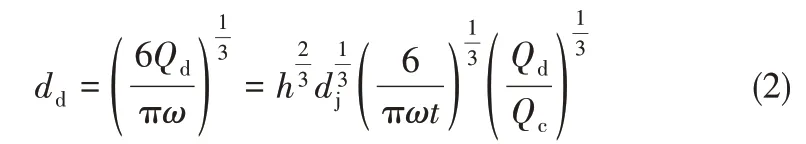

根據式(2)本研究在不同的Tween 20 濃度下,對jetting 流的液滴直徑和兩相流量比進行了關聯,如圖4所示。由于坐標軸采用的是對數坐標,因此,截距體現α的大小,斜率體現β的大小。可以看出,液滴尺寸實驗數據點基本與預測模型的形式相吻合,表現出良好的相關性。根據文獻報道[12,22,24-26],β是由Rayleigh 不穩定性決定的常數,在jetting 流下,盡管Tween 20 濃度不同,但幾條數據線平行,β的數值均在0.46~0.47;隨著Tween 20 濃度增大,界面張力降低,α的數值減小,界面張力對液滴尺寸標定規律的影響體現于α。α的值由低表面活性劑濃度(0.01%)下的8.55 降低至高表面活性劑濃度(0.5%)下的4 左右,繼續增大Tween 20 的濃度,α也不再減小,動態界面張力已顯著降低,不需要加入更多的表面活性劑,與上文的分析一致。

圖4 液滴尺寸與相比的關聯Fig.4 Correlation between droplet size and flow rate ratio

2.2 微通道內氣泡微分散過程

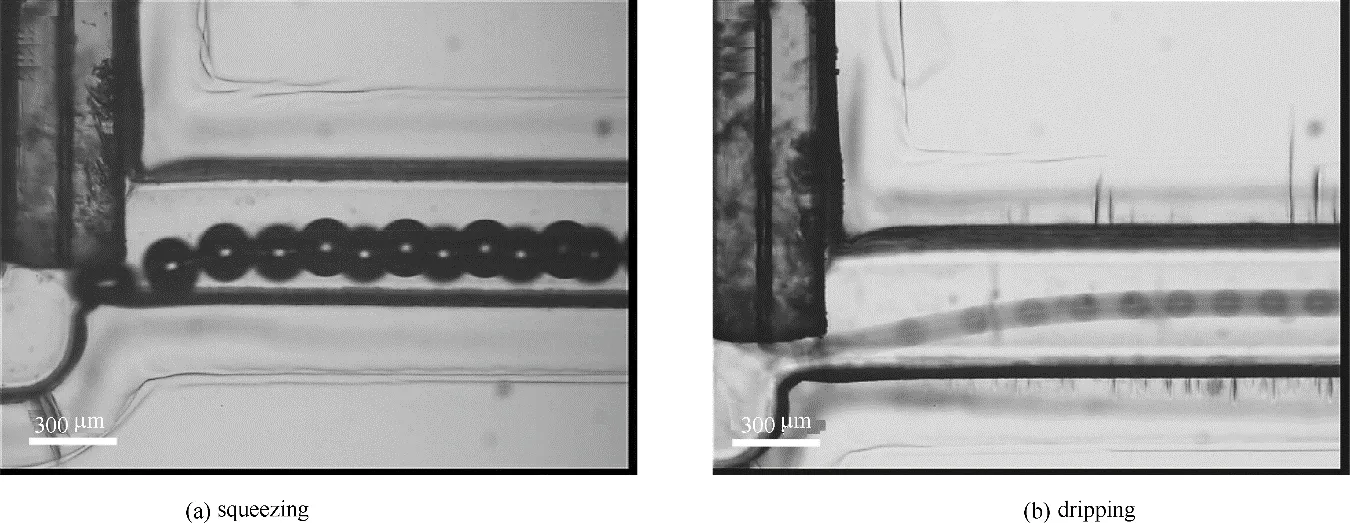

2.2.1 分散機制 與微液滴制備相同,對于微氣泡制備,分散相氣體由毛細管進入連續相主通道,連續相對氣體產生剪切、擠壓作用,從而實現氣液兩相的分散。在本研究中,其剪切方式可以分為兩種,如圖5 所示,一是squeezing 流[圖5(a)],該流型受限于通道結構,氣相在進入狹縫前并未斷裂,進入狹縫后接觸狹縫上下邊界,隨后斷裂。普通T 型微通道中,該分散過程主要受氣相堵塞主通道產生的上下流壓力差控制,但在所采用的階梯式T 型微通道中,由于毛細管內徑小,且狹縫呈扁平長方形狀,故氣相進入主通道后不一定會占滿整個主通道空間,因此雖然也受上下流壓力差的控制,但是相比于普通T 型微通道影響較小;二是dripping 流[圖5(b)],該流型在氣液交界處所形成的氣相界面不與通道邊界完全接觸,其分散過程主要受連續相對分散相的剪切控制。氣泡分散相比于液滴分散其兩相界面更不穩定,根據實驗結果可以發現,氣泡分散的穩定區間隨著液相流量的增大而減小,液相流量的增大會提高通道內的阻力,尤其是狹縫處阻力,氣相流量較小時,容易引起液相倒流進毛細管中,進入不穩定區間,故在本研究中沒有與液滴分散實驗中相同的jetting流型存在。

圖5 兩種不同的氣-液微分散流型Fig.5 Photos of two different gas-liquid micro-dispersion flow regimes

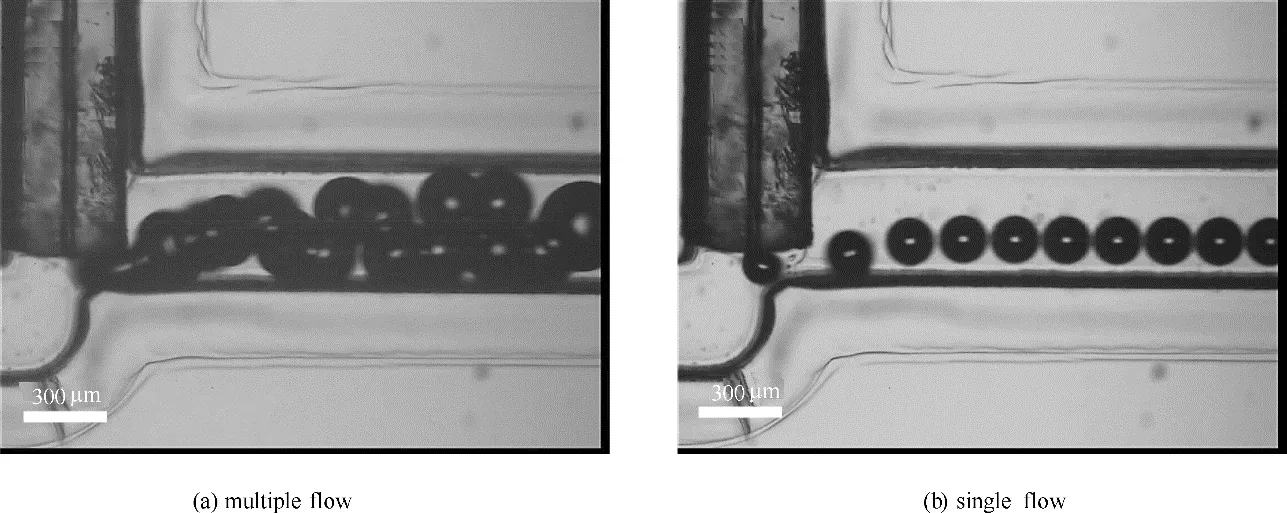

除此之外,分散相在連續相中可能形成單排或多排氣泡,如圖6所示,這與Xu等[27]在普通T型通道中所觀察到的現象一致,應是由于氣泡與氣泡、氣泡與通道邊界的碰撞產生的。在生成頻率較高且分散得到的氣泡較大時,容易出現多排氣泡流;而在液相流量較大、分散得到的氣泡較小時,容易形成單排氣泡流,該實驗條件下,當液相流量大于5 ml/min時,都只有單排氣泡流存在。根據實驗數據,生成氣泡單分散性很好,CV ≤4.4%。

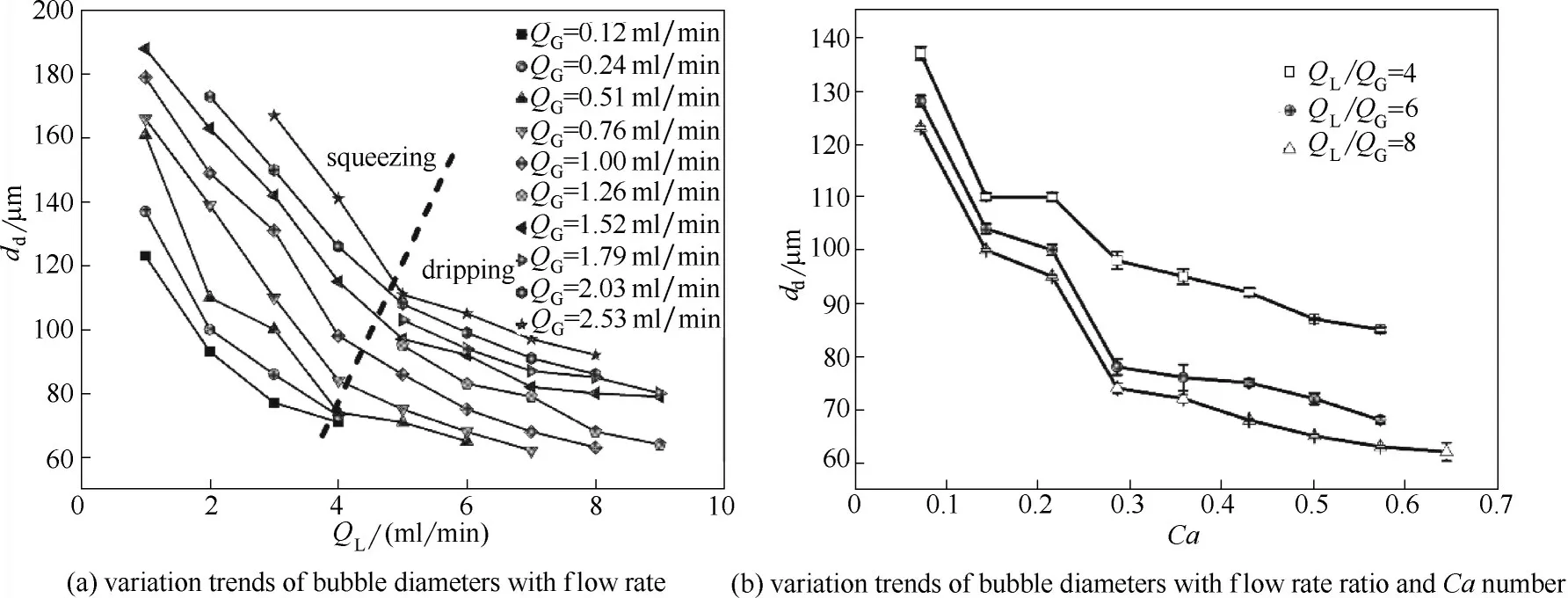

2.2.2 氣泡尺寸變化規律 圖7 展示了在采用60%(質量分數)二甘醇(DEG)水溶液時,氣相和液相流量對于氣泡尺寸的影響,氣泡的尺寸都在200 μm以內,最小的氣泡尺寸可以達到60 μm。如圖7(a)所示,對于所有流型,在固定的氣相流量下,氣泡的尺寸隨連續相流量的增加而減小,同時氣泡尺寸隨分散相流量的增加而減小。圖7(b)標出了氣泡尺寸測量的誤差限,氣泡尺寸的分散性很好,圖7(b)中毛細管數Ca的變化通過改變液相流量實現,每個Ca對應一個液相流量。在固定的氣液相比下,氣泡尺寸也隨毛細管數(連續相流量)的增加而降低,不同的氣液相比下,其氣泡尺寸隨Ca變化趨勢基本一致。液相流量的增加會提高連續相的剪切力,有助于氣泡的斷裂生成,因此會減小氣泡的尺寸。而氣相流量的增加會提高單位時間內進入即將斷裂氣泡的氣體量。該結果與普通T 型通道的結果類似[11,28],但普通T型微通道內,squeezing流形成氣泡時,幾乎只有相比影響氣泡尺寸;dripping 流形成氣泡時,氣相流量對氣泡尺寸影響不大。而在該階梯式T型微通道中,squeezing、dripping 流型下,氣相流量、Ca對氣泡尺寸影響都較大。根據文獻報道[29-31],對于受上下游壓力差控制的分散,其分散尺寸僅受氣液兩相的流量影響;對于剪切機制生成的氣泡,其尺寸僅和Ca呈反比,氣體流量影響較小。根據上文分散機制分析,即使氣泡分散處于squeezing流,階梯式T型微通道中的窄狹縫結構以及毛細管內徑極小,導致大部分氣泡并不完全封住狹縫口,生成機制都為既受上下流壓力差影響,又受剪切力控制;而在dripping 流下,由于狹縫口過小,故上下流壓力差仍不小,故氣相流量對氣泡尺寸也有一定影響,但從圖7(a)可以看到,隨著液相流量增加,氣相流量對氣泡尺寸的影響越小,這是由于液相流量的增加讓狹縫中的氣相占比越小,從而上下流壓差影響越小。

圖6 多股與單股氣泡流Fig.6 Photos of multiple and single bubble flow

圖7 氣泡直徑隨氣液兩相流量及Ca的變化趨勢Fig.7 Variation of bubble size with flow rate and Ca number(wDEG=60%,mass fraction)

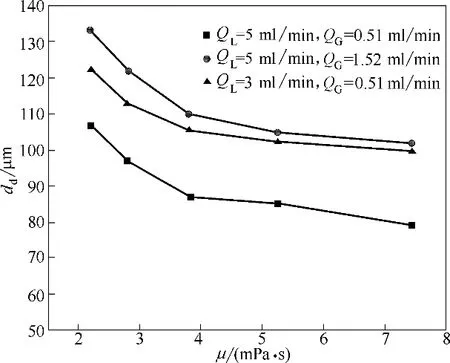

圖8表示了連續相黏度對于氣液分散尺寸的影響,連續相采用不同濃度的DEG 水溶液,黏度變化范圍為2.21~7.44 mPa·s。在不同的氣液相流量條件下,氣泡尺寸都隨連續相黏度的增加而減小,這是由于連續相黏度的增加為氣泡生成提供了更大的剪切力。

圖8 氣泡直徑隨連續相黏度的變化趨勢Fig.8 Variation of bubble size with viscosity of continuous phase

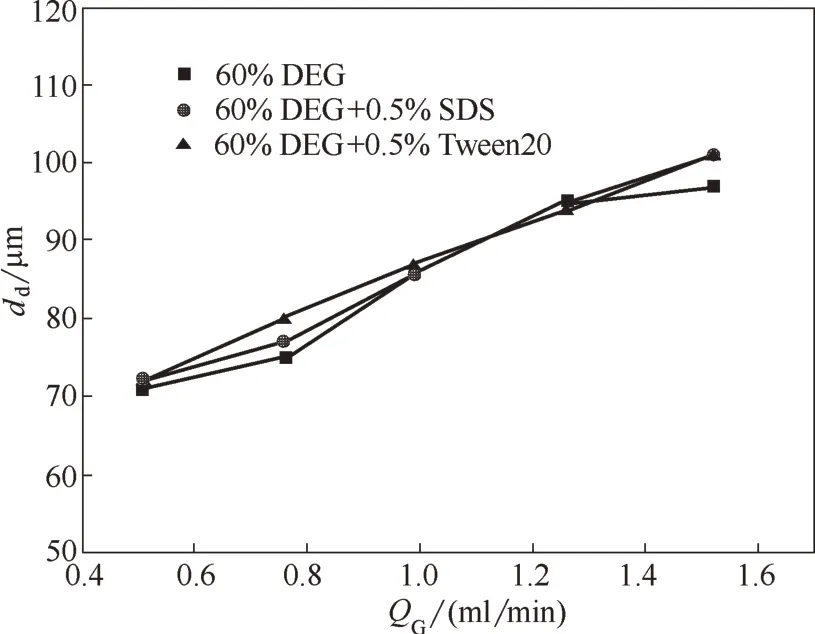

表面活性劑在階梯式T型微通道中對氣液分散的影響也進行了研究。分別采用SDS 和Tween 20作為表面活性劑,表面活性劑加入量遠大于臨界膠束濃度,對比了加入SDS、加入Tween 20、不加入表面活性劑的氣液體系對分散尺寸的影響。結果如圖9所示,在氣液相流量固定的條件下,加入的表面活性劑種類以及表面張力系數的變化對分散尺寸影響很小。表面活性劑在氣液體系下效果不明顯。上述結果和其他文獻略有不同,在文獻[9,16]中,相同表面活性劑的濃度不會影響分散尺寸,表面活性劑的不同會影響氣泡分散尺寸。但在該體系以及實驗范圍條件下,通道內連續相流動速率很快,氣泡生成頻率非常高,因此該影響不大。

圖9 表面活性劑對氣泡直徑的影響Fig.9 Effect of surfactants on bubble diameters

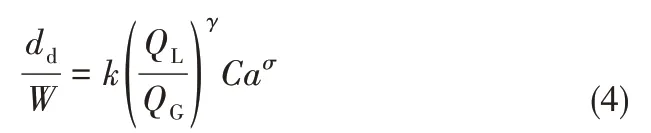

2.2.3 液滴尺寸數學模型 根據上文所述分析,氣液體系在嵌入毛細管的階梯式T型微通道中的分散主要為squeezing 流機制和dripping 流機制共同控制。通過該通道產生的氣泡尺寸相對通道尺寸較小,且能在較寬的氣液流量范圍下得到直徑小于100 μm 的微氣泡。為此,對該通道氣泡分散的數學模型進行研究。根據上述分析,氣泡分散不僅受上下流壓力差影響又受剪切力控制,因此提出無量綱關聯式(2)預測氣泡尺寸

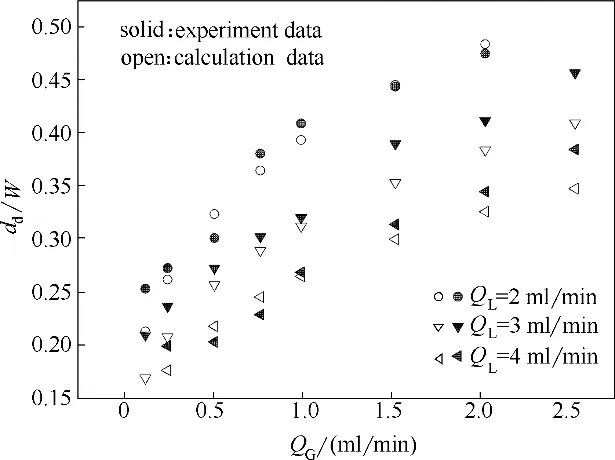

式中,dd是氣泡尺寸;W是主通道和旁路通道的尺寸;QL是連續相的體積流量;QG是分散相的體積流量;k、γ、σ是常數。據式(2)對氣泡和兩相流量比以及Ca進行了關聯,如圖10 所示,得到的結果為k= 0.28,γ= -0.29,σ= -0.28。根據圖10 中實際值和理論值的對比,氣泡尺寸實驗數據點基本和預測值吻合,表現出良好的預測性。

圖10 實驗值和理論值的對比Fig.10 Comparison of experimental data and calculated data

2.3 微通道內液滴、氣泡分散規律對比

對文中階梯式T 型微通道的液滴、氣泡制備進行對比,如表3所示。相對于氣泡分散體系,液滴分散體系可以在大得多的相比下穩定操作,并且可形成jetting 流,在jetting 流條件下最終形成的最小液滴尺寸僅有主通道的3%大小。而氣泡分散體系在穩定區間內無法進入jetting 流,其形成的最小氣泡為主通道尺寸的1/6。表面活性劑的濃度會影響液滴分散體系的分散機制及分散尺寸,然而對氣泡分散體系卻幾乎無影響。液滴分散體系在jetting 流下的微分散過程由界面不穩定性控制,液滴尺寸隨兩相的相比變化而改變;而對于氣泡分散體系,squeezing、dripping 流下的微分散尺寸主要受相比、連續相流量以及黏度控制。

3 結 論

本文在嵌入毛細管的階梯式T型微通道中研究了液滴和氣泡的分散規律。在液滴分散中,可以觀察到squeezing、dripping 和jetting 三種流型,表現出不同的流動特征,流型之間的轉變主要取決于連續相流量和表面活性劑的濃度,隨著二者增大,液滴尺寸趨于減小,流型趨于向jetting 流轉變,成功制備出直徑10~100 μm 的單分散液滴。提出了在jetting流下預測液滴尺寸的數學模型,液滴尺寸實驗值與預測關聯式能較好地吻合。在氣泡分散中,相比于液滴分散,僅存在squeezing 流和dripping 流。通過小尺寸毛細管以及階梯結構,在較寬流量范圍內實現相對通道規格尺寸較小的微氣泡,表面活性劑對該分散過程幾乎沒有影響,進一步得到了氣泡尺寸的數學模型,預測性良好。階梯式T 型微通道為單分散液滴和氣泡的規模制備提供了新的模板,具有廣闊的應用前景。當然,有關表面活性劑對于液滴分散和氣泡分散過程的影響還值得進一步深入,如動態界(表)面張力的變化規律和不同流型下的傳質性能等。

表3 階梯式T型微通道中液滴、氣泡分散規律對比Table 3 Comparison of droplet and bubble preparation in step T-junction microchannels