基于遺傳算法的服裝縫制生產線平衡優化

張旭靖, 王立川, 陳 雁

(蘇州大學 紡織與服裝工程學院, 江蘇 蘇州 215021)

生產線的平衡是在考慮運行設備的有效時間的前提下,追求產量高、質量優、生產效率高的綜合優化[1-2]。長期以來,服裝生產過程中流水線的設計及平衡的控制在很大程度上依賴于生產技術人員的個人經驗[3]。然而,應用這種經驗知識得到的生產線編排結果通常很不理想,難以確保每個工作站都可以達到相同的生產速度,從而實現真正的平衡[4]。依靠生產技術人員個人經驗得到的人員配置結果通常難以滿足生產的實際需求,經常需要在生產過程中不斷調試,才能實現較為理想的狀態。

智能算法的發展可以有效解決這一問題,但目前對生產線平衡的研究主要集中在機械、電子等制造領域,針對服裝縫紉生產線的平衡研究較少,并且對服裝縫制生產線平衡的研究主要以一種生產組織方式為主[7-8]。遺傳算法作為一種較好的全局搜索的近似算法,已被成功地運用到求解生產線平衡問題,能以更快地速度達到近似最優解[9-11]。

為此,本文將生產線按照不同的工作地布置方式分別進行平衡優化,采用遺傳算法對生產線平衡問題進行求解,并且采用計算機仿真方法進行分析驗證,可為企業多種生產線設計方案,對實際生產起到參考作用。

1 縫制生產線平衡模型的構建

本文從模型假設、參數變量設定、約束條件及目標函數等幾個方面,構建縫制生產線的平衡模型。

1.1 模型假設和參數變量設定

基本假設條件:

1)已知服裝產品的總生產量、各工序的作業時間以及產品的加工順序;

2)已知滿足生產需求的各工序所使用的設備種類及數量;

3)一個工人只使用一種設備;

4)每個工人同時只能加工一道工序,只有當前工序加工完成后才能開始加工下一道工序;

5)工人對各作業工序的操作水平和熟練程度大致相同,且每個工人都可以熟練完成任意一道工序;

6)個別工序可以拆分。

決策變量:

1)某道工序i被分配到工作地j:Xi,j=1,如果工序i在工作地j上進行;Xi,j=0,如果工序i不在工作地j上進行。

2)前一道工序i-1和后一道工序i的優先關系Pi:Pi=1,如果工序i-1是工序i的緊前工序;Pi=0,如果工序i-1不是工序i的緊前工序。

1.2 約束條件及目標函數

通過理解上述的變量,生產線平衡模型構建的約束條件如下。

1)對于工序i來說應該恰好在某一工作地上完成,即

式中:i為作業工序,i=1,2,…,I;I為工序總數;j為工作地,j=1,2,…,J;J為工作地總數。

每個工作地的作業時間不超過生產線節拍,即

TRj≤C

式中:TRj為第j個工作地內的工序作業時間的集合;C為生產線的理論節拍。

2)各工作地工序要滿足工序優先關系。在給定生產線的工作地數J,最小化生產線的實際節拍。生產編排好后,設備和作業人員基本固定,需要優化生產線的實際節拍,對現有的生產線進行調整。優化生產線實際生產節拍,即最小化生產線時間損耗率Emin。

式中,ti為第i道工序的作業時間,s。

2 縫制生產線平衡方法

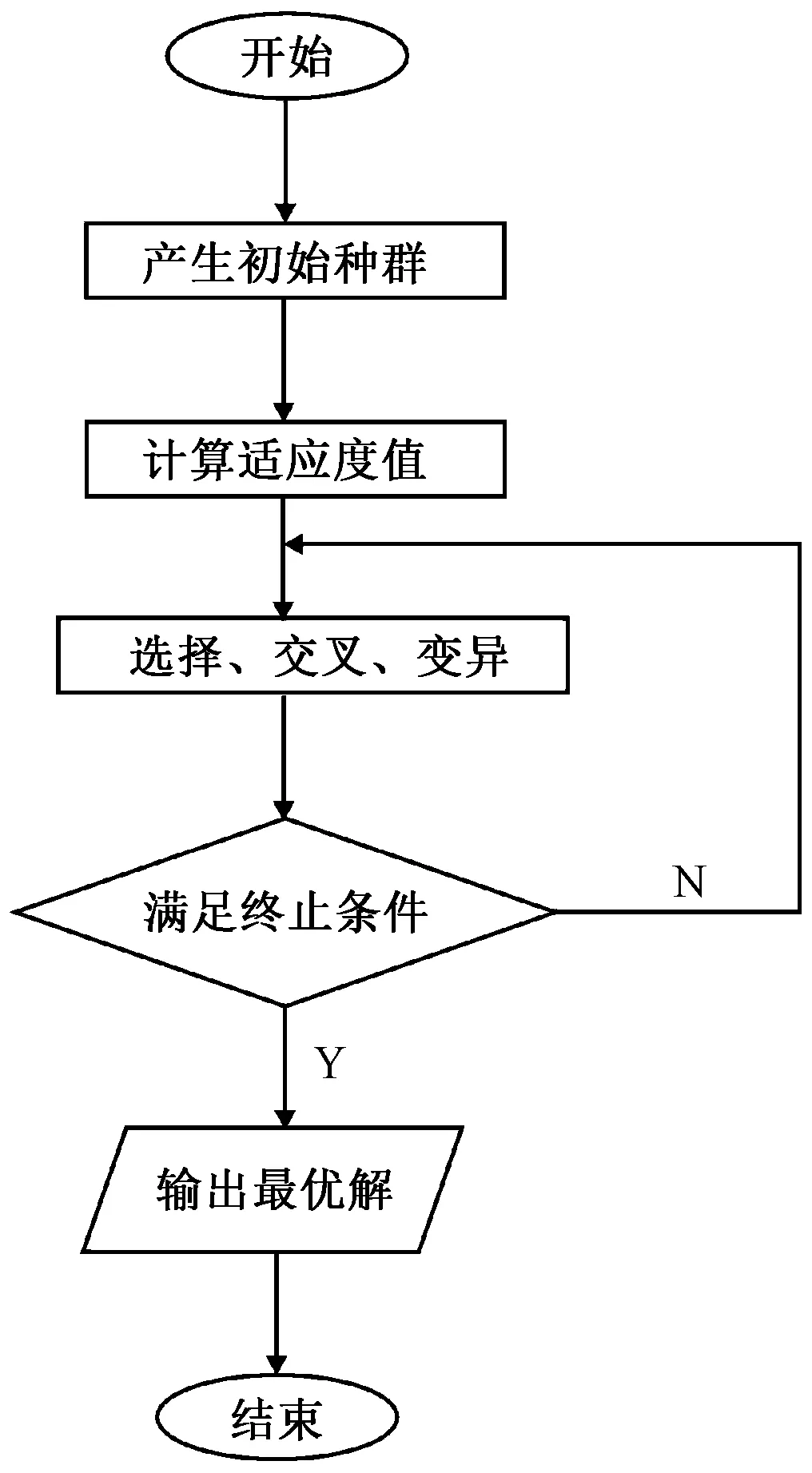

遺傳算法是一種借鑒生物界自然選擇和自然遺傳學機制的迭代自適應概率搜索算法。遺傳算法能跳出局部最優,進行全局范圍的搜索,能夠以較大的概率獲得全局最優解;而且容易通過計算機程序實現。遺傳算法流程如圖1所示。

圖1 遺傳算法基本流程Fig.1 Flow chart of genetic algorithm

具體步驟如下:1)采用實數編碼,產生m個染色體(工序)的初始種群;

2)根據目標函數,對初始種群中的每個染色體,計算其適應度值(時間損耗率);

3)選擇輪盤賭的方法選擇染色體,每個個體進入下一代的概率就等于它的適應度值與整個種群中個體適應度值和的比例,適應度值越高,被選中的可能性就越大,進入下一代的概率就越大;

4)對染色體進行交叉和變異操作。交叉操作采用適用于實數編碼的類部分匹配交叉方法。隨機在父代染色體中選擇1個交叉區域,交叉段插入到對方染色體的首個基因前,然后再刪除原染色體中與交叉段相同的基因,從而得到新個體。采用倒位變異方法進行變異操作,在染色體上隨機選擇2個變異點,將變異區域進行倒位形成新的個體;

5)重復步驟2)~步驟4),直至滿足終止條件時停止進化。

3 縫制生產線平衡實例分析

3.1 數據準備

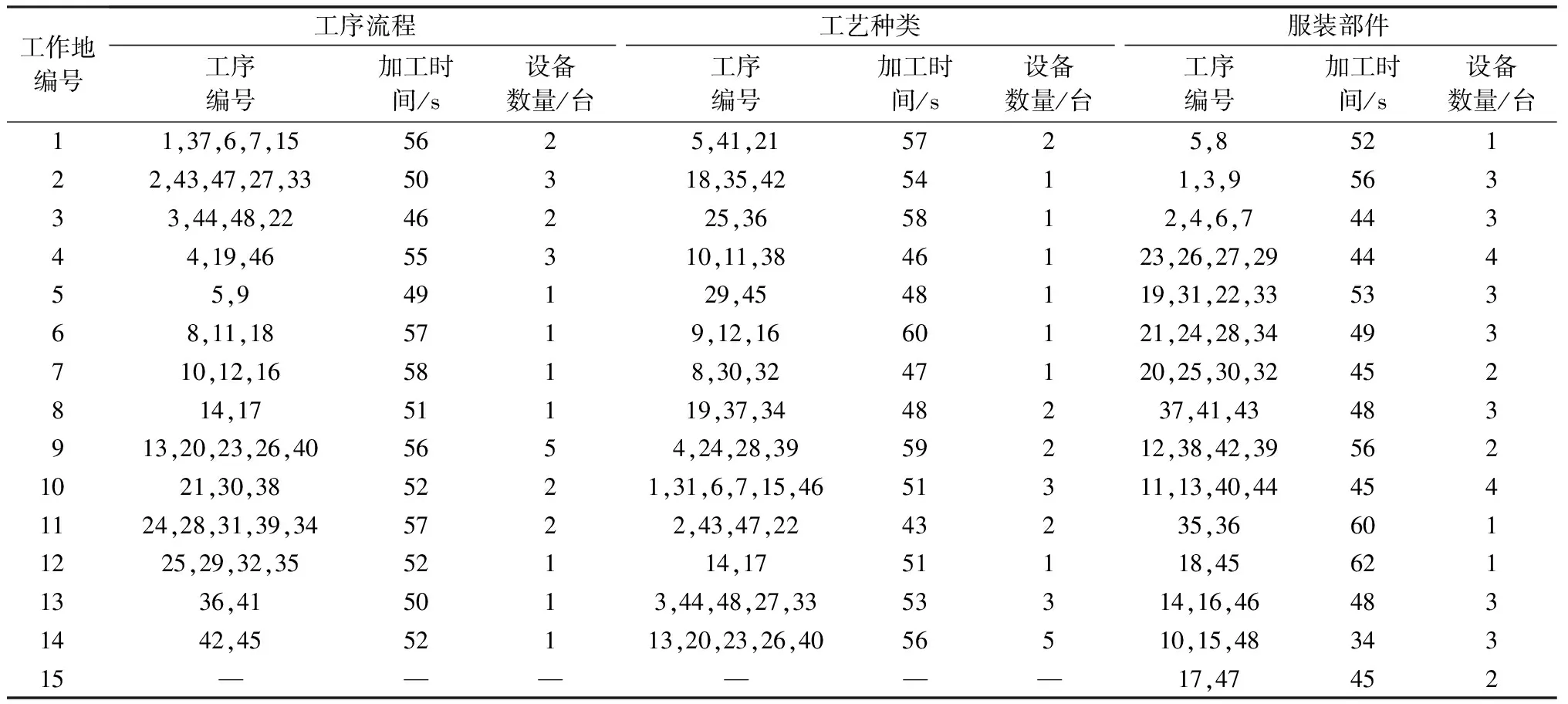

本文以男士襯衫為例,對生產線平衡進行設計與分析。男式襯衫工藝流程表如表1所示。由表可知,該款式男式襯衫生產工藝共有48道工序。根據表中每道工序的作業性質、作業時間、設備使用情況、作業優先順序關系,可以計算出總的標準加工時間T為741 s。

假設該男式襯衫生產線的日產量為480件/d,每天有效工作時間為8 h,則該生產線的理論節拍為60 s。

通常工作地布置有3種方式:1)按照工序流程方式布置工作地是以服裝的加工順序對工作地進行布置,相鄰工序的工作地之間緊密相鄰,半成品的流動只是在相鄰的工作地之間進行;2)工藝種類方式布置工作地是以服裝的工藝內容為生產單元,相同加工內容所需的機器被安排在一個工作地內,半成品的流動在各個工作地之間移動;3)服裝部件方式布置工作地是以服裝部件生產為單元進行劃分,每個服裝部件生產地作為一個工作地。工作地內部需要配置不同設備,半成品在工作地內部和工作地之間移動。

以男式襯衫按照工序流程、工藝種類和服裝部件工作地布置方式的生產為例,對生產線平衡模型進行應用分析。遺傳算法的初始種群規模選取50、80、100,迭代次數取200、500、800,交叉概率為0.8,變異概率為0.2,運行次數為30次。

3.2 結果分析

本文初始化50、80和100個種群,迭代次數為200、500和800,求解結果表2所示。

由表2可知,隨著種群數量和迭代次數的增加,求解結果越可靠,可以說明遺傳算法求解方案可行。

表1 男式襯衫工序工藝表Tab.1 Men′s shirt process sheet

當種群數為100個,迭代次數為500和800次時,3種工作地布置方式的求解方案完全相同。當迭代次數為500時,求解結果已達到最優。此時,生產線平衡方案結果如表3所示。

由表3可知,按工序流程方式和工藝種類方式布置工作地,生產線平衡后有14個工作地,各需26臺設備,作業人數26人。而按服裝部件方式布置工作地,生產線平衡后有15個工作地,需要41臺設備,作業人數41人。按服裝部件方式布置工作地,工作地數量要多一點,同樣需要的作業人員數量和機器設備數量要多于其他2種工作地布置方式。

表2 遺傳算法優化結果Tab.2 Optimization results of genetic algorithm

表3 不同工作地布置方式的生產線平衡方案Tab.3 Assembly line balancing schemes for different workstation layouts

表4示出不同工作地布置方式的目標值。可知,未優化生產線的時間損耗率為74.27%,編制效率很低。在滿足最小化平衡損耗率目標下,按照工序流程方式布置工作地的時間損耗率為8.74%,編制效率為91.26%;按照工藝種類方式布置工作地的時間損耗率為11.79%,編制效率為88.21%;按照服裝部件方式布置工作地的時間損耗率為20.32%,編制效率為79.68%。按照工序流程方式布置工作地的時間損耗率最低,編制效率最高。按照服裝部件方式布置工作地的時間損耗率最高,編制效率最低,但仍高于企業對生產線最低編制效率的要求。按照工序流程布置工作地,工作地的最長加工時間為58 s,最短加工時間為46 s,工作地之間加工時間差值最小,所以生產線時間損耗率小。按照工藝種類和服裝部件方式布置工作地,工作地的最長加工時間為60 s,但是按照服裝部件布置工作地,每個工作地要配置相應的縫制設備,工作地的最短加工時間為34 s,工作地之間加工時間差值最大,所以生產線時間損耗大。

表4 不同工作地布置方式的目標值Tab.4 Objective values for different workstation layouts

4 仿真及結果分析

本文在Anylogic 軟件環境中構建了服裝縫制生產仿真系統,采集并分析了日產量和設備利用率生產要素。通過模擬原始生產線、按照工序流程方式布置工作地的生產線、按照工藝種類方式布置工作地的生產線和按照服裝部件方式布置工作地的生產線,驗證生產線設計方案的可行性以及算法的有效性。

以男式襯衫的工序流程、工藝種類和數量等相關數據為例,機器維護水平和工人操作熟練程度設置為0.99,仿真總時間為28 800 s。縫制設備平均利用率和日產量情況如表5所示。

由表5可知,男式襯衫縫制生產線優化前產量可以達到目標產量要求,但設備平均利用率最低,所需縫制設備和作業人員最多。說明該生產線存在生產不平衡、生產效率低等問題。經過優化的縫制生產線,日產量和設備利用率均得到提高。按照工藝種類布置工作地,加工工藝和內容相同的服裝部件可以在相同的工作地內加工,每個作業人員操作的內容也相同,充分發揮了設備的能力,所以其設備利用率最高。按照服裝部件方式布置工作地,半成品的傳送次數少,生產周期可以控制在較短的時間內,所以其日產量最高。按照工序流程方式布置工作地和按照工藝種類布置工作地的日產量相差不大,但半成品按照一定的順序在各個工作地間傳送,對生產線的平衡性和流暢性要求高,設備有可能出現不能充分利用的現象。

表5 不同工作地布置方式的生產線仿真結果Tab.5 Simulation results of assembly lines with different workstation layouts

綜上可知,該男式襯衫縫制生產仿真模型可以直觀、清晰地觀察生產線的運行情況。平衡優化后的生產線設備利用率得到很大提高,驗證了該算法的有效性。

5 結束語

1)通過遺傳算法對生產線進行平衡優化,減少了生產線的縫制設備和作業人員的數量,有效降低了企業的生產成本,并且幫助服裝企業的生產系統平穩高效地運行。

2)4種工作地布置方式的生產線平衡優化后,提高了生產效率。按照工序流程方式布置工作地,對生產組織要求高,所以適合產品品種單一的生產。按照工藝種類方式布置工作地,機器可同時供不同款式的工序使用,適合多品種生產。按照服裝部件方式布置工作地,生產周期短,反應速度快,適合多品種小批量生產。服裝企業根據實際生產需要選擇適當的縫制生產線方案。

3)仿真模型便于生產管理者及時發現生產線存在的問題,通過改善可以很好地避免在實際生產中出現的問題。

FZXB