開關磁阻電機驅動系統綜合實驗設計

刁統山,張迎春,嚴志國,宋寧冉,朱孟美

(1.齊魯工業大學(山東省科學院)電氣工程與自動化學院,山東 濟南 250353;2.齊魯工業大學(山東省科學院)工程訓練中心,山東 濟南 250353;3.齊魯工業大學(山東省科學院)自動化研究所,山東 濟南 250353)

自國家倡導新工科建設以來,我校電氣工程及其自動化、自動化兩個專業已經開始實施科教融合,為新工科的建設做前期準備。專業大實驗是電氣類專業一門重要的實踐類課程,課程的特點是將本專業所學多門課程的理論知識進行綜合運用。課程目標是鍛煉學生理論和實際相結合的工程運用能力。為了能夠更好地培養學生分析和解決工程問題的能力,設計了適合電氣專業大實驗的開關磁阻電機驅動系統綜合實驗項目。

開關磁阻電機(switched reluctance motor,SRM)與其他結構電機相比,主要優點是結構相對簡單,功率密度和功率因數較高,定、轉子結構都為凸極,最大的特點就是轉子不需要繞組,這一特點使得SRM 特別適合驅動高速運轉負載,因此在精密儀器和設備控制系統中被廣泛使用[1-2]。SRM 的控制是高校電機控制技術課程的重要內容,但由于其驅動系統涉及電路原理、模擬電子技術和數字電子技術、電機學、Matlab仿真技術、自動控制原理、電力電子技術等多門專業課程的知識,學生對這部分的知識理解和運用感到無從下手。利用Matlab/Simulink 仿真平臺,構建了SRM驅動控制系統仿真,設計了硬件驅動實驗系統。通過電動臺轉高速運行情況下的動態過程的仿真和實驗教學,激發了學生的學習興趣,加深了學生對SRM 驅動系統的理解和應用,提高了教學質量。

1 SRM 原理和數學建模

SRM 工作原理符合磁阻最小規則[3]。通過控制定子繞組中電流的交替導通和關斷,就能夠讓轉子始終趨向于轉動到與定子齒相對應的位置,這樣就可以驅動電機轉子連續旋轉[4]。SRM 相與相之間的互感較小,為簡化分析,忽略相間電感電壓,SRM 電壓方程為[5-7]

式中,uk、Rk、ik、ψk、Lk分別為第k相繞組的相電壓、相電阻、電流、磁鏈和電感。ψk是電流和轉子位置角θ的函數,磁鏈方程為ψk=ψk(ik,θ)=L(ik,θ)ik。

式(1)中,電感L(θ,i)及電流i(θ)都隨轉子位置角θ的改變而變化,必須進行線性化處理。對電機采取非線性狀態反饋線性化,能夠較好補償SRM 的非線性參數[8-9]。實際工程應用要進一步簡化,SRM 相電感在數學建模過程線性方程為

式中,Lmax和Lmin分別為電感的最大值和最小值,K=(Lmax-Lmin)/(θ3-θ2),θ1~θ5為轉子角在一個轉子角極距內的變化。

磁鏈線性表達式為

式中ωr為轉子角速度。開通角θon取值范圍為[θ1,θ2],關斷角θoff取值范圍為[θ2,θ3],相電流通用表達式為

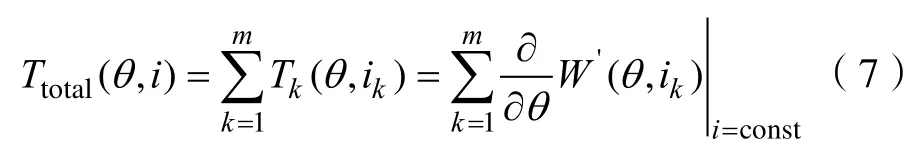

電磁轉矩表達式為

可以看出,電磁轉矩Te大小與電流的平方成正比,與電流的方向無關。

SRM 總電磁轉矩為

轉矩平衡方程為

式中,TL為電機負載轉矩,F為阻尼系數,J為轉動慣量。

2 SRM 驅動系統

2.1 驅動系統結構及仿真

SRM 驅動系統結構原理圖如圖1 所示。SRM 驅動系統比較復雜,主要通過控制功率開關管的通電時序,來改變繞組中電流的通斷。整個系統由SRM、驅動電路、電源、功率變換器、控制器、電流檢測和位置檢測裝置等組成[10-13]。

圖1 高速SRM 驅動系統結構原理圖

為實現SRM 驅動系統仿真研究,必須建立SRM本體數學模型和功率變換器的仿真模型,再結合相關的控制策略對整個系統的性能進行仿真分析。SRM 驅動系統實驗在高速運行時采用電壓斬波控制(CVC)和角度位置控制(APC)。SRM 驅動系統采用CVC 和APC 系統控制策略框圖如圖2 所示[14]。

速度測量值n和給定值n*的偏差經過PI 控制器調節后,輸出電流參考值Iref,Iref通過換相控制器輸出三相電流給定值IA*、IB*和IC*,電流給定值與電流測量值IA、IB和IC之間的偏差送入電流調節器產生功率變換器的輸出控制信號SA、SB和SC。SA、SB和SC信號交替控制SRM 的運行,最終完成對負載的驅動[15]。

圖2 系統控制策略框圖

根據圖2,在Matlab/Simulink 環境搭建SRM 驅動系統仿真模型如圖3 所示。從圖3 可知,仿真模型主要模塊包括功率變換器、SRM 本體、速度調節器、電流比例調節器、換相控制器和角度位置控制器等[16]。

圖3 驅動系統仿真模型

電動臺鉆所采用的三相6/4 極SRM 樣機參數如表1所示。

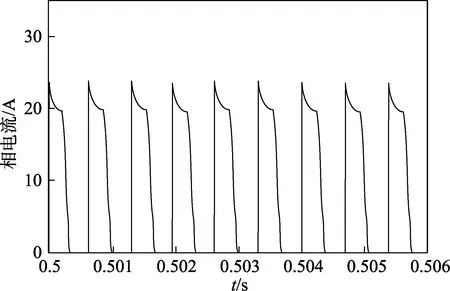

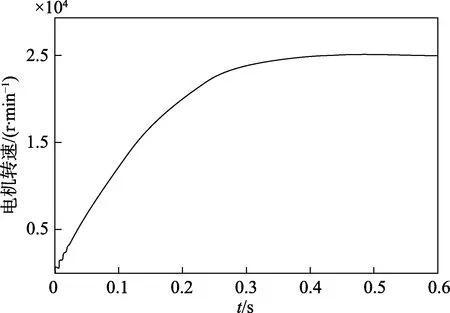

圖4 是電機滿載運行在25 000 r/min 時,A 相電流仿真波形,可以看出相電流波形平穩。圖5 是電機轉速變化曲線,可以看出電機在達到25 000 r/min 后,很快進入到穩定運行狀態。

表1 SRM 樣機參數

圖4 A 相電流仿真波形

圖5 電機轉速變化曲線

2.2 驅動系統實驗

驅動系統實驗硬件組成如下:

(1)功率變換器采用耐高壓IGBT 功率模塊。由于對PWM 使用CVC 控制方式,選取了不對稱半橋結構作為控制器的主回路。開關功率選用IGBT,采用100 ℃標稱8A 的二極管。驅動芯片選用IR2101S,實現雙通道、高壓高速功率運行。

(2)轉子位置檢測采用霍爾傳感器和磁環作為轉子位置檢測裝置,通過檢測其輸出信號,計算得出轉子位置角度和轉速。

(3)換相控制器中主控芯片選用性能可靠的STM32F103C8T6,它是10 位ADC 并采用3 個通用定時器計時。

(4)電流檢測裝置,采用霍爾電流傳感器實時測量繞組瞬時電流,節約了硬件的制造成本,而且可以方便利用電阻采樣完成對系統設備的過流保護功能。

實驗系統采用APC 和CVC 協同控制,控制目標為關斷角θoff和繞組端電壓Us。繞組端電壓Us的調節是依靠電壓PWM 調制方式來實現輸出一定頻率的方波脈沖。方波脈沖被送到開關驅動電路從而完成MOSFET 的導通與斷開。通過以上過程就可以把SRM繞組端直流電壓斬波形成一定頻率和占空比的方波電壓,繞組端電壓的有效調節可以對SRM 轉矩和轉速實施控制。

電動臺鉆用高速驅動控制器的實物如圖6 所示,電動臺鉆驅動系統如圖7 所示。

圖6 高速驅動控制器的實物

圖7 電動臺鉆驅動系統

圖8 是電動臺鉆轉速在25 000 r/min 時,定子繞組三相電流實驗波形,從圖中可以看出,當負載恒定,當轉速增加的過程中,產生的旋轉電動勢逐漸增大,因此相電流波形逐漸呈三角變化。從圖8 和圖9 可以看出,A 相電流實驗波形與仿真波形基本相同,峰值都在25 A,轉速在25 000 r/min 時,輸出功率在200 W時,效率稍微下降,但是仍然可以保持在70%以上,能夠滿足電鉆穩定運行的控制要求。

圖8 轉速25 000 r/min 時A 相電流實驗曲線

圖9 轉速25 000 r/min 時負載實驗曲線

通過控制策略實施結果可知,在CVC 和APC 協同控制下,SRM 能夠在變化的負載下實現高速穩定運行,相電流波形變化基本平穩,這樣就對系統沖擊不大,而且滿足臺式電鉆高速控制的要求,高速SRM 驅動系統在電動臺鉆上的應用得到驗證。

3 結語

通過對電動臺鉆用 SRM 驅動系統高速運行下CVC 和APC 協同控制的仿真和實驗分析,驗證了所建立的電動臺鉆用SRM 驅動系統高速運行仿真模型和實驗系統的正確性。通過開展該項綜合實驗教學,不僅可以激發學生的學習興趣而且還能培養良好的科研思維,該綜合實驗可以使學生理論知識和工程實踐能力同時得到提高。