基于離散元法的自走式甘蔗轉運車車廂穩定性研究

李尚平 張 偉 黃宗曉 向 銳 莫瀚寧 胡佳成

(1.廣西大學機械工程學院, 南寧 530004; 2.廣西民族大學信息科學與工程學院, 南寧 530006)

0 引言

廣西地區是我國重要的甘蔗種植區,甘蔗產量占全國的60%,蔗糖業產值占廣西國民生產總值的10%~11%。甘蔗種植經營規模小而分散,地塊窄小、無機耕道,且蔗田石塊、樹根多,對于大型農業機械的種植、收割、運輸都非常不利[1-4]。因此,在大多數丘陵地區,需開發適于丘陵地區的甘蔗機械,其比大型一體式機械更適合于甘蔗種植區域的地形。甘蔗種植機所需的蔗種和收獲機所收獲的甘蔗,需要用轉運車輛進行短距離運輸,目前甘蔗轉運車輛為廂式運輸車,存在輪距較大、提升重心高、穩定性不足的缺點[5-6]。國內外學者一般利用離散元方法研究穩定性問題。郭延輝等[7]基于離散元的方法為礦區隔水層的穩定性提供了理論分析基礎,賈彬等[8]基于離散元的方法對露天礦的邊坡穩定性進行了研究;DAS等[9]基于離散元的方法對地下洞室的穩定性進行了評估。目前,國內對于車廂卸料過程中穩定性方面的研究鮮有報道。本文針對甘蔗轉運車廂卸料過程中的穩定性問題,提出一種基于離散元的分析方法。

1 結構及工作原理

1.1 傳統式甘蔗轉運車廂結構及原理

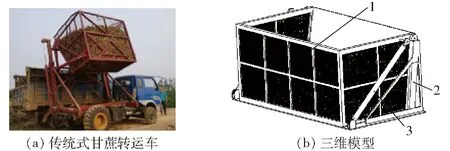

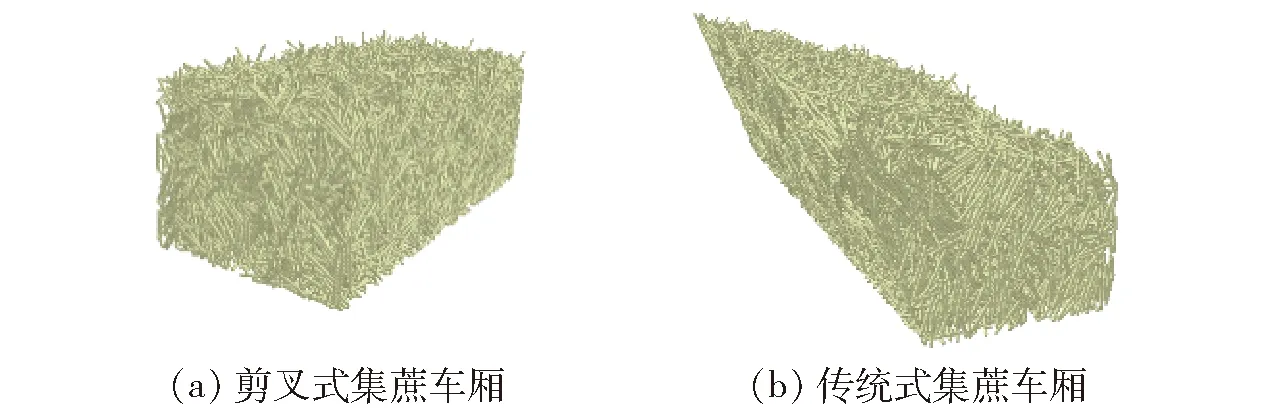

傳統式甘蔗轉運車如圖1a所示,建立傳統式甘蔗轉運車的三維模型,如圖1b所示,主要由集蔗車廂、舉升翻轉裝置、液壓提升裝置組成,車廂的底板和傾倒側的側板為鋼制材料,其余3個側面為鐵絲網結構。翻轉方式為車廂整體側翻的形式,在翻轉過程中,為了將車廂內的甘蔗傾倒干凈,車廂必須進行大幅度的翻轉,整車的質心位置會發生較大的橫向偏移,當質心橫向移動量過大而超出車輪的支撐面積時,則會導致整車的側翻。

圖1 傳統式轉運車集蔗車廂

1.2 剪叉自走式甘蔗轉運車廂結構及原理

1.2.1車廂結構設計

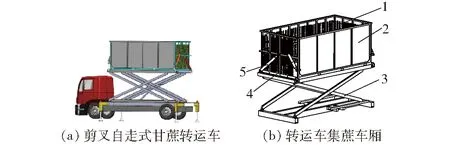

剪叉自走式甘蔗轉運車集蔗車廂主要由車廂、傾倒裝置、開門裝置構成,其車廂由底板、一面可開合的傾倒側板及三面鐵絲網結構的側面組成;其底板和傾倒側的側板為鋼制材料,車傾倒裝置和開門裝置均由二組液壓油缸組成,分別位于車廂的兩側,如圖2所示。

圖2 剪叉自走式甘蔗轉運車集蔗車廂

1.2.2車廂工作原理

車廂的傾倒方式為側傾式。作業時,剪叉式機構先將集蔗車廂提升到需要的高度;然后通過開門裝置將車廂側板打開,此時,車廂中一部分甘蔗隨即崩塌,沿著打開的車廂側板掉落到旁邊收集的貨車車廂中;最后通過車廂底板的傾倒裝置傾倒車廂,將剩余的甘蔗傾倒完畢。整個卸料過程分兩步進行,車廂側板打開時掉落的那部分甘蔗能夠減輕車廂傾倒時車廂的載重,有利于降低傾倒時質心橫向偏移量,可減小車廂的卸料角,工作狀態如圖3所示。

圖3 剪叉自走式轉運車車廂工作原理圖

1.3 集蔗車廂設計參數

設計參數如表1所示。

表1 設計參數

2 離散元仿真接觸參數

本文主要結合甘蔗切斷式轉運進行分析,故研究對象為甘蔗蔗段。

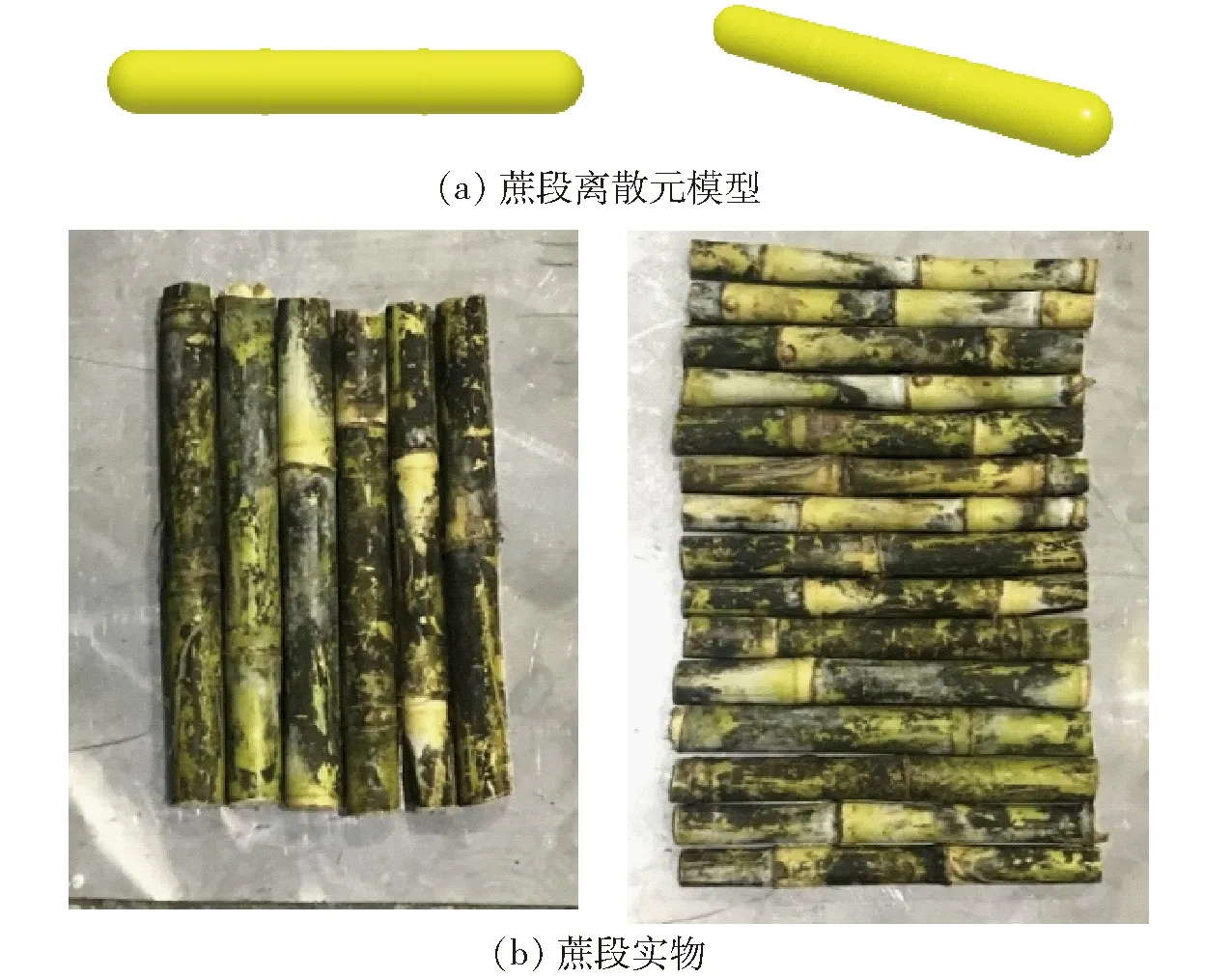

2.1 蔗段建模

為了保證蔗段離散元仿真模型的幾何特征關系與實際蔗段保持較高的一致性,需對蔗段進行數字建模。甘蔗試樣取自廣西扶綏甘蔗雙高試驗基地,品種為中蔗9號。試驗時實測甘蔗含水率為74.8%,密度為1 020 kg/m3。使用課題組自主研究設計的甘蔗預切種機將其切斷,每段長度約200 mm,隨機選取100根蔗段。蔗段橫截面近似為圓形,蔗段整體近似為圓柱體,使用游標卡尺對直徑進行測量,對每根蔗段節間的上中下3個部位進行測量,直徑平均值記為d;每根蔗段平均有2個蔗節,直徑平均值記為t;每個部位測量3次,計算平均直徑[10]為

(1)

(2)

式中i、n——測量次數

D1i——第i次測量蔗段節間上部直徑

D2i——第i次測量蔗段節間中部直徑

D3i——第i次測量蔗段節間下部直徑

T1n——第n次測量上蔗節直徑

T2n——第n次測量下蔗節直徑

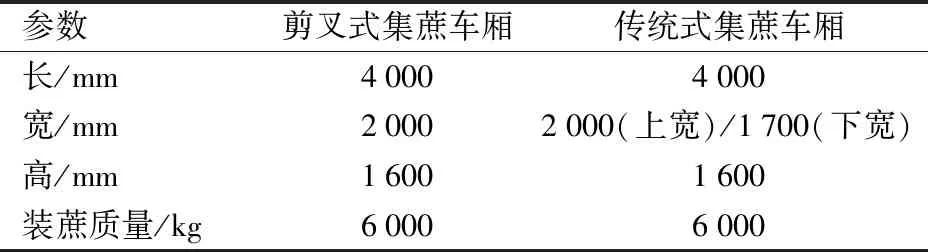

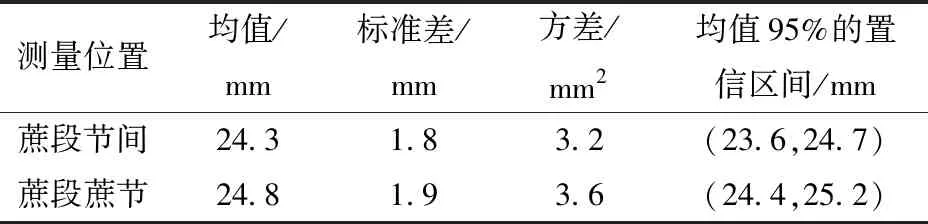

蔗段節間和蔗節的直徑統計見表2。

表2 直徑統計

根據上述測量結果,在EDEM的原型顆粒模型創建中,利用多球面組合功能建立蔗段離散元模型,如圖4a所示。

圖4 蔗段離散元模型及蔗段實物

2.2 蔗段滾動摩擦因數

為了進行仿真分析,需先求出蔗段-鋼板、蔗段-蔗段之間的滾動摩擦因數及靜摩擦因數等物理參數。

2.2.1基本理論

設一個質量為m,橫截面半徑為r的圓柱體在力P的作用下做勻速純滾動,圓柱體在滾動時受到滾動摩擦力為[11-12]

Ffr=f′N

(3)

其中

f′=d/r

式中Ffr——滾動摩擦力

f′——滾動摩擦因數

N——支撐力

可以看出滾動摩擦力和支撐力N成正比。

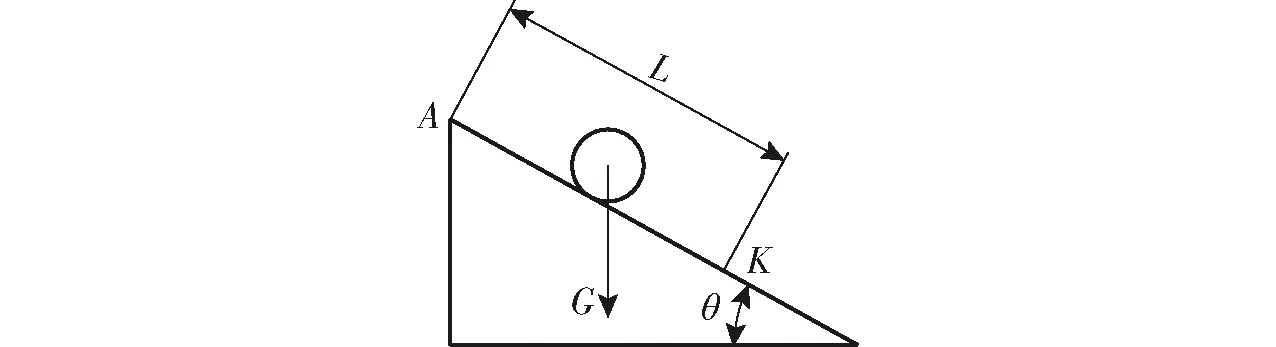

假設蔗段在如圖5所示的斜面滾下,點A為斜面的頂點,點K為斜面的另外一點,L為斜面上點K到點A的距離,θ為斜面傾斜角,則斜面對圓柱的支撐力N=mgcosθ,所以

(4)

摩擦力所做的功為

(5)

圖5 蔗段滾動受力示意圖

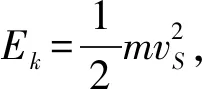

Wfr同時也是物體在滾動過程中所損失的能量。當蔗段由靜止開始從斜面點A滾到點K時,由能量守恒定律可知

ΔU=Wfr+Ek

其中

ΔU=UA-Uk=mgLsinθ

(6)

式中Ek——在點K處的動力勢能

ΔU——蔗段在點A與點K時的重力勢能差

由此可得滾動摩擦所造成的能量損失占總能量的比例為

(7)

式中,Cf與斜面傾角的余切函數呈線性關系,其斜率是滾動摩擦因數。

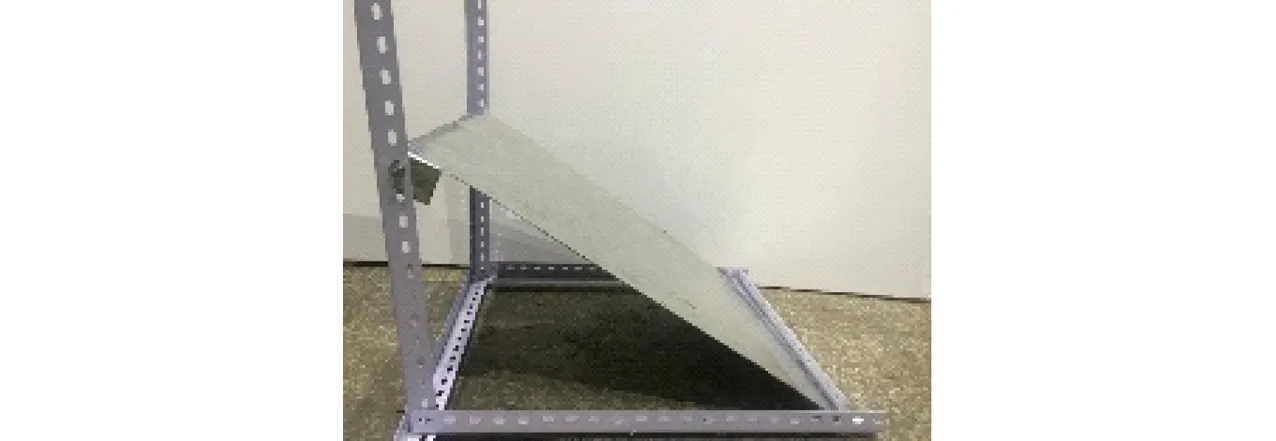

2.2.2滾動摩擦試驗

利用鋼板和角鋼搭建簡易的試驗臺架,如圖6所示。另選取直徑一致的蔗段并排貼在鋼板上,作為測量蔗段與蔗段滾動摩擦因數的材料。試驗時使用佳能EOS500D型攝像機進行拍攝,將蔗段放在與水平面呈θ的斜面上,使其由靜止從斜面頂端滾下,通過調整鋼板和角鋼之間螺母固定的位置改變θ,用電子數顯傾角儀讀取角度,取值在10°~50°之間,每間隔5°進行一組試驗,共9個角度,每組角度試驗重復10次,取其平均值。通過攝影慢放技術得到最后1幀的時間間隔內蔗段中心運動的距離為Δx,已知每一幀的時間間隔Δt=0.04 s,可求得在此時間段內的瞬時速度vS(m/s),將此時刻的瞬時速度作為到達斜面上點K時的瞬時速度,計算式為

(8)

圖6 滾動摩擦試驗臺架

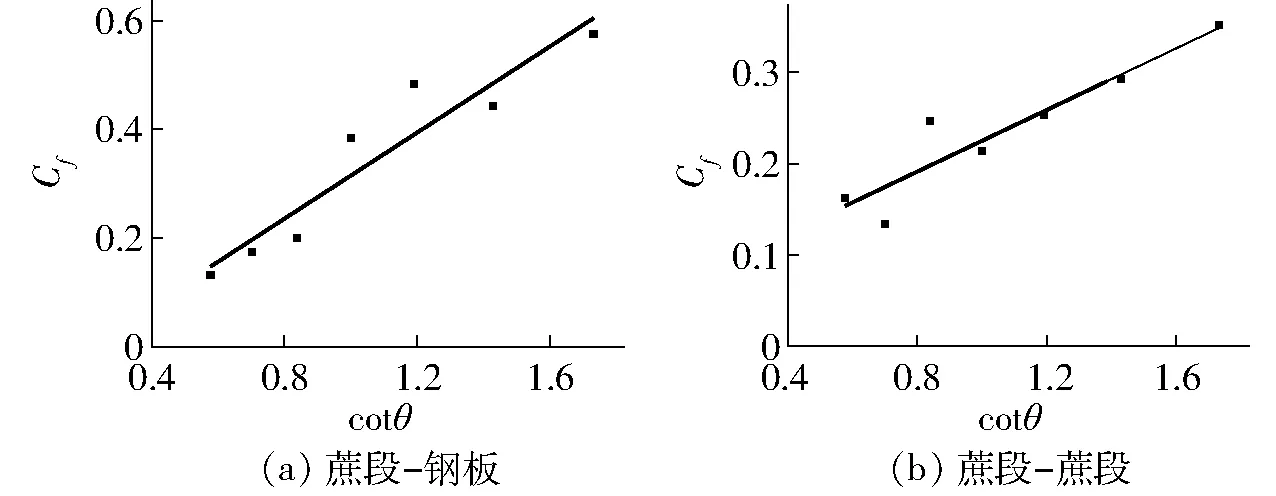

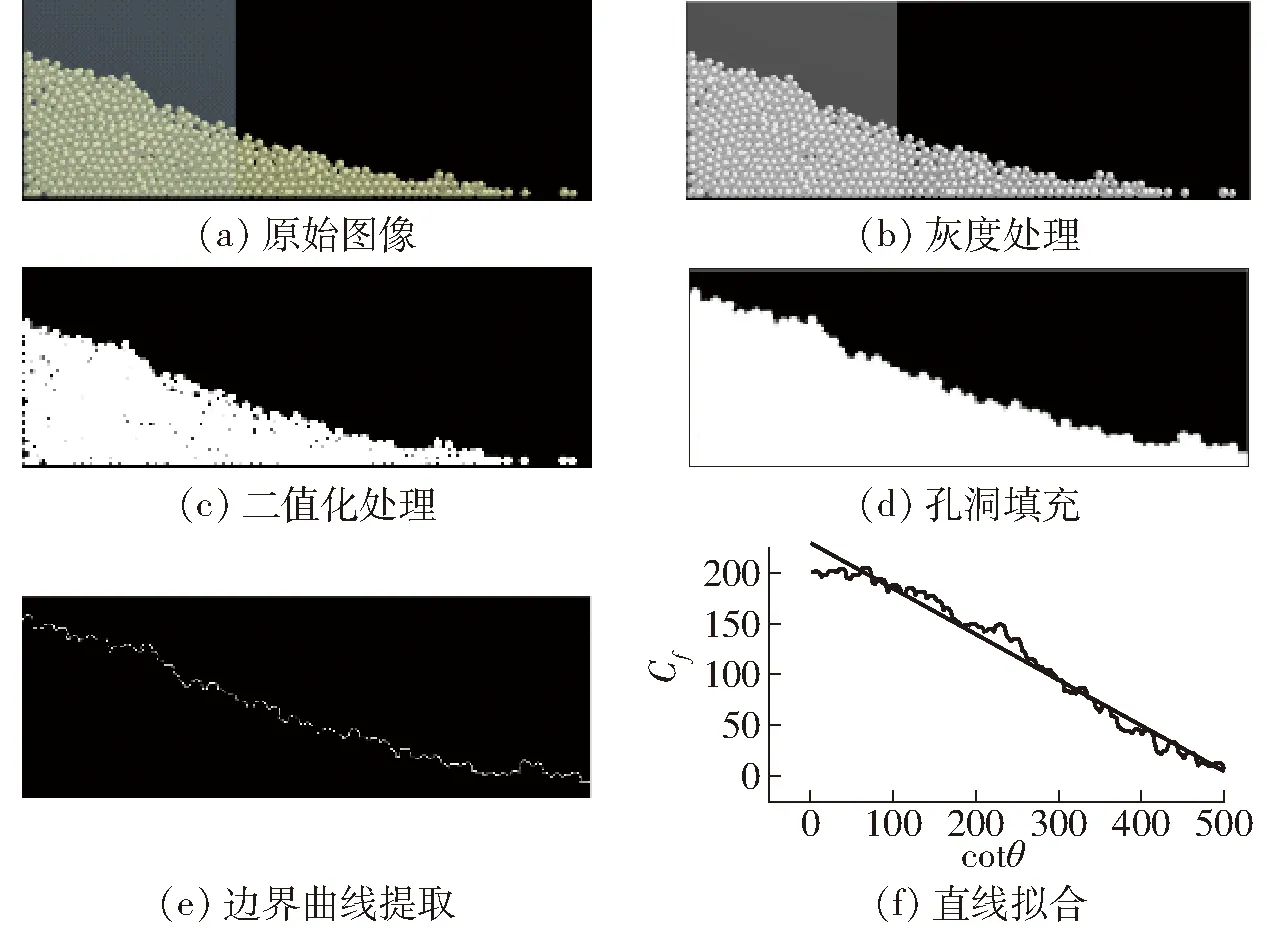

通過軟件OriginPro對試驗結果進行線性回歸處理并得到擬合直線,蔗段與不同材料間的滾動摩擦因數如圖7所示。蔗段-鋼板:y=0.262+0.072x,R2=0.83;蔗段-蔗段:y=0.426+0.092x,R2=0.82。即蔗段-鋼板、蔗段-蔗段之間的滾動摩擦系數分別為0.072、0.092。

圖7 蔗段與不同材料間的滾動摩擦因數

2.3 蔗段靜摩擦因數分析

2.3.1理論基礎

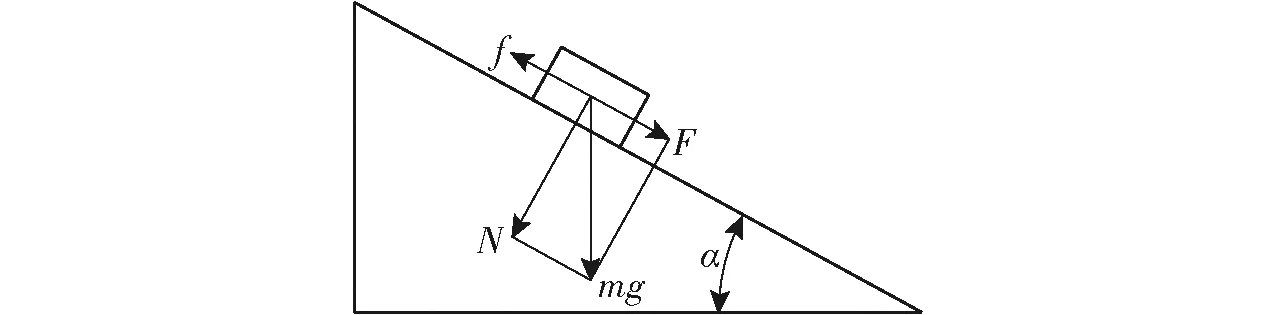

設質量為m的物體,放置在傾角為α的斜面上,受到重力和摩擦力的作用,如圖8所示[13]。

圖8 靜摩擦受力示意圖

滑塊的靜摩擦力為f,重力可分解為兩個力,平行于斜面的力F和垂直于斜面的力N,其中

f=μN

(9)

F=mgsinα

(10)

N=mgcosα

(11)

當斜面傾角α很小時,F小于滑塊與斜面間靜摩擦力f,滑塊保持靜止狀態,隨著斜面傾角α的緩慢變大,當F大于滑塊與斜面間靜摩擦力f時,滑塊開始沿著斜面下滑,在開始滑動的瞬間f=F,故靜摩擦因數為

(12)

2.3.2靜摩擦試驗

為了防止單根蔗段在斜面上滾動,將2根蔗段粘結在一起放置在斜面上,保證甘蔗滑動。試驗選取2塊鋼板,一塊作為測量蔗段與鋼板的靜摩擦因數的試驗斜面;另一塊選取直徑一致的蔗段并排粘貼在鋼板上,作為測試蔗段與蔗段之間的靜摩擦因數時的試驗斜面。為了防止單根蔗段在斜面上滾動,將2根蔗段粘結在一起放置在斜面上。

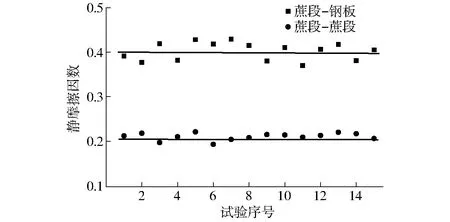

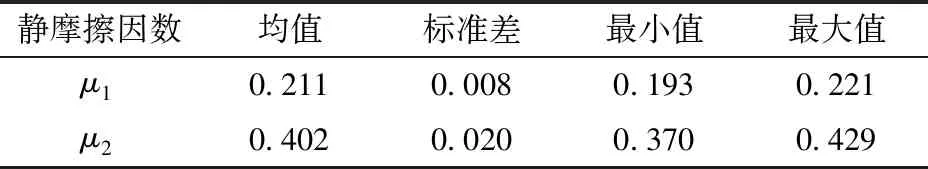

試驗時,斜面一側保持固定不動,緩慢勻速地抬起斜面的另一側,當蔗段開始滑動時,利用電子數顯傾角儀記錄斜面的傾斜角α,重復試驗15次,試驗結果見圖9和表3。

圖9 靜摩擦試驗結果

表3 靜摩擦試驗結果

由試驗結果可知,蔗段-鋼板的靜摩擦因數和蔗段-蔗段間的靜摩擦因數分別為0.211、0.402。

2.4 剪叉式集蔗車廂堆積角和卸料角影響因素

仿真要求定義的接觸參數有滾動摩擦因數、靜摩擦因數、碰撞恢復系數。韓燕龍等[14]通過研究發現滾動摩擦因數對堆積角的影響十分顯著,故不再對滾動摩擦因數進行研究。

2.4.1正交仿真試驗模型

正交仿真試驗時需要進行多組試驗,由于車廂的設計尺寸較大,顆粒數量很多,為了減少仿真時間,根據相似性原理,將車廂的尺寸縮小為原尺寸的3/4進行研究。

仿真模型由車廂和基板組成。箱體長為1 000 mm,寬500 mm,高400 mm,頂部無蓋;基板長1 500 mm,寬1 500 mm,如圖10所示。箱體和基板材料均為鋼,密度7 800 kg/m3、泊松比0.344、剪切模量7.0×1010Pa;蔗段密度1 020 kg/m3、泊松比0.33、剪切模量9.28×109Pa[15-16];蔗段與蔗段之間、蔗段與車廂和基板之間的滾動摩擦因數分別設為0.092、0.072。

圖10 仿真試驗模型

2.4.2正交仿真試驗過程

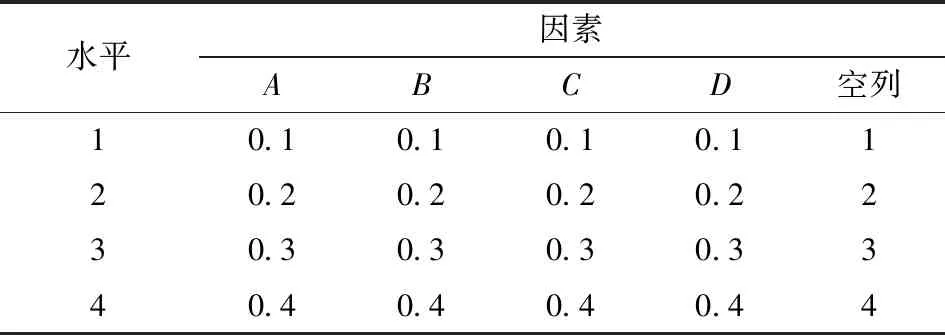

正交仿真試驗選取4個因素,分別為:甘蔗-甘蔗靜摩擦因數A、甘蔗-鋼板靜摩擦因數B、甘蔗-甘蔗碰撞恢復系數C、甘蔗-鋼板碰撞恢復系數D,每個因素取4個水平,留出一個空列提高誤差的靈敏度,評價指標為堆積角和卸料角,因素安排見表4。選取L16(45)的正交試驗表[17-18]。

表4 因素安排

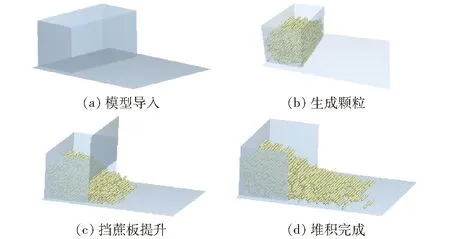

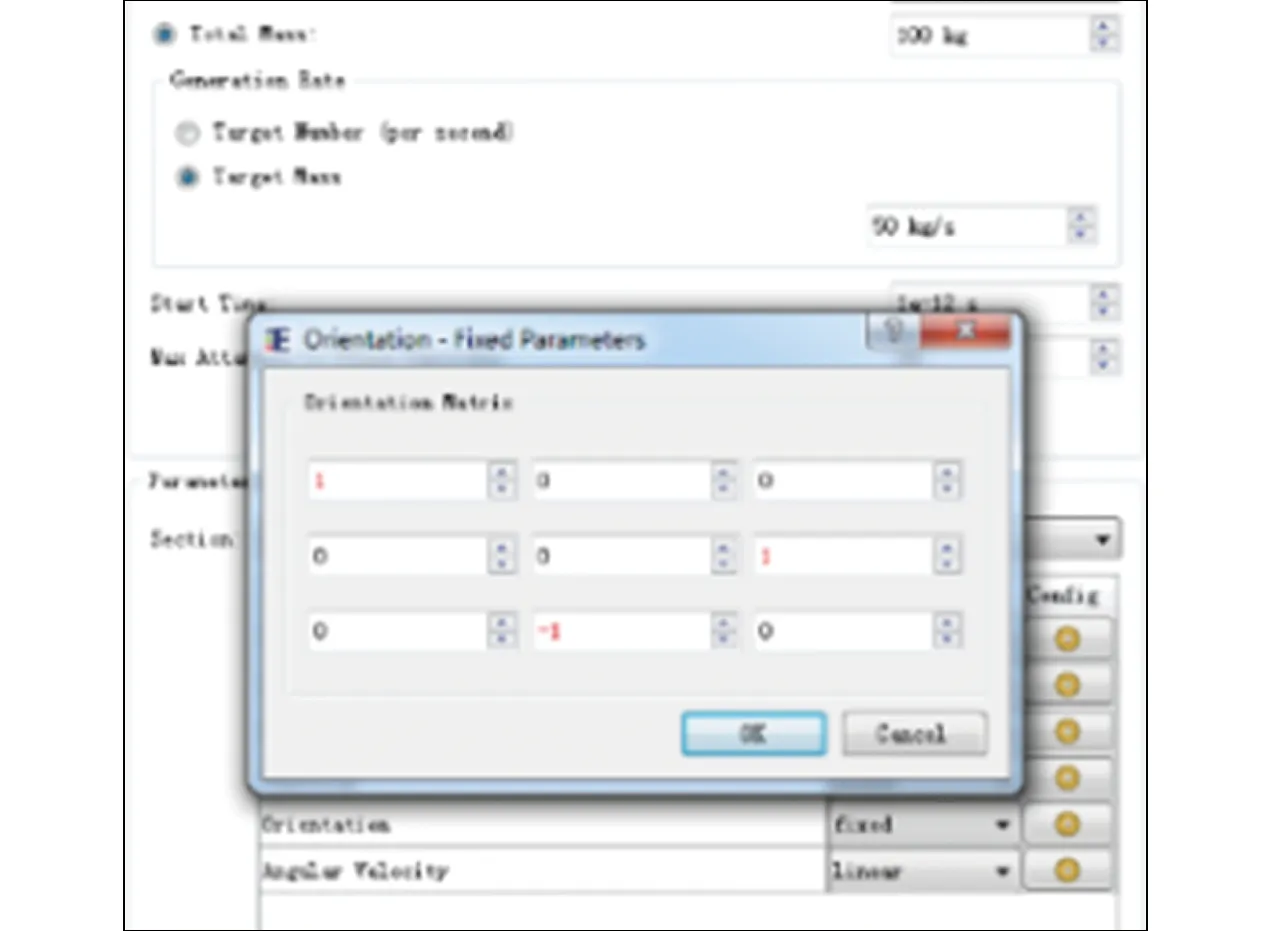

在EDEM中依次實現導入模型、生成顆粒、擋蔗板提升和堆積完成4個過程[19],如圖11所示。顆粒的方向為固定,顆粒生成工廠相關參數及方向矩陣設置如圖12所示。顆粒達到穩定狀態后,以0.5 m/s的速度垂直向上提升擋蔗板,仿真運行時間為10 s。

穩定的堆積形成后,運用Matlab對堆積角圖像進行處理,并讀取相應的角度[20-21](圖13)。

圖11 仿真模型試驗過程

圖12 仿真設置

圖13 堆積角圖像處理

2.4.3正交仿真試驗數據處理與分析

利用Minitab對正交仿真試驗結果進行方差分析,結果見表5(α=0.05)。

由表5可知,甘蔗-甘蔗靜摩擦因數、甘蔗-鋼板靜摩擦因數對堆積角、卸料角具有顯著影響(P<0.05);甘蔗-甘蔗碰撞恢復系數、甘蔗-鋼板碰撞恢復系數對堆積角、卸料角的影響則均不顯著(P>0.05)。故后續仿真中,碰撞恢復系數參照秸稈的碰撞恢復系數[22]。

3 接觸參數驗證試驗

3.1 堆積角和卸料角仿真試驗

將上述標定獲取的離散元本征參數和接觸參數輸入EDEM中進行堆積角和卸料角仿真試驗。粒子生成設置和仿真結果圖像處理方法以及堆積角的仿真試驗與上文一致(同2.4節)。傾倒仿真試驗時,車廂以1(°)/s的速度傾倒,蔗段物料剛好傾倒完畢時的角度為卸料角。仿真試驗中,測定堆積角為25.73°,卸料角為23.15°,仿真試驗結果如圖14b、14d所示。

表5 方差分析

注:*表示相關性顯著。

圖14 仿真試驗

3.2 試驗平臺驗證試驗

3.2.1堆積角驗證試驗

為了驗證仿真試驗得到的堆積角準確性,在試驗平臺上進行堆積角的驗證試驗。

試驗裝置(Q235鋼制材料)由長1 000 mm、高400 mm、寬500 mm的箱體組成,將100 kg的蔗段放入箱體后,緩慢向上提升擋蔗板,待蔗段堆積穩定后,測定堆積斜面與水平地板平面的夾角即為堆積角,如圖15所示。通過Matlab軟件進行圖像處理,試驗重復5次,求得堆積角平均值為24.46°。試驗平臺的試驗結果與上述仿真試驗得到的堆積角相對誤差為4.94%,表明標定后的仿真結果與試驗結果基本吻合。

圖15 堆積角試驗

3.2.2卸料角驗證試驗

為了得到車廂真實的卸料角度,并與仿真結果進行比較,進行了剪叉式集蔗車廂的傾倒試驗。采用液壓缸緩慢提升,用電子數顯傾角儀實時監測傾倒角,將蔗段剛好能夠傾倒完畢的角度記錄為卸料角,如圖16所示。重復5次傾倒試驗,取其平均值,測定結果為24.90°。車廂模型試驗與仿真試驗得到的卸料角相對誤差為7.56%,表明標定得到的仿真結果與試驗結果基本吻合。

圖16 傾倒試驗

4 車廂穩定性仿真

以車廂傾倒時的穩定性為指標,質心橫向偏移量和卸料角作為穩定性的評價指標,比較剪叉式甘蔗轉運車和傳統式甘蔗轉運車卸料過程中的穩定性。

轉運車從提升、翻轉、卸料、結束作業整個過程中,甘蔗的質心狀態不斷發生變化,其中寬度方向的變化表現在甘蔗整體質心的橫向偏移,若偏移量大于輪距的一半,在卸料過程中可能會出現側翻危險。卸料角過大,在卸料過程中同樣可能會出現側翻危險。

4.1 仿真參數

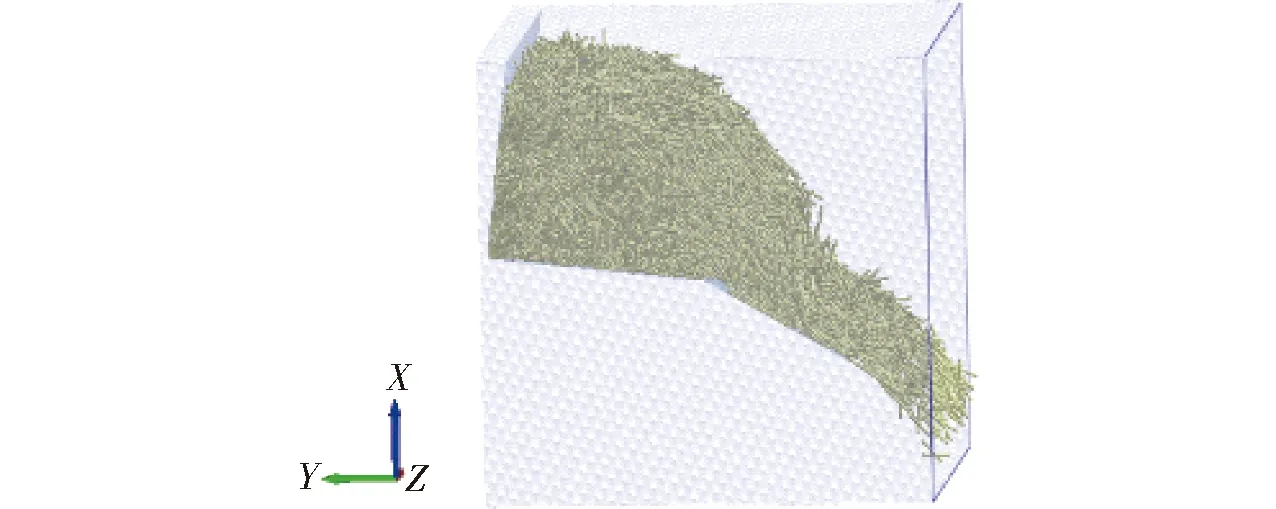

將三維軟件SolidWorks中生成的模型導入EDEM軟件中,再次進行仿真分析,車廂的尺寸參數見1.2節。將上述標定獲取的離散元本征參數和接觸參數輸入EDEM中,顆粒工廠生成后的顆粒以5 m/s的速度下落,直至達到穩定狀態,設置顆粒生成總質量6 000 kg,生成速度500 kg/s,顆粒生成結果見圖17。

圖17 顆粒生成模型

4.2 質心橫向偏移

EDEM軟件中沒有直接測量質心的工具,將整個仿真域在Y方向上劃分成1 000份,如圖18所示。每一份是一個小的仿真域,每個小的仿真域寬度為1 mm,以它們的中心坐標作為每個仿真域的質心坐標,測量每個小仿真域內的質量,求得在傾倒過程中某一時刻的質心位置為

(13)

式中mi——第i個仿真域內所有蔗段質量

yi——第i個仿真域的中心坐標值

圖18 仿真域劃分

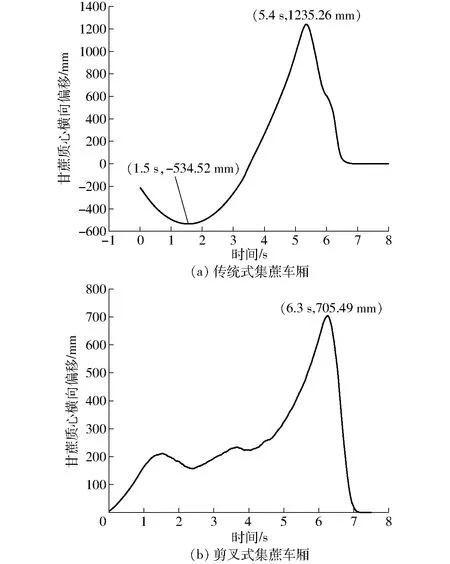

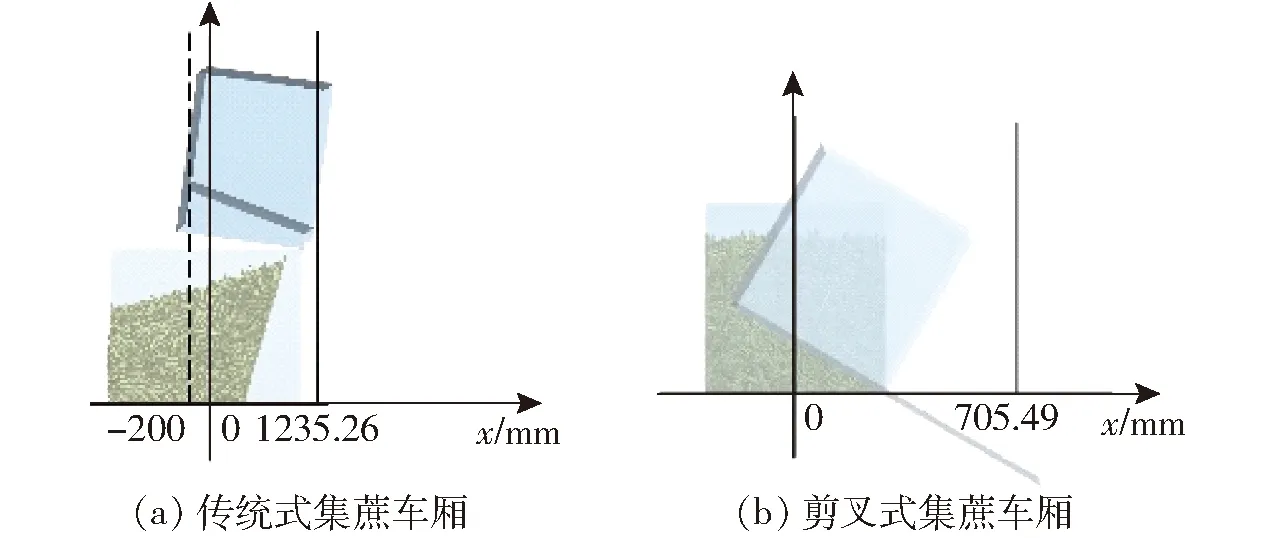

通過仿真分析,得到車廂傾倒過程中甘蔗質心橫向偏移曲線,見圖19。車廂寬度方向上的中點為零點,傾倒方向為正方向。車廂傾倒示意圖如圖20所示,橫坐標為甘蔗質心的橫向偏移量,虛線為初始狀態的質心橫向偏移量,實線為橫向偏移量的最大值。在車廂傾倒的過程中,傳統式集蔗車廂質心的橫向偏移會先向左偏移,再向右偏移,所以擺動量是負方向最大值與正方向最大值二者和;剪叉式集蔗車廂質心的橫向偏移始終向右偏移,所以擺動量和質心橫向偏移量相同。

傳統式轉運車集蔗車廂的形狀類似梯體,在寬度方向上不是軸對稱體,故在車廂還未翻轉時,負方向上已經產生200 mm的質心偏移;在車廂翻轉過程中,質心先向負方向偏移,最大偏移量534.52 mm,再向正方向偏移,最大偏移量為1 235.56 mm,在整個過程中,質心的最大偏移為1 235.56 mm,擺動量為1 770.08 mm。剪叉自走式轉運車集蔗車廂在未傾倒時質心偏移量為0 mm;在傾倒過程中,質心始終向正方向偏移,最大偏移量為705.49 mm,擺動量為705.49 mm。

剪叉自走式轉運車的質心橫向偏移量和擺動量遠低于傳統式轉運車。若保證卸料過程中不產生側翻,傳統式轉運車的輪距需大于2 470 mm,剪叉自走式轉運車的輪距只需大于1 410 mm即可,適于甘蔗種植行距。

圖19 甘蔗質心橫向偏移曲線

圖20 甘蔗質心橫向擺動量示意圖

4.3 質心相對高度變化

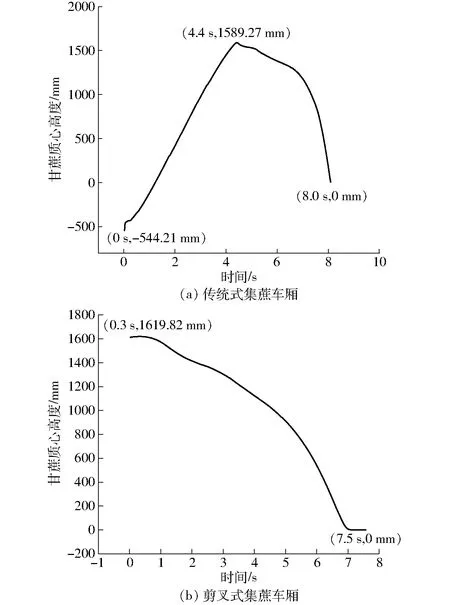

車廂傾倒過程中甘蔗質心在高度上的變化曲線,見圖21。

傳統式轉運車集蔗車廂只需車廂的上沿超過指定的高度,可以進行卸料。圖21a中以車廂的上沿為零點,得到在翻轉過程中甘蔗質心相對車廂上沿的相對高度變化曲線。在初始時刻,甘蔗質心相對于車廂上沿的高度為-544.21 mm;在車廂整體向上的翻轉過程中,質心的相對高度不斷變大,最大值為1 589.27 mm;當車廂翻轉到一定角度時開始卸料,在卸料的過程中質心的相對高度慢慢變小,最相對高度變為0 mm。

剪叉自走式轉運車集蔗車廂打開側門之后側門的下沿需超過指定的高度,且側門打開角度需大于卸料角,即側門打開角度大于120°,才能完全卸料。在圖21b中以打開側門之后側門的下沿為零點,得到在傾倒過程中甘蔗質心相對打開側門之后側門的下沿相對高度變化曲線。在整個傾倒卸料的過程中甘蔗質心的相對高度呈逐漸下降的趨勢,最大值為1 619.82 mm。為了提高卸料時的可靠性,假設側門下沿伸入旁邊收集貨車車廂長度為300 mm,此時甘蔗質心的最大相對高度是1 469.8 mm,當伸入的長度增加時,質心的最大相對高度會相應的降低。兩種車廂的質心相對高度變化差別不大。

圖21 甘蔗質心相對高度變化曲線

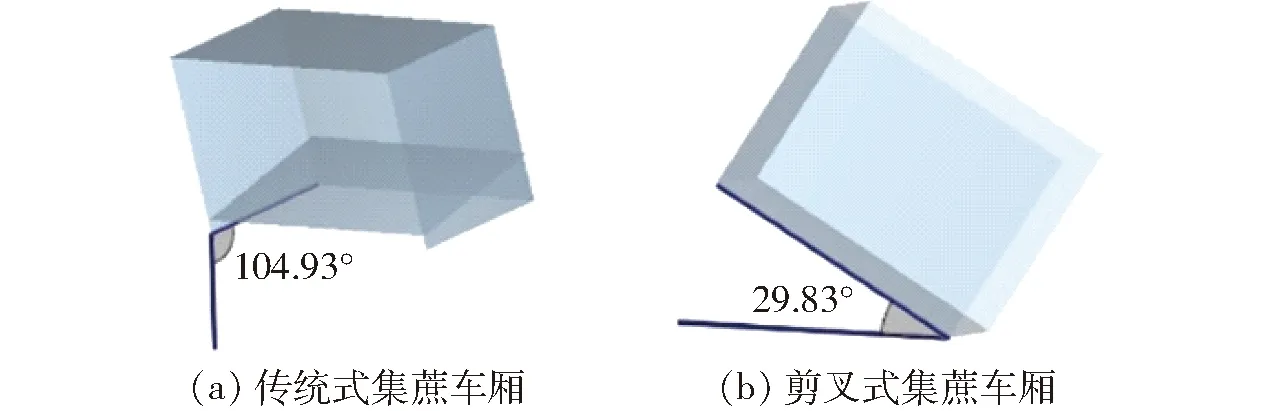

4.4 卸料角

通過仿真分析,使用EDEM中的角度測量工具測量集蔗車廂的卸料角,如圖22所示。傳統式轉運車的卸料角為104.93°,且車廂整體向上翻轉,這種方式不僅卸料角大,在翻轉的過程中整體的穩定性和強度要求比較高。剪叉式轉運車的卸料角為29.83°,小于傳統式集蔗車廂的卸料角。車廂的傾倒方式為側傾式,不同于整體翻轉的方式,可以在減小卸料角度的同時,大大降低強度和穩定性的要求。表明剪叉式轉運車車廂設計具有較高的穩定性,符合丘陵地區的作業要求。

圖22 卸料角

5 結論

(1)設計了一種甘蔗轉運車的集蔗車廂,從質心偏移和卸料角兩方面將傳統式集蔗車廂與剪叉式集蔗車廂進行穩定性比較。卸料過程中傳統式集蔗車廂的甘蔗質心橫向偏移量為1 235.56 mm,擺動量為1 770.08 mm,質心相對高度變化為1 589.27 mm,卸料角為104.93°;剪叉式集蔗車廂甘蔗質心橫向偏移量為705.49 mm,擺動量為705.49 mm,質心相對高度變化為1 619.82 mm,卸料角為29.83°。與傳統式集蔗車廂相比,剪叉式集蔗車廂的質心橫向偏移量下降42.9%、擺動量下降60.1%、卸料角降低71.6%,兩種車廂質心相對高度變化相差不大。不管甘蔗質心橫向偏移量、擺動量、質心相對高度變化,還是卸料角,剪叉式集蔗車廂均優于傳統式集蔗車廂。

(2)通過試驗的方法對蔗段的接觸參數進行標定,利用仿真模擬試驗和試驗平臺驗證試驗相結合的方法,驗證了標定參數的準確性:堆積角相對誤差為4.94%,卸料角相對誤差為7.56%,偏差較小,試驗得到的標定參數準確性較高,能夠模擬實際情況。