油菜精量聯(lián)合直播機深施肥裝置設計與試驗

廖宜濤 高麗萍 廖慶喜 張青松 劉立超 付云開

(1.華中農(nóng)業(yè)大學工學院, 武漢 430070; 2.農(nóng)業(yè)農(nóng)村部長江中下游農(nóng)業(yè)裝備重點實驗室, 武漢 430070)

0 引言

油菜是我國長江中下游地區(qū)主要冬季油料作物,且具有飼、肥、菜、蜜及旅游觀花等多種功能用途,其種植模式以水旱交替的稻油輪作為主[1-2]。油菜精量聯(lián)合直播可一次性完成所有油菜種植工序,是油菜輕簡化栽培的重要技術,在促進油菜生長和糧油高產(chǎn)中發(fā)揮了重要作用[3-5]。

施肥是油菜種植的重要環(huán)節(jié),目前我國直播油菜基肥主要以撒施、淺層混施為主,存在肥料分布不均勻、作物根系吸肥量不一致等問題。研究表明,同等氮肥用量和運籌下,直播油菜通過深施基肥將化肥條施在地表下作物根系密集層,可保證被作物充分吸收,增加干物質積累,提高油菜產(chǎn)量,減少肥料有效成分的揮發(fā)和流失,提高肥料利用率[6-7]。直播油菜基肥深度一般控制在80~100 mm,以促進苗期根系生長,滿足后期養(yǎng)分需求,同時避免殘留過多[8-9]。深施緩控釋肥,使肥料養(yǎng)分釋放規(guī)律與作物生長周期養(yǎng)分吸收需求同步,延長養(yǎng)分供應時間,可提高肥料利用率,減少后期追肥次數(shù),實現(xiàn)油菜輕簡化栽培[10-11]。

化肥深施的關鍵部件是深施肥裝置,其主要功能是先分隔表層土壤、秸稈等物料,開出肥溝,將肥料導入指定深度的土層,再由回流土壤進行覆蓋。VAMERALI等[12]研制了一種帶有寬掃刀的鑿式施肥裝置,前端鑿型鏟開出肥溝,后端寬掃刀通過其上側犁刀切斷秸稈,并通過犁刀后端使土壤和玉米秸稈殘茬充分混合后回填肥溝。JOHAN和AILI等[13-14]研制一種類彈齒式施肥開溝器,通過土槽試驗研究了不同類型鏟尖對土壤的擾動、土層碎裂狀態(tài)及工作阻力的影響。楊然兵等[15]研制了一種馬鈴薯種植組合式分層施肥開溝器,開溝器前鏟入土開溝并對土壤進行切削破碎,V型防堵結構防止回土堵塞出肥口,分土板對肥料進行回土覆蓋。祝清震等[16-17]設計了冬小麥基肥分層定深施用裝置,實現(xiàn)了分層施肥作業(yè)并對出肥口位置與施肥深度關系進行了研究。曾山等[18]研制的同步開溝起壟施肥水稻精量旱穴直播機采用銳角式施肥開溝器開出肥溝,通過拖板刮土覆蓋肥溝實現(xiàn)機械定位深施肥。陳雄飛等[19]研制的水田兩級排肥裝置,采用滑切式水田深施肥開溝器開出肥溝,通過仿形導肥管內的螺旋輸送器將肥料施入肥溝內,避免出肥口堵塞。

以上深施肥裝置主要適用于旱地或水田作業(yè)。長江中下游稻油輪作區(qū)前茬作物為水稻,油菜直播農(nóng)時緊張,土壤因水稻生產(chǎn)季長期浸泡而導致黏重板結,且水稻收獲后秸稈殘茬量大,現(xiàn)有深施肥裝置作業(yè)時易出現(xiàn)工作部件黏附土壤、纏繞秸稈,進而導致機具壅土堵塞,影響了機具通過性,難以實現(xiàn)油菜直播深施肥作業(yè)。本文基于已在生產(chǎn)中推廣應用的2BFQ-6型油菜精量聯(lián)合直播機[20-21],設計配套的主動式防堵深施肥裝置,通過工作原理分析和結構優(yōu)化設計,確定施肥鏟主要結構參數(shù),實現(xiàn)與旋耕刀配合作業(yè)、主動刮削,防止施肥鏟體掛草堵塞,完成深施肥作業(yè),以滿足稻油輪作區(qū)油菜種植施肥播種的農(nóng)藝要求。

1 整機結構與工作原理

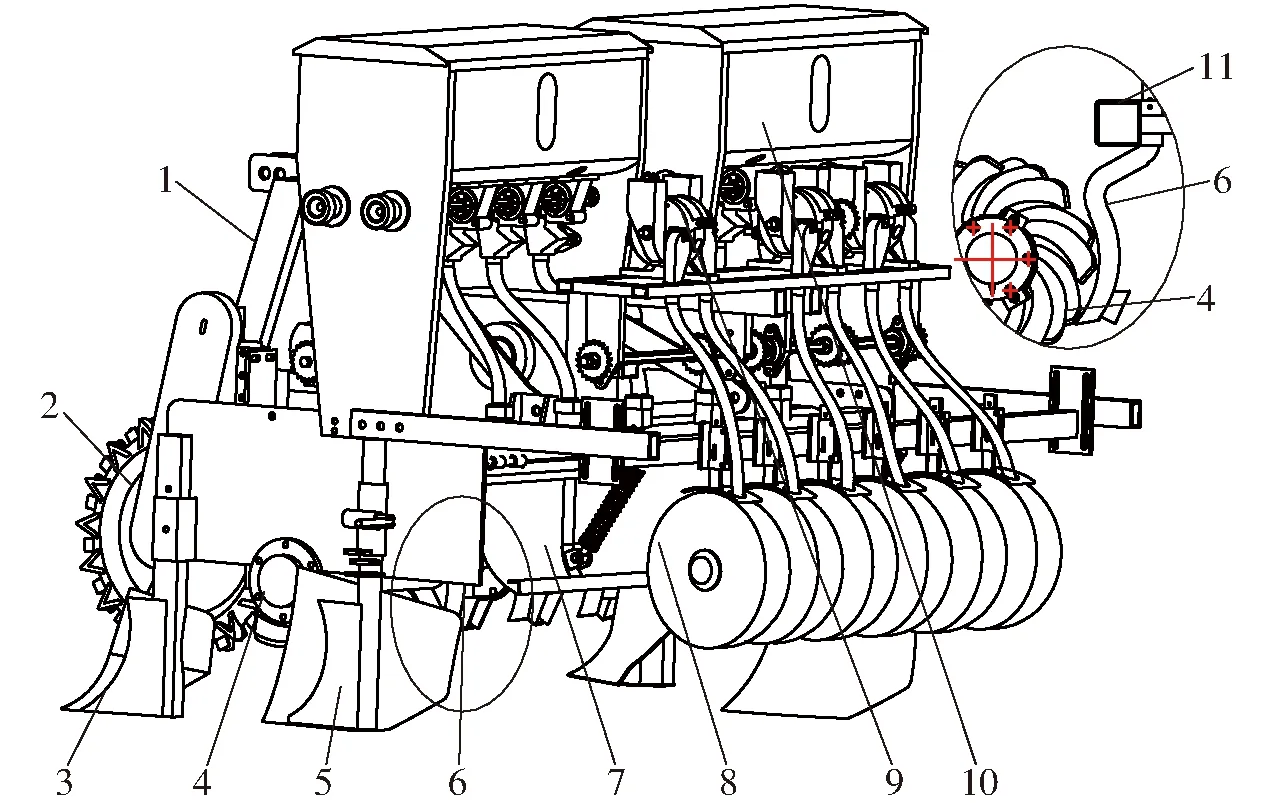

裝配深施肥裝置的2BFQ-6型油菜精量聯(lián)合直播機如圖1所示,主要由主機架、仿形驅動地輪、排肥系統(tǒng)、排種系統(tǒng)、開畦溝犁、旋耕部件、包絡式施肥鏟、平土板、雙圓盤開溝器等組成,其中包絡式施肥鏟固定在主機架后梁上,鏟體包絡旋耕刀片的運動軌跡,利用旋耕刀刮削實現(xiàn)鏟體表面防黏附。直播機工作時由拖拉機牽引前進,兩側的前后組合式開畦溝犁開溝;旋耕部件在拖拉機動力輸出軸驅動下正旋切削土壤,同時對鏟體上的黏附物進行主動刮削、拋撒,避免土壤秸稈在施肥鏟面上黏附堆積造成壅土堵塞;施肥鏟阻隔碎土,通過包絡式腔體引導肥料均勻投放至肥溝,隨后通過碎土回流和平土板作用,實現(xiàn)深施肥料覆蓋并平整廂面。開溝旋耕深施肥及平土板等工作部件相互配合,形成適宜油菜播種的種床,排種器排出的種子落入雙圓盤開溝器在種床上開出的種溝中,完成聯(lián)合直播作業(yè)。

圖1 油菜精量聯(lián)合直播機結構簡圖

2 深施肥開溝鏟體設計與結構參數(shù)分析

2.1 施肥鏟體結構及參數(shù)

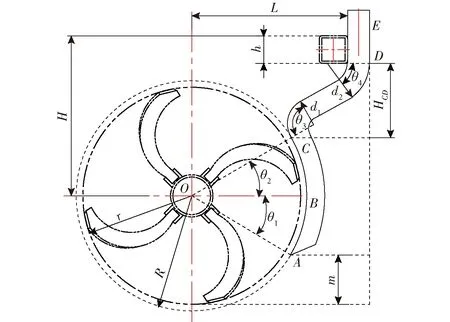

包絡式施肥鏟結構曲線如圖2所示,其由入土段ABC、過渡段CD、鏟柄段DE組成,D點為機架后梁最低點;工作時,土壤與施肥鏟主要接觸、發(fā)生黏土掛草部位為ABC段,其中AB為入土段,BC為拋土接觸段;為實現(xiàn)旋耕刀主動刮削黏附在施肥鏟體上的土壤秸稈混合物,ABC段設計為與旋耕刀軸回轉中心同心、包絡旋耕刀末端運動軌跡的圓弧。AB段根據(jù)油菜種植施肥深度要求確定;BC段圓弧的圓心角越大,施肥鏟的包絡效果越好,黏附纏繞土壤秸稈量越少,但圓心角太大則易導致BC段平緩,影響肥料從鏟體內正常流出。

圖2 包絡式施肥鏟體曲線

施肥鏟體各參數(shù)間結構關系為

(1)

式中H——旋耕刀輥回轉中心至旋耕后梁高度,mm

L——旋耕刀輥回轉中心至旋耕后梁水平距離,mm

R——施肥鏟入土段圓弧半徑,mm

HCD——施肥鏟過渡段垂直高度,mm

θ2——施肥鏟入土段上端圓弧對應圓心角,(°)

θ3——施肥鏟過渡段下端圓弧對應圓心角,(°)

d1——施肥鏟過渡段下端圓弧直徑,mm

θ4——施肥鏟過渡段上端圓弧對應圓心角,(°)

d2——施肥鏟過渡段上端圓弧直徑,mm

由式(1)可知,在參數(shù)H、L確定的條件下,入土段上端圓弧圓心角θ2增大,過渡段垂直距離HCD減小,且過渡段與水平面夾角減小,影響肥料顆粒在鏟內的流動性;過渡段上端圓弧直徑d2增大,其圓心角θ4隨之增大,而過渡段下端圓弧直徑d1及其圓心角θ3隨之減小,易導致肥料顆粒堆積在過渡段下端,不能順利流出。因此θ2、d1、d2是影響施肥鏟包絡刮削防堵效果和肥料順暢流出的重要結構參數(shù)。

2.2 入土段結構參數(shù)分析

2.2.1圓弧半徑

根據(jù)油菜播種施肥農(nóng)藝要求,設計施肥鏟擬施肥深度為80~100 mm。為使施肥鏟入土圓弧段曲面能與旋耕刀相互配合,使旋耕刀片主動刮削黏附在施肥鏟體上的土壤秸稈混合物,實現(xiàn)主動防堵,確定施肥開溝器入土段圓弧圓心與旋耕刀軸回轉中心重合,包絡半徑比旋耕刀軸回轉半徑增大Δδ。考慮施肥鏟與旋耕刀片之間配合作用時刀片末端與工作曲面之間的間隙盡可能小,并避免發(fā)生干涉,根據(jù)GB/T 5669—2008《旋耕機械 刀和刀座》規(guī)定刀柄固定孔中心距偏差極限值為2.0 mm,并根據(jù)前期試驗確定Δδ=5 mm,即施肥鏟入土圓弧段包絡半徑為R=r+Δδ,r為旋耕刀回轉半徑。

2.2.2下圓弧圓心角

施肥鏟入土部位主要工作曲面為入土段曲面,圓心角θ1、θ2共同確定入土段曲面長度,且圓心角θ1用于確定施肥深度。

施肥鏟入土段包絡旋耕彎刀運動軌跡,以旋耕刀軸回轉中心為圓心、以平行于水平面的回轉半徑為界,將入土段圓弧所對應圓心角分為θ1、θ2。根據(jù)擬定施肥深度與旋耕深度的差值,確定施肥鏟A點與旋耕刀回轉半徑最低點距離m,即可確定圓心角θ1的數(shù)值,根據(jù)空間力系關系得

(2)

根據(jù)油菜播種施肥農(nóng)藝要求,確定施肥深度為80~100 mm,取目標深度為100 mm,標準旋耕刀IT245回轉半徑r=245 mm,則m=145 mm,選定Δδ=5 mm,將數(shù)值代入式(2)得θ1的取值為23.58°。

2.2.3上圓弧圓心角

入土段上端圓弧圓心角θ2的取值影響肥料在鏟體內的流動性及施肥鏟作業(yè)時的防堵性能。前期研究中為保證肥料流出,設計的施肥鏟入土段上端圓弧圓心角θ2較小,試驗時發(fā)現(xiàn)被切削拋至旋耕機后方的土壤易黏附在鏟體上且不斷黏帶秸稈,旋耕刀片順銑自下往上刮削黏附在鏟體上的土壤秸稈混合物時,出現(xiàn)部分黏附物在過渡段CD處堆積,進而造成機具壅土堵塞;而施肥鏟結構參數(shù)分析表明,隨著θ2增大,施肥鏟過渡段CD處直線段與水平面夾角越小,肥料顆粒不能順利流下,影響施肥均勻性。因此設計的深施肥鏟θ2應大于旋耕拋土角,并保證肥料順利從鏟體內流出。

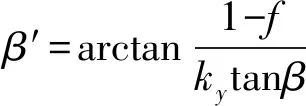

旋耕刀的運動軌跡為余擺線,旋耕部件在工作過程中,旋耕刀端點的絕對運動是整機前進速度vm和旋耕刀角速度ω隨刀輥與拖拉機輪同向轉動的合成運動[22]。土壤被旋切至斜后方運動受多因素影響,假定土塊在被切開后脫離彎刀時,土塊脫離旋耕刀刃端點瞬間的絕對速度等于旋耕刀刃端點的絕對速度,土塊的運動與相鄰土塊運動無關,土壤微粒和刀片撞擊后,沿與刀片法向偏斜的反射角β′的方向運動,根據(jù)文獻[22]該角和切削角β的關系為

(3)

(4)

式中f——土壤與刀片的摩擦因數(shù)

ky——土壤微粒還原系數(shù)

為使土垡均勻拋撒且不影響旋耕機具作業(yè)質量,根據(jù)文獻[23],取土壤微粒還原系數(shù)ky=0.4,土壤和刀片的摩擦因數(shù)f=0.5,刀片切削角β=60°,代入式(4)可得β′=35.8°。

在不考慮土塊之間的碰撞及空氣阻力的情況下,被旋耕刀后拋的土塊可以看作一個質點,理論上它將做斜上拋運動,如圖3所示。設旋耕刀端點轉到B點時,土塊剛好脫離旋耕刀的約束,將此時土塊的絕對速度分別投影到x軸和y軸上。x軸為旋耕刀刃端點切線方向,y軸為旋耕刀刃法線方向。

圖3 土塊運動軌跡

刀刃的靜態(tài)滑切角η,即螺旋線上某一點的極徑與該點切線之間的夾角[24]。由空間力系關系可得

θ=β′+(90-η)-β

(5)

式中θ——土塊拋扔角,(°)

根據(jù)文獻[25]可得,IT245旋耕刀側切刃上任意點的靜態(tài)滑切角η=34.4°。代入式(5)得θ=31.4°,根據(jù)實際作業(yè)需求,設定圓心角θ2最小值為32°。

由前期試驗可知,當圓心角θ2超過42°時,肥料顆粒易堆積在鏟體過渡段CD位置,使肥料顆粒不能順利落入肥溝內,影響施肥均勻性;且由前期研究所得[22-23],當旋耕土塊拋土角超過45°時影響旋耕機構的土壤拋撒特性,為避免土塊不能順利拋出堆積在旋耕機處,影響機具的作業(yè)性能、通過性及廂面平整度,綜合考慮取圓心角θ2最大值為46°。

2.3 過渡段圓弧直徑參數(shù)分析

在已知定位參數(shù)旋耕刀輥回轉中心至旋耕后梁高度H、水平距離L及入土段上端圓弧圓心角θ2取值范圍,以及施肥鏟安裝不發(fā)生干涉的條件下,若過渡段圓弧直徑d1、d2為定值,當圓心角θ2適當增大,旋耕刀片刮削黏附在鏟體上的土壤時,土壤不易堆積在鏟柄處,有利于實現(xiàn)主動防堵,但過渡段趨于平緩,影響肥料顆粒的流動性;若圓心角θ2一定,隨過渡段圓弧直徑d1、d2的增大,過渡段直線段將不斷縮短且趨于與水平面平行,同樣影響肥料顆粒在鏟內的流動性。鏟體的截面為47 mm×35 mm,在考慮施肥鏟體截面尺寸條件下最小折彎半徑,選取過渡段CD圓弧直徑d1、d2的下限值分別為50 mm和80 mm。為保證肥料顆粒在進入施肥鏟內后不發(fā)生堆積、堵塞現(xiàn)象,順利落入肥溝完成施肥作業(yè),由前期測定肥料顆粒(湖北宜施壯農(nóng)業(yè)科技有限公司,油菜專用緩釋肥)的最小靜摩擦角為18°,當圓心角θ2取46°、過渡段CD圓弧上端直徑d2取80 mm時,過渡段CD圓弧下端直徑d1取120 mm時過渡段CD處直線段與水平面的夾角為17.84°,則過渡段圓弧上端直徑d2的取值范圍為80~120 mm,下端圓弧直徑d1取值范圍為50~130 mm。

3 施肥結構仿真優(yōu)化

3.1 優(yōu)化設計數(shù)學模型

由施肥鏟結構設計分析可知,過渡段CD兩處圓弧直徑d1、d2和入土段ABC上端圓弧圓心角θ2是影響施肥鏟防堵性能及肥料顆粒流動性的重要參數(shù),施肥鏟的結構設計應該在滿足刮削防堵條件下保證肥料顆粒在鏟內的運動流暢。以施肥鏟末端肥料顆粒垂直于水平方向的流出速度vz最大為優(yōu)化目標,令設計變量X=(θ2,d2,d1)=(x1,x2,x3),建立施肥鏟優(yōu)化設計數(shù)學模型

(6)

肥料顆粒由施肥管連接口進入施肥鏟體,由出肥口流出,顆粒動能受肥料間碰撞、肥料顆粒與鏟內壁摩擦及碰撞等影響,通過理論分析難以建立目標函數(shù),因此采用離散元仿真分析方法模擬肥料顆粒在施肥鏟內的流動過程,以施肥鏟體入土段上端圓弧圓心角θ2、過渡段圓弧直徑d1和d2為試驗因素x1、x2和x3,以vz為響應指標,開展二次回歸正交旋轉組合試驗,分析各設計關鍵參數(shù)改變時對肥料顆粒流動速度的影響,建立vz與各設計關鍵參數(shù)之間的回歸方程,用于施肥鏟結構優(yōu)化設計。

3.2 肥料流動過程離散元仿真模型

3.2.1仿真模型

為保證仿真分析的準確性,按照1∶1的比例,采用Creo 4.0建立試驗用包絡式施肥鏟的三維結構模型。其中,肥料屬于類球型顆粒,其球形度在88%以上,因此仿真模型可用球體代替肥料顆粒[26-27],設置其密度為1 357 kg/m3,等效直徑3.7 mm,泊松比0.25,剪切模量3.48×107Pa,采用正態(tài)分布方式生成仿真顆粒6×104粒,生成速度為3×104顆/s,將參數(shù)Mean設置為1,即正態(tài)分布的肥料顆粒平均直徑為肥料顆粒模型直徑,標準差設置為0.05 mm。顆粒生成模塊定義為Virtual(虛擬體),可保證生成的肥料顆粒只在重力作用下沿管壁下落,仿真總時長6 s。根據(jù)排肥系統(tǒng)作業(yè)原理,依據(jù)實際作業(yè)情況為外槽輪式排肥器,添加線性旋轉運動(Linear rotation),設置轉速為30 r/min。

由于肥料顆粒的碰撞不是瞬時的,而是多個顆粒同時碰撞,因此選擇Hertz-Mindlin(no-slip)無滑動接觸力學模型作為肥料顆粒與顆粒、顆粒與幾何體的接觸模型,根據(jù)文獻[27]以及試驗修正,肥料顆粒-肥料顆粒、外槽輪-肥料顆粒、鏟體內壁-肥料顆粒接觸仿真參數(shù)如表1所示。

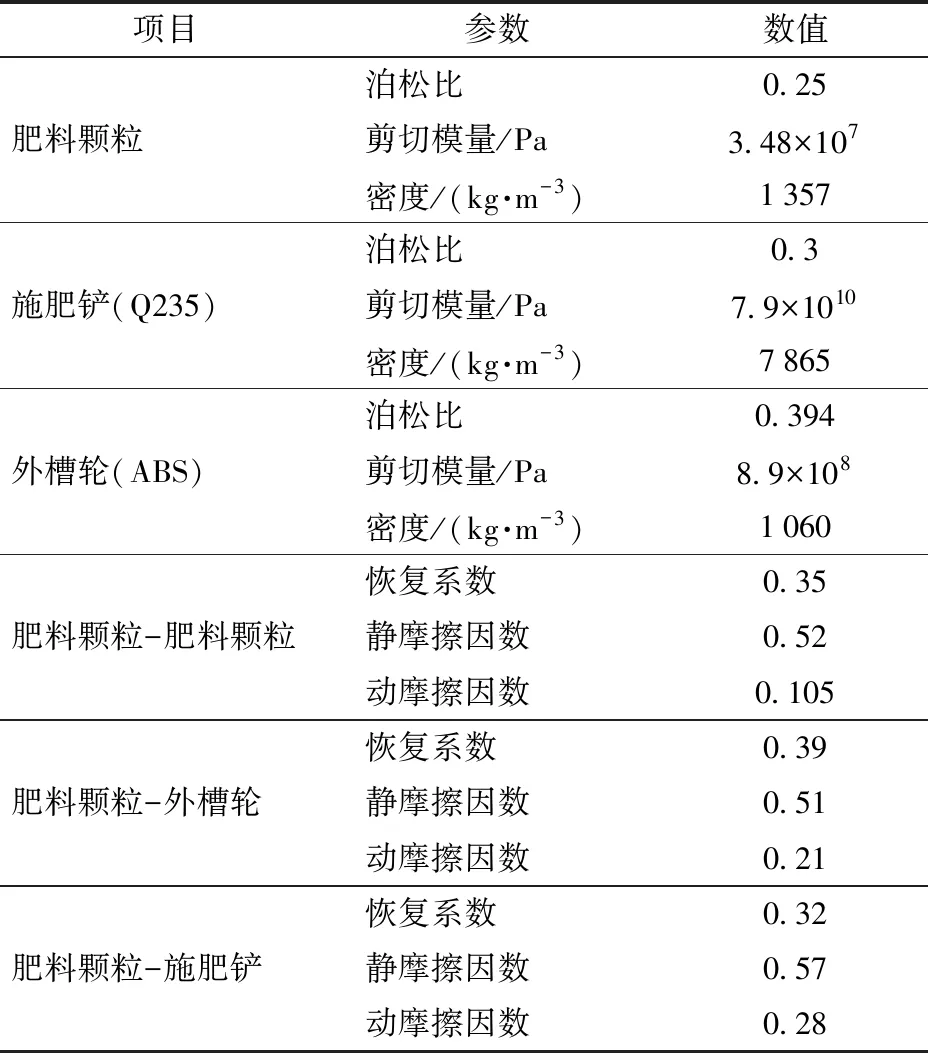

表1 物性及接觸參數(shù)

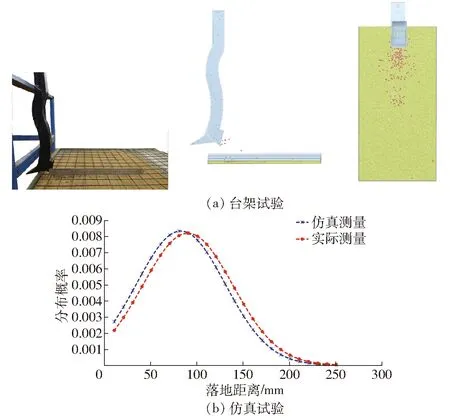

3.2.2仿真模型參數(shù)的驗證

為驗證仿真模型參數(shù),設計肥料顆粒流動的臺架和仿真對比試驗。將前期設計的施肥鏟固定試驗臺架上,使其出肥口離地面高度為100 mm,隨機取240粒肥料顆粒從施肥鏟頂端釋放,測量從出肥口流出的肥料顆粒落地距離,以相同條件開展模擬仿真,試驗各重復3次,試驗結果如圖4所示。臺架試驗和仿真試驗測得的肥料顆粒落地距離的概率分布曲線基本一致;臺架試驗肥料顆粒落地距離平均值為89.52 mm,其標準差為48.70 mm;仿真試驗落地距離平均值為81.93 mm,其標準差為47.90 mm;二者相差7.59 mm,相對誤差為8.48%,仿真結果接近臺架試驗,表明試驗測定的EDEM仿真參數(shù)有效。

圖4 肥料顆粒流動臺架試驗與仿真試驗

3.3 旋轉回歸正交仿真試驗

3.3.1試驗設計

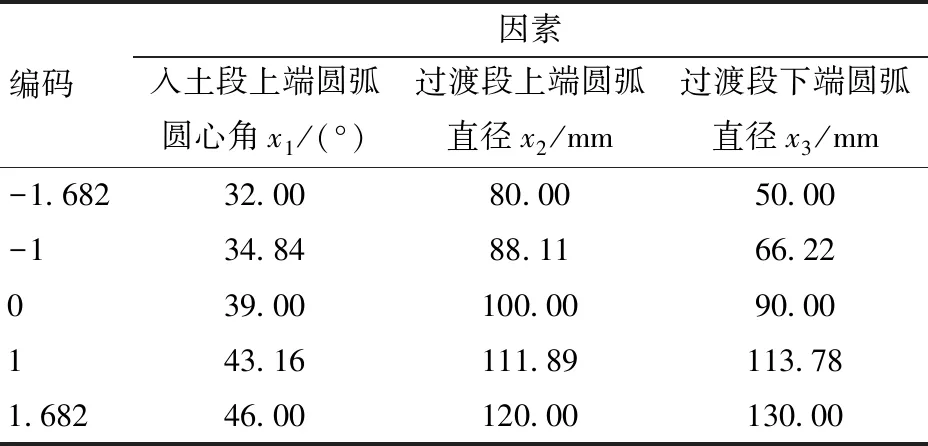

采用三因素五水平二次正交旋轉中心組合優(yōu)化設計,以θ2、d1、d2作為試驗因素,以肥料顆粒垂直于網(wǎng)格箱體的瞬時速度的平均值vz作為響應指標。為獲取vz,在EDEM后處理Selection模塊中在出肥口處創(chuàng)建一個平行于水平面的四方體Grid Bin Group網(wǎng)格箱體并設置其高度為5 mm,提取每粒肥料顆粒通過施肥鏟末端的瞬時速度并統(tǒng)計。根據(jù)施肥鏟結構分析,確定入土段上端圓弧圓心角θ2范圍為32°~46°、過渡段上圓弧直徑d2范圍為80~120 mm、過渡段下圓弧直徑d1范圍為50~130 mm,因素編碼如表2所示。

表2 因素編碼

3.3.2試驗結果與分析

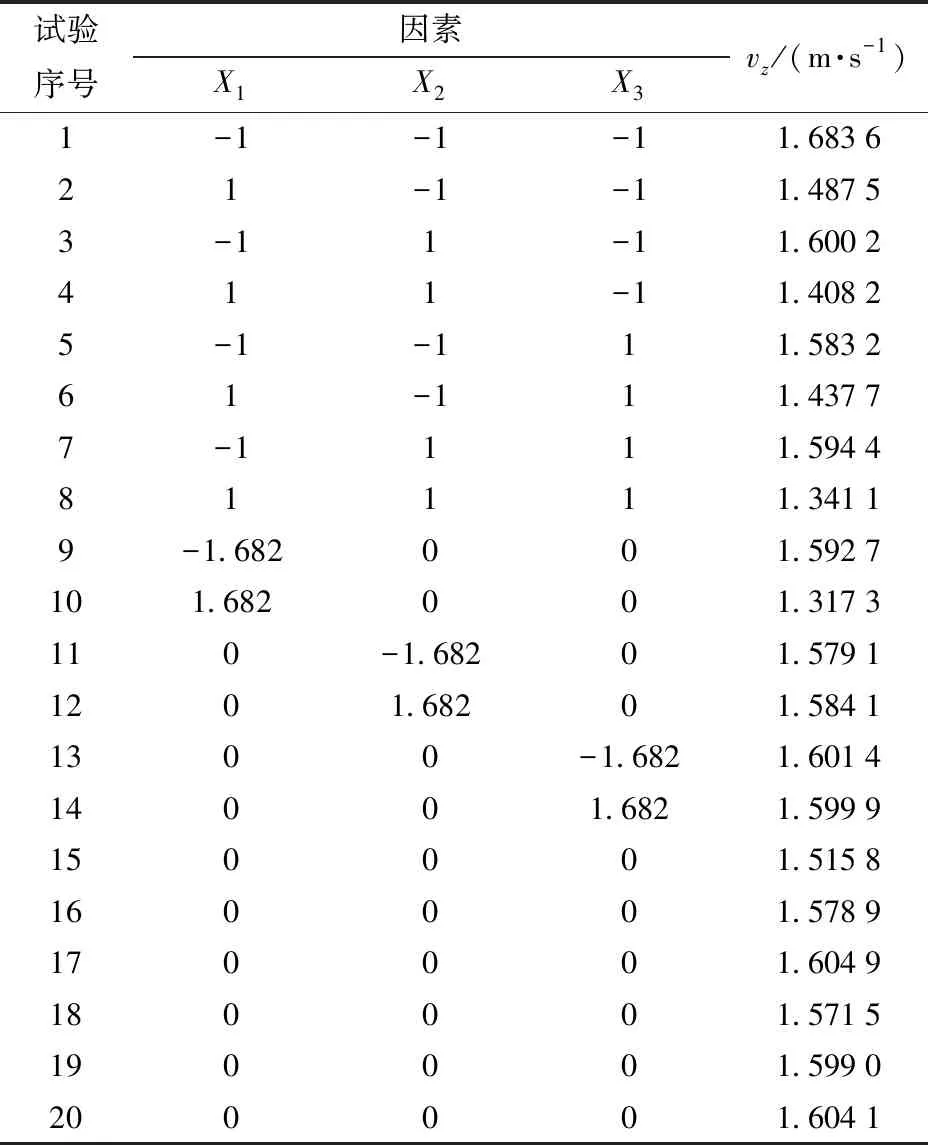

根據(jù)三因素五水平正交旋轉組合試驗方案,共實施20組響應面分析試驗,每組試驗重復進行3次,取3次測試結果的平均值作為試驗結果,如表3所示,X1、X2、X3為因素編碼值。

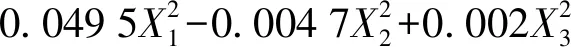

運用數(shù)據(jù)處理軟件Design-Expert 11.0.4對試驗數(shù)據(jù)進行多元回歸擬合,得肥料顆粒出肥口處垂直于水平方向速度的二次回歸模型為

(7)

對二次回歸模型進行方差分析和回歸系數(shù)顯著性檢驗,結果如表4所示。

表3 二次正交旋轉組合試驗方案與結果

表4 回歸方差分析

注:** 表示差異極顯著(P<0.01)。

3.3.3肥料流動過程分析

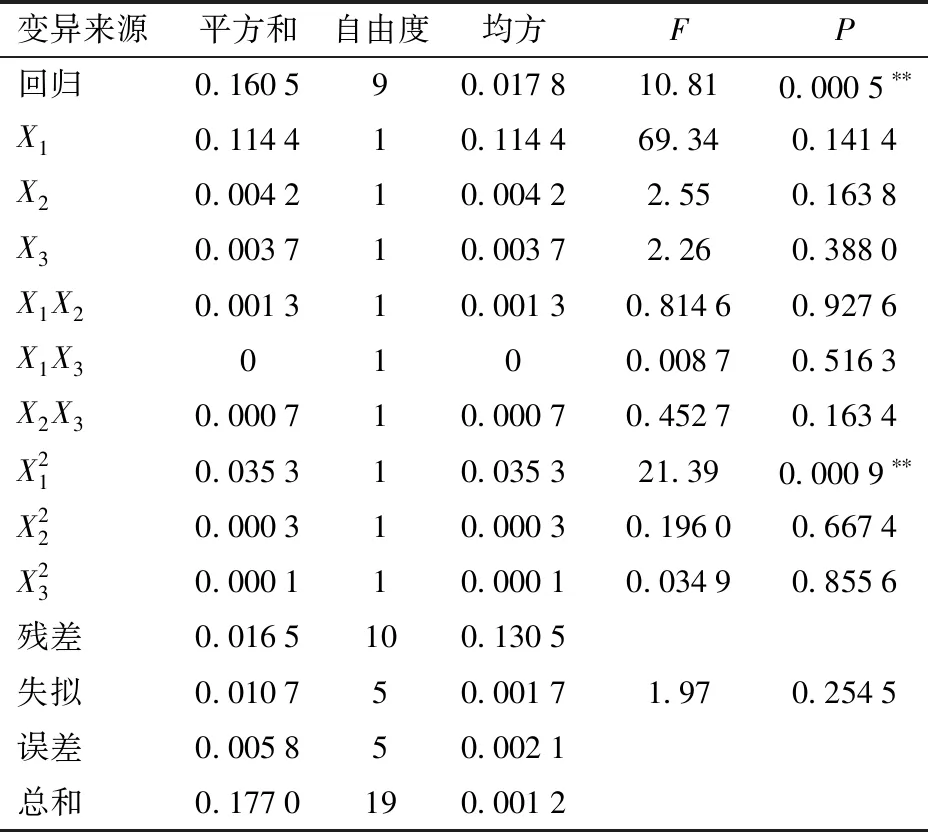

肥料顆粒在施肥鏟內流動受顆粒間碰撞以及與鏟壁摩擦和碰撞等作用的影響。在EDEM后處理中以肥料顆粒的流動速度為指標,為肥料顆粒添加顏色標識,肥料顆粒在鏟內流動時速度的變化狀態(tài)如圖5所示。由肥料顆粒在鏟內流動時顏色的變化可知,運動過程中受摩擦力和種群間作用力影響時肥料顆粒速度會有上下波動,而肥料顆粒與鏟體內壁發(fā)生非彈性碰撞的瞬間,肥料顆粒的動能損失速度急劇減小,完成碰撞肥料顆粒離開鏟壁后,肥料顆粒在重力作用下速度逐漸增大。

圖5 不同組合下肥料顆粒速度變化狀態(tài)

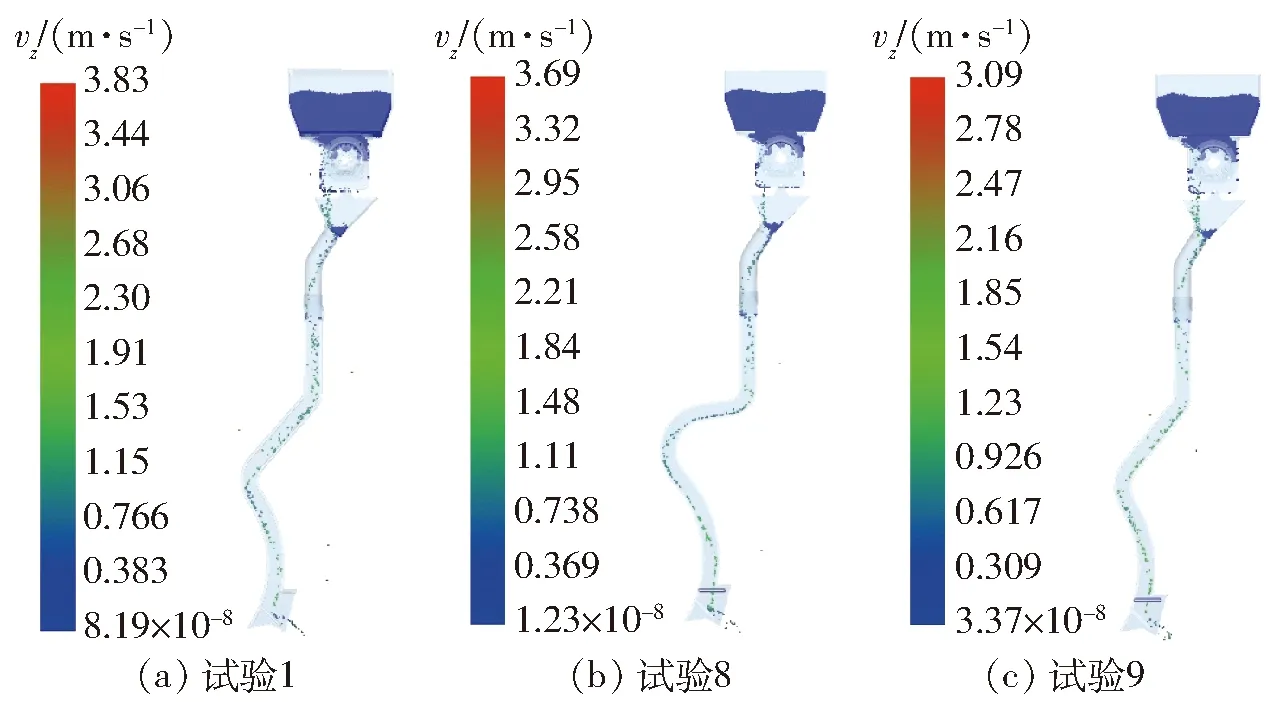

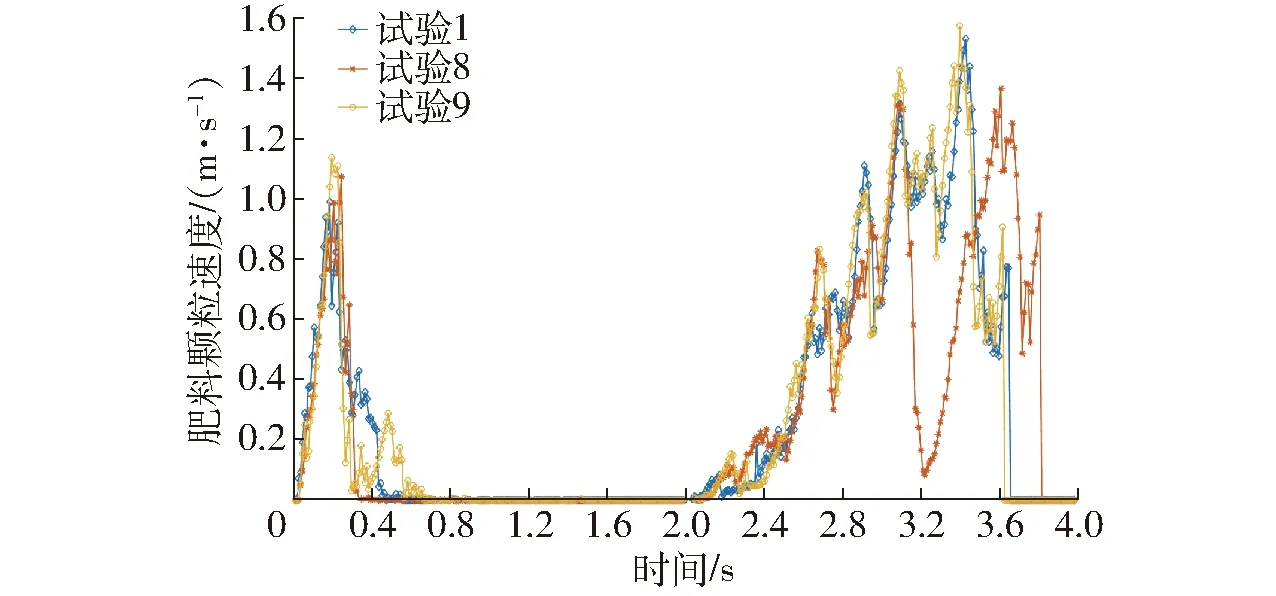

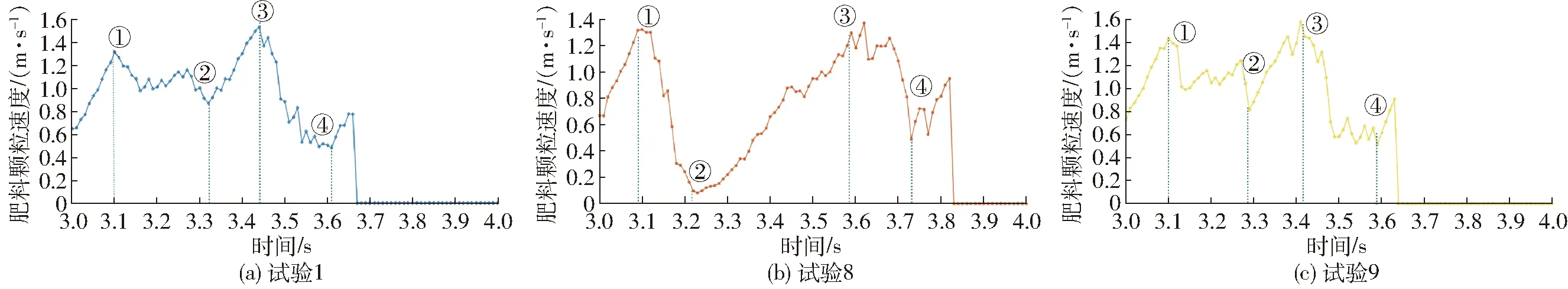

為進一步分析肥料顆粒速度及動能在鏟內流動時的變化情況,選取試驗序號為1(-1,-1,-1)、8(1,1,1)、9(-1.682,0,0)的3組仿真數(shù)據(jù),在各組隨機選取10粒落入施肥鏟并從出肥口流出的肥料顆粒,統(tǒng)計其平均速度數(shù)據(jù),獲得肥料顆粒群體平均速度與時間關系曲線,如圖6所示。

圖6 肥料顆粒群體平均速度與時間的關系曲線

圖7 穩(wěn)定階段肥料顆粒速度與時間關系曲線

由圖6可知,時間以2 s為分界點,2 s前為肥料顆粒生成過程。肥料顆粒生成時受重力作用,向肥箱底部下落時速度不斷增大,隨著肥料顆粒不斷堆積平均速度減小,落入肥箱底部時速度為零;2 s時排肥器開始轉動,肥料顆粒下落并進入導肥管,約3 s時再運動至施肥鏟。在施肥鏟內受重力、摩擦力、顆粒間碰撞、顆粒與管壁碰撞等因素影響速度發(fā)生變化;不同參數(shù)的施肥鏟中肥料顆粒運動速度變化不同,取肥料顆粒進入施肥鏟后的運動參數(shù)進行分析,如圖7所示。圖中①、②、③、④分別表示肥料顆粒與過渡段上端圓弧、過渡段下端圓弧、施肥鏟入土段及出肥口處導流板發(fā)生碰撞、流向變化的時間節(jié)點。

約在3.0 s時,肥料顆粒運動至鏟柄段。約在3.1 s時,肥料顆粒落入過渡段上端圓弧處,與鏟體內壁隨機碰撞后變向(點①),沿過渡段流動。施肥鏟入土段上端圓弧圓心角θ2越大,過渡段與水平方向夾角約小,顆粒在此處的動能損失越大,流動速度越小,且肥料顆粒在過渡段運動加速度減小,導致肥料顆粒流出施肥鏟的時間增加;圖中試驗8的施肥鏟入土段上端圓弧圓心角θ2取上水平值,因此其運動速度低于試驗1和試驗9,且肥料顆粒在施肥鏟內運動的時間長于試驗1和試驗9。

約在3.2 s后,試驗8中肥料顆粒速度下降至最低(點②),而試驗1和9中肥料顆粒約在3.3 s時速度下降至最低,其原因是試驗8施肥鏟的過渡段下端圓弧直徑較大,肥料顆粒較早進入該鏟體過渡段下端圓弧,與鏟內壁發(fā)生碰撞,速度下降;而試驗1和試驗9的圓弧直徑較小,肥料顆粒仍然在過渡段傾斜向下運動,速度持續(xù)增加。肥料顆粒在下圓弧過渡段碰撞減速后變向(點③),由下圓弧段流出,速度在重力作用下增大;進入施肥鏟入土圓弧段后,在重力及鏟內壁碰撞的影響下,速度出現(xiàn)隨機波動,整體呈減速趨勢,流向出肥口;與出肥口處導流板碰撞反彈下落(點④),至彈出仿真邊界后速度為零。

3.4 試驗因素影響效應分析

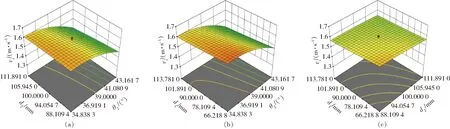

根據(jù)式(7)得到各因素交互作用對肥料顆粒速度的響應曲面圖[28],如圖8所示。

圖8 交互因素對肥料顆粒速度的響應曲面

由圖8a、8b可知,θ2的變化相較于d1和d2對出肥口處肥料顆粒速度的影響較大。d1和d2一定時隨θ2的增大,vz呈先增后減趨勢,產(chǎn)生該現(xiàn)象的主要原因是當定位參數(shù)H與L確定時,θ2越大,施肥鏟體過渡段整體越為平緩,過渡段中間直線斜率越小,肥料顆粒由鏟柄進入過渡段時易堆積于該位置,影響肥料顆粒在鏟內流動性。

由圖8c可知,當θ2處于零水平(39°),d1、d2分別位于66~84 mm和88~100 mm范圍內時肥料顆粒的流動速度較快,且兩項交互作用對肥料顆粒速度的影響不顯著,與方差分析結果相同。

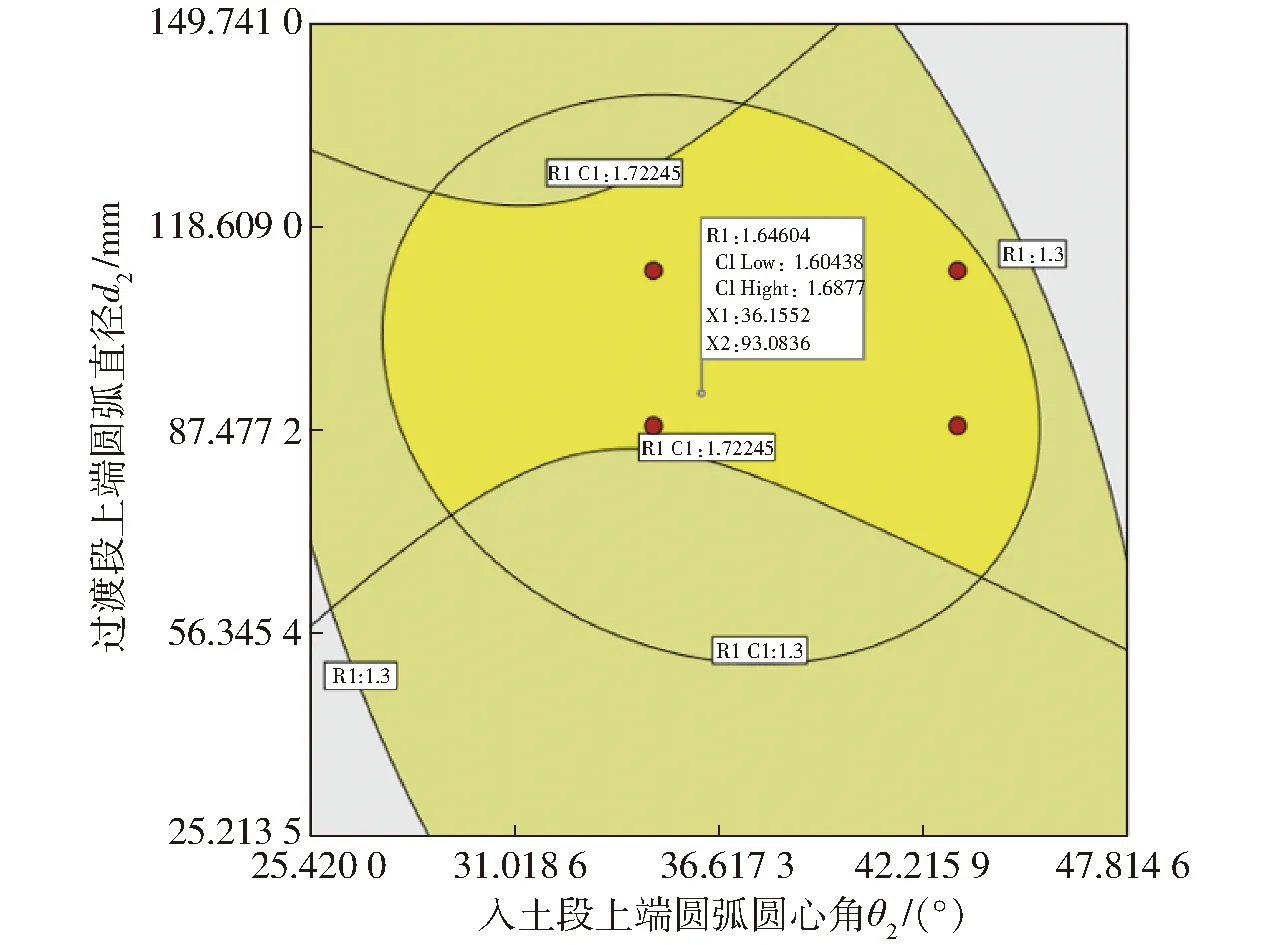

肥料顆粒流動速度反映施肥鏟工作性能,為保證施肥裝置工作時顆粒肥料能順利流出,在試驗范圍內要求流動速度盡可能大,應用Design-Expert 11.0.4軟件中Optimization-Graphical模塊對回歸方程模型進行該目標下優(yōu)化求解,得到施肥鏟體各影響因素最優(yōu)組合參數(shù)范圍如圖9所示,響應指標速度最大時最優(yōu)解為:X1=36.155 2、X2=93.083 6、X3=66.218 8。選取優(yōu)化設計參數(shù):θ2=36°、d2=93 mm、d1=66 mm。

圖9 優(yōu)化參數(shù)分析圖

4 田間試驗

4.1 土壤黏附量

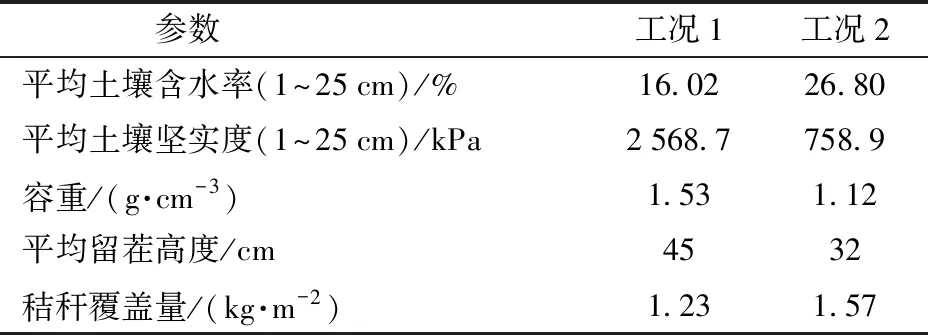

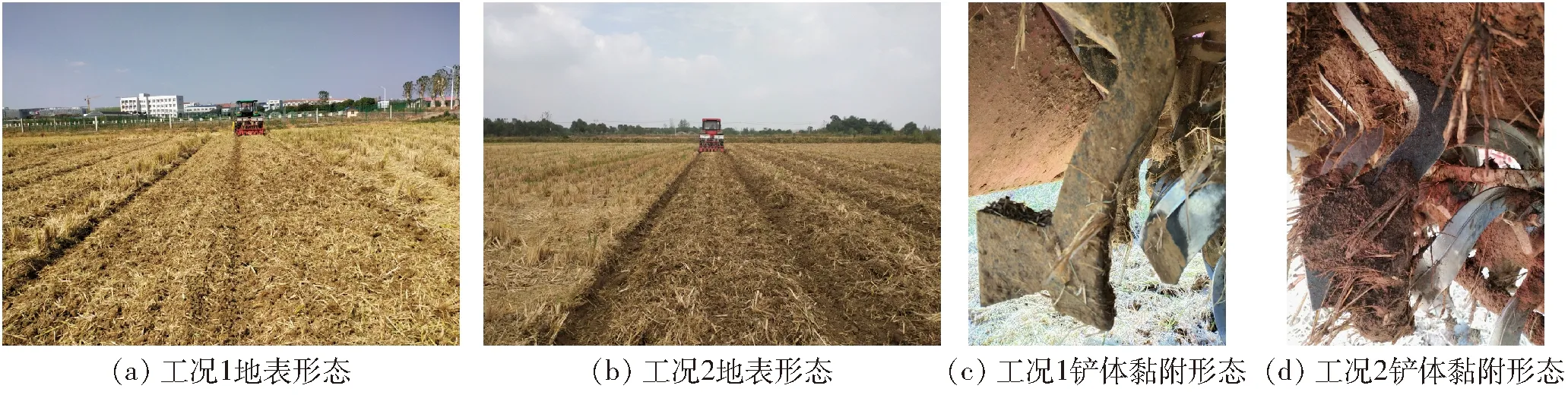

為驗證優(yōu)化設計結果,分別于2019年9月23日、10月12日在華中農(nóng)業(yè)大學現(xiàn)代農(nóng)業(yè)科技試驗基地和湖北省監(jiān)利縣華中農(nóng)業(yè)大學稻油輪作全程機械化生產(chǎn)示范基地開展田間試驗。試驗地表為全喂入聯(lián)合收獲機收獲后稻茬田,土壤類型為黃棕壤,試驗前未對地表殘茬進行清理,田塊特性參數(shù)見表5。配套動力為東方紅954型拖拉機,機組以慢Ⅱ擋作業(yè),通過預試驗確定拖拉機液壓手柄位置與機具旋耕深度的關系,調節(jié)油門使發(fā)動機以額定轉速工作,保證作業(yè)速度一致。試驗機組沿直線方向每廂作業(yè)距離為50 m,當機組每工作到預定長度后將黏附在各個鏟體的土壤秸稈混合物刮下裝入自封袋中稱量,每組試驗重復3次取其平均值,對應試驗鏟標號和黏附量測量結果如圖10所示,作業(yè)后的地表狀態(tài)及鏟體黏附形態(tài)如圖11所示。

表5 田塊特性參數(shù)

圖10 兩種工況下鏟體土壤黏附量

圖11 兩種工況作業(yè)后地表及鏟體黏附形態(tài)

由測定的黏附量和施肥鏟黏附形態(tài)可知,鏟體出現(xiàn)了適度黏附,特別是土壤含水率較高、秸稈量較大情況下,黏附量會增大。從地表形態(tài)看,未出現(xiàn)壅土、拖溝等情況,表明機具的通過性良好。當機具工作長度為150~250 m時鏟體土壤黏附出現(xiàn)最大值,隨工作長度的增加,黏附量下降,單個鏟體黏附量保持在1.5 kg以下,并存在隨機的波動;表明施肥鏟包絡旋耕刀,但留有間隙,土壤秸稈混合物會黏附在鏟體上,累積到一定量后,依據(jù)工作原理旋耕刀會主動刮走黏附在鏟體上的土壤秸稈混合物,保證機具正常作業(yè)。試驗發(fā)現(xiàn)黏附主要集中在鏟尖部位,鏟體與土壤、秸稈發(fā)生摩擦、擠壓,在鏟尖形成一層不易脫落的土壤秸稈混合黏附層,包裹住鏟尖一部分,在機具作業(yè)過程中,黏附層代替鏟尖與土壤耕層進行開溝作業(yè),可避免鏟尖磨損。

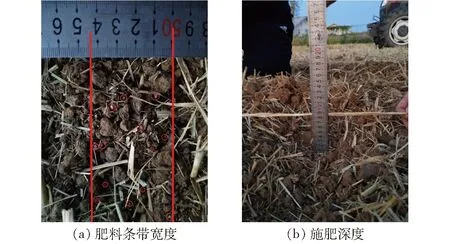

4.2 施肥深度合格率及斷條率

根據(jù)行業(yè)標準NY/T 1003—2006《施肥機械質量評價技術規(guī)范》,在同一廂面內選取5個點,每個點長度為5 m,人工扒開土層測量施肥深度及斷條長度,每組試驗重復3次,對肥料條帶的位置深度數(shù)據(jù)進行整理,結果為:目標施肥深度100 mm,施肥深度平均值91.10 mm,施肥深度誤差8.90 mm,施肥深度標準差5.60 mm,施肥深度合格率93.33%,施肥深度變異系數(shù)6.16%,施肥斷條率1.08%。肥料顆粒實際施用深度平均為91.10 mm,肥帶寬度平均為43.50 mm,滿足油菜深施肥農(nóng)藝要求;施肥深度合格率93.33%,施肥斷條率為1.08%,滿足NY/T 1003—2006《施肥機械質量評價技術規(guī)范》作業(yè)性能指標,有效實現(xiàn)了深施肥功能,試驗效果如圖12所示。

圖12 施肥鏟施肥效果

4.3 廂面平整度

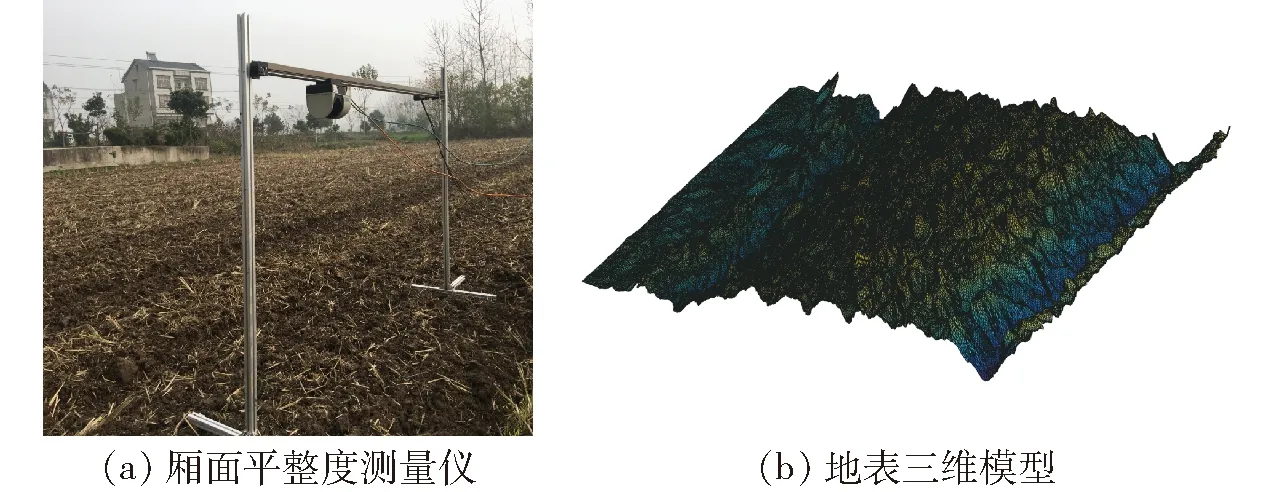

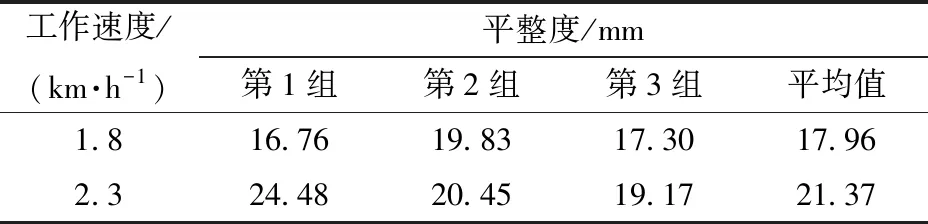

利用地表微地貌測量裝置[29],在拖拉機1.8、2.3 km/h速度作業(yè)后的地表分別選取3個測量點,測量該處廂面平整度,測量裝置及作業(yè)效果如圖13a所示,測量數(shù)據(jù)如表6所示。

圖13 田間試驗效果及廂面分析

表6 廂面平整度試驗結果

激光雷達移動過程中掃描的數(shù)據(jù)點為在極坐標系內掃描儀中心與地表的垂直距離,取水平地表為基準參考平面,進行坐標系轉換及基準變換,得到轉換后直角坐標系內各數(shù)據(jù)點坐標

(8)

式中xj——直角坐標系中各掃描點X軸坐標值,mm

yj——直角坐標系中各掃描點Y軸坐標值,mm

lb——激光雷達掃描中心與地表水平面基準線的垂直距離,mm

Mj——極坐標中各掃描點對應的坐標值,mm

φj——極坐標中各掃描點對應的采樣角度,范圍為45°~135°

對獲取的測量數(shù)據(jù)進行有效區(qū)域提取和誤差補償處理后,利用Matlab生成地表三維模型,如圖13b所示,測量結果與實際地表高度變化吻合。選取廂面有效區(qū)域數(shù)據(jù)并計算其標準差即為廂面平整度。選取拖拉機速度1.8、2.3 km/h下測量的3組數(shù)據(jù)平均值,得到機具作業(yè)后廂面平整度為17.96~21.37 mm,施肥開溝器對廂面造成的擾動較小,廂面質量達到油菜播種要求[30]。

5 結論

(1)設計了一種適應于稻油輪作區(qū)油菜直播的主動防堵深施肥裝置,施肥裝置與油菜精量聯(lián)合直播機配套使用,通過施肥鏟體結構包絡旋耕刀片末端運動軌跡,通過旋耕刀片主動刮削黏附在鏟體的土壤秸稈混合物,實現(xiàn)主動防堵功能。

(2)通過分析包絡式施肥鏟結構曲線和工作要求,確定了施肥鏟的結構設計準則:在滿足刮削防堵條件下保證肥料顆粒在鏟內的運動流暢,建立了包絡式施肥開溝器結構設計優(yōu)化數(shù)學模型,確定了包絡式施肥鏟優(yōu)化設計關鍵參數(shù)及取值范圍為:入土圓弧段圓心角θ2為32°~46°、過渡段上端圓弧直徑d2為80~120 mm、過渡段下端圓弧直徑d1為50~130 mm。

(3)通過離散元仿真,分析了施肥鏟結構關鍵參數(shù)對肥料顆粒運動狀態(tài)的影響;結合二次旋轉正交組合試驗方法,分析確定影響施施肥鏟內肥料流動性能的因素由大到小依次為過渡段下端圓弧直徑d1、過渡段上端圓弧直徑d2、入土段上端圓弧段圓心角θ2。建立了肥料顆粒流動速度與施肥開溝器過渡段圓弧直徑d1、d2及入土段上端圓弧圓心角θ2的二次多項式回歸模型,計算得到施肥開溝器最佳設計參數(shù)為:θ2=36°、d2=93 mm、d1=66 mm。

(4)田間試驗表明,安裝深施肥裝置的聯(lián)合直播機具有良好的田間通過性能,不同作業(yè)條件下機具工作性能滿足施肥播種機行業(yè)標準。機具作業(yè)后單個施肥鏟體上土壤秸稈混合物黏附量保持在1.5 kg以下,施肥深度平均值91.10 mm,施肥深度合格率為93.33%,施肥斷條率為1.08%,廂面平整度為17.96~21.37 mm,有效實現(xiàn)油菜深施肥并整備了良好的種床。