基于最速降線原理的免耕播種機強制回土裝置研究

史乃煜 陳海濤 魏志鵬 柴譽鐸 侯守印 王 星

(東北農業大學工程學院, 哈爾濱 150030)

0 引言

播種單體主要由種肥開溝器、排種器、覆土鎮壓器等多個工作部件構成,一次性可完成肥開溝、落肥、種開溝、投種、覆土和鎮壓等作業環節[1-5]。其中,肥料落入肥溝后,依靠土壤回流填充肥溝,再進行播種作業。在濕黏土壤條件下作業時,由于土壤流動性差,施肥鏟回填性能弱,易導致種肥同床,從而發生“燒種”現象[6-7]。同時,為保證土壤有充足時間回流肥溝,機具作業速度不能過快,因此制約了高效率播種施肥機械的發展。

國內外相關學者針對開溝器與土壤作用規律開展了系列研究。BARR等[8]利用離散元仿真方法研究了開溝器結構參數對土壤運動規律和機具性能的影響,并對仿真與試驗結果進行比較,得到作業后疏松土壤面積、壟高、土壤回填率和土壤側向拋擲距離的相對誤差分別為9%、14%、0.8%和9%。趙淑紅等[7]通過建立開溝器與土壤的運動模型,分析了影響土壤顆粒運動的相關因素,并以牽引阻力和回土面積為指標對雙圓盤開溝器進行優化研究,優化后的雙圓盤開溝器較傳統雙圓盤開溝器牽引阻力減小83 N、回土面積增加8.5 cm2。曹曉東[9]為解決現有芯鏵式開溝器開溝寬度大的問題,將傳統芯鏵凹曲面變為凸曲面,并對改進后的裝置進行試驗驗證,結果表明:改進后的開溝器在作業速度5、8 km/h時,較傳統開溝器土壤擾動率分別降低6%和16.2%,回填率分別增加17.1%和15.9%。譚賀文[10]基于集成化思想設計一種集開溝、回土、鎮壓一體化的組合式播種開溝器,應用四因素五水平三元二次回歸正交旋轉組合試驗方法對影響開溝質量的相關參數進行優化分析,優化后的組合式播種開溝器回土量比雙圓盤和尖角式開溝器分別提升21.6%和51.3%。

本文在現有研究的基礎上,針對濕黏土壤條件下肥開溝器存在的問題,基于最速降線原理設計一種強制回土裝置,通過理論分析、虛擬仿真和預試驗確定裝置關鍵結構參數,應用正交試驗優化得到該裝置最優參數組合,為高效率精準播種施肥機械的設計奠定基礎。

1 結構組成與工作原理

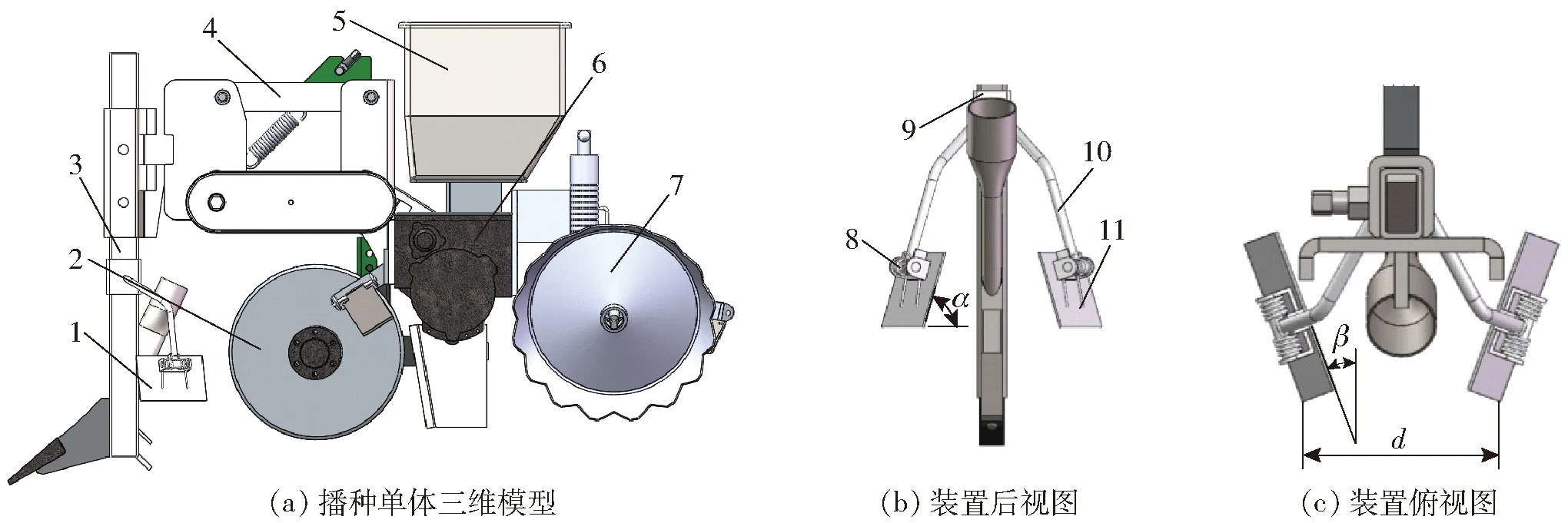

增設強制回土裝置的播種單體主要由施肥鏟、強制回土裝置、平行四連桿、種開溝器、排種器、種箱和覆土鎮壓裝置7部分組成,其中,強制回土裝置主要由鏟柄褲、預緊彈簧以及對稱布置的回流擋板支架、回流擋板構成,如圖1所示,作業時肥料落入由施肥鏟開出的施肥溝內,土壤在強制回土裝置的作用下流入施肥溝后,由種開溝鏟開出種溝,種子經排種器均勻落入種溝,隨后進行覆土鎮壓作業,完成施肥播種全部作業環節。

圖1 帶有強制回土裝置的播種單體結構圖

作為與土壤直接接觸的工作部件,回流擋板的相關結構參數對土壤回流情況有顯著影響,其中回流擋板與地表夾角α將回流擋板與土壤的作用力產生豎直分量,使回流擋板在被秸稈堵塞時受垂直反力繞軸旋轉防堵,同時預緊彈簧可調節回流擋板防堵閾值,閾值大小影響土壤回流和單體通過性;土壤回填率與回流擋板間距d負相關,但間距過小會阻礙秸稈堵塞時自行流出。

2 結構參數分析

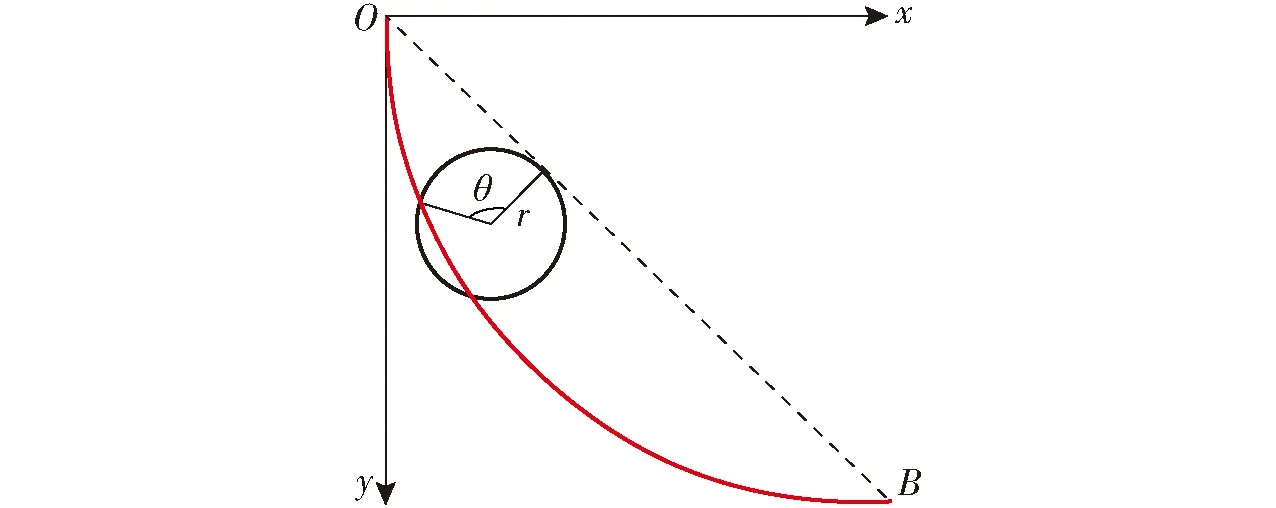

2.1 考慮阻力時的最速降線數值運算

最速降線問題指在不考慮摩擦力時,質點從起始點O運動至不在其垂直下方的終點B,下滑時間最短的曲線,如圖2所示,半徑為r的圓沿直線OB滾動,圓上一點掃過的軌跡即為O、B兩點間的最速降線,最速降線解析方程為[11-13]

(1)

式中 (x,y)——質點坐標,m

θ——質點滾動時的轉角,(°)

圖2 最速降線幾何含義

當最速降線問題應用于工程領域時,常需考慮摩擦阻力的作用[14-16],因此對該解析方程進行處理,對考慮摩擦時的質點進行能量分析。

(2)

其中

(3)

式中v——質點運動速度,m/s

m——質點質量,kg

g——重力加速度,m/s2

μ——動摩擦因數

φ——摩擦角,(°)

s——質點運動路程,m

從起始點O運動至終點B的時間T為

(4)

式中xB——B點橫向位置坐標,m

將Oxy坐標系順時針旋轉φ,得到在摩擦因數作用下的OXY坐標系如圖3所示,坐標轉換式為y-μx=Y/cosφ,轉換后運動時間

圖3 轉換坐標系后的最速降線

(5)

式中 (X,Y)——轉換坐標系后質點坐標,m

XB——轉換坐標系后B點橫向位置坐標,m

由旋轉后的坐標系可以看出,曲線la開始的一部分進入x<0區域,由式(5)可知,質點沿曲線la在P處速度小于其自由落體速度,因此該曲線不是從O到P的最優路徑,對最速降線解析方程進行伸縮平移變換[17]

(6)

式中R——變換后參數半徑,m

b——最速降線方程橫向平移量,m

此時質點運動時在OC段自由落體,后沿最速降線lb滑動至終點B處,運動時間

(7)

式中 (xC,yC)——C點坐標,m

當C處位置發生變化時有

(8)

其中C為極值點,條件滿足δT=0,即y′=∞,因此得出結論:當曲線lb與y軸相切時,即為在考慮摩擦阻力作用下從O到B的最速降線。此時C點位置滿足

(9)

式中 (XC,YC)——轉換坐標系后C點坐標,m

θC——質點滾動至C點時的轉角,(°)

其中最速降線平移量b=2(μ-πφ/180)R。從起始點O到終點B的最速降線參數R、b僅取決于O、B兩點相對位置和回流擋板與土壤間的摩擦因數,其中,兩點縱向位置由肥開溝鏟與種開溝器空間位置確定,參考2BMFJ系列免耕播種單體,實際測量后取120 mm,橫向位置由肥開溝鏟開溝后土壤泛起寬度決定。

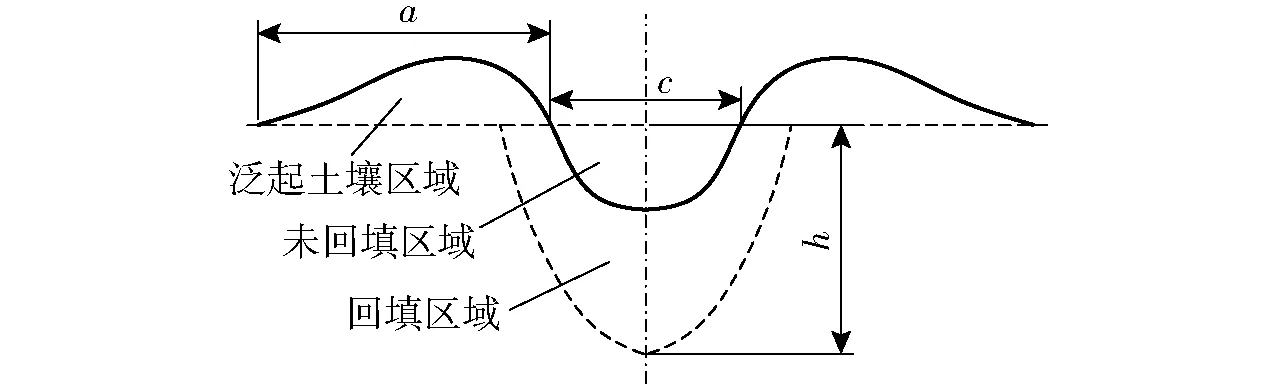

2.2 開溝寬度建模分析

開溝鏟作業時,將土壤泛起至肥溝兩側種床上,部分土壤回流至肥溝,形成如圖4所示的3個區域,a、c、h分別表示土壤泛起寬度、開溝寬度和開溝深度[7,18]。

圖4 溝形示意圖

土壤泛起寬度、回流量由開溝鏟參數、土壤含水率等共同決定[19],很難通過理論分析或軟件仿真求得準確數值,因此通過田間預試驗對溝形建模分析,試驗選取機具作業速度為變量,該值主要由排種器性能確定,排種器播種合格指數與作業速度負相關,但速度過慢會降低播種效率,綜合考慮選取作業速度1.5~2.5 m/s[20];試驗地平均含水率20.6%,平均土壤硬度28.1 kg/m2,應用鏟式銳角開溝鏟實施試驗,其中,鏟柄寬度30 mm,設定開溝深度100 mm,使用輪廓儀對溝形進行測繪,測量5次取平均值,如圖5所示。

圖5 溝形測繪

統計試驗結果,開溝鏟作業后溝寬(112.2±11.6) mm,土壤泛起寬度(138.4±13.1) mm,根據肥鏟作業后土壤泛起寬度確定O、B兩點橫向距離,作業過程中隨該橫向距離的增加,單位時間喂入秸稈量增多,易造成拖堆堵塞,因此在能夠填滿肥溝前提下應減小該橫向距離,由于土壤泛起后容重降低,且大部分土壤堆積在靠近肥溝兩側,強制回土裝置僅輸送部分土壤即可填滿肥溝,根據前期預試驗效果選取泛起寬度的一半作為O、B兩點橫向距離。

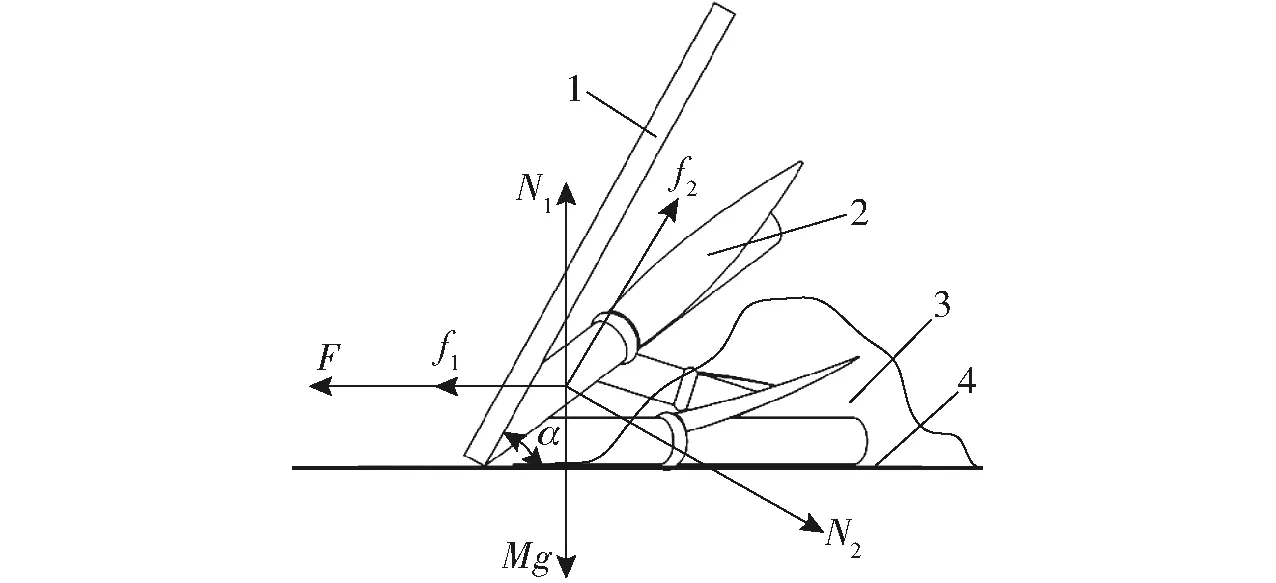

2.3 自適應防堵結構設計

為防止播種苗帶混入的秸稈堵塞強制回土裝置,設計時加入自適應防堵結構,當秸稈塞入強制回土裝置時,回流擋板繞軸轉動防止拖堆堵塞,彈簧預緊力和回流擋板與地表夾角是影響該結構作業質量的關鍵參數,其中,預緊力過大易造成拖堆堵塞,過小則減弱土壤回流效果,因此取沿機器前進方向為截面,對塞入回流擋板間的秸稈進行受力分析,如圖6所示,得到其不與種床發生相對位移的臨界條件。

(10)

式中F——土壤對回流擋板的支持力,N

f1——土壤與秸稈間摩擦力,N

f2——回流擋板與秸稈間摩擦力,N

N1——土壤對秸稈的垂直反力,N

N2——回流擋板對秸稈壓力,N

M——秸稈質量,kg

整理得到回流擋板對秸稈壓力范圍

(11)

圖6 回流擋板受力分析

該作用力由土壤對回流擋板的支持力F、秸稈質量M、回流擋板與地表夾角α、土壤與秸稈間摩擦因數μ1和回流擋板與秸稈間摩擦因數μ2共同決定。查閱文獻可知,通常情況下,秸稈與土壤、肥鏟間動摩擦因數分別為0.5、0.3[21],由于Mg?F,因此忽略秸稈重力,整理得到回流擋板與秸稈間正壓力上限為F/(1.17sin(α-9.9°)),當滿足上限值大于下限值F時,1.17sin(α-9.9°)<1,即回流擋板與地表夾角α小于68.7°。

2.4 離散元仿真分析

土壤對回流擋板的支持力很難通過理論分析得到,因此根據EDEM離散元仿真軟件確定大致范圍,應用SolidWorks 2017對裝有強制回土裝置的肥鏟進行數字化建模,導入EDEM離散元仿真軟件對回流擋板和土壤間接觸力進行分析,全局變量參數設置如表1所示[22]。仿真采用Hertz-mindlin(no-slip)模型,設置肥鏟開溝深度100 mm,作業速度1.5~2.5 m/s,仿真步長9.25×10-6s,數據記錄間隔0.01 s,仿真過程如圖7所示。

表1 全局變量參數設置

圖7 EDEM仿真過程

對仿真后的單個回流擋板進行接觸壓力分析,得到在1.5、2.0、2.5 m/s 3個作業速度下,接觸壓力分別為20.3、21.8、19.5 N,可將該力視為回流擋板防堵閾值,閾值高低影響土壤回流和單體通過性,為滿足預緊力在各作業速度下均可有效保證作業質量,設定回流擋板防堵閾值F為仿真極大值21.8 N,由圖6分析得到此時彈簧預緊力為F/sinα。

3 試驗優化與分析

3.1 試驗條件與設備

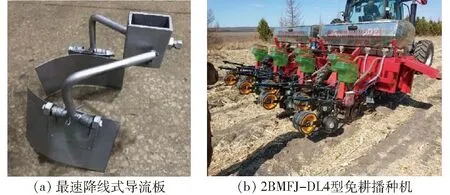

試驗于2019年10月20日在東北農業大學向陽試驗田進行,試驗地為壟距110 cm的玉米原茬地,平均土壤硬度29.3 kg/m2,平均土壤含水率21.7%,選用2BMFJ-DL4型免耕播種機作為試驗實施載體,如圖8所示。

圖8 試驗裝置

3.2 試驗設計與方法

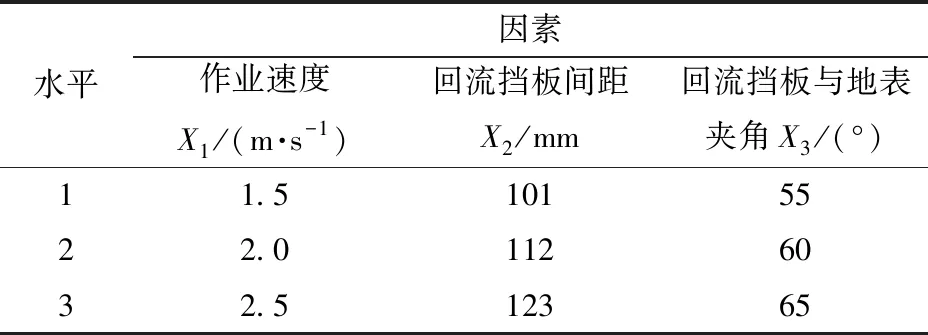

應用三因素三水平正交試驗方法[23-26],選取作業速度、回流擋板間距和回流擋板與地表夾角為試驗因素,土壤回填率與單體通過性為評價指標,對影響強制回土裝置的結構參數進行優化分析。

結合前期理論分析、虛擬仿真和預試驗結果確定各因素水平,其中免耕播種機作業速度主要由排種器性能確定,排種器播種合格指數與作業速度負相關,但速度過慢導致播種效率降低,綜合考慮選取作業速度1.5~2.5 m/s[20];回流擋板間距根據預試驗開溝寬度100.6~123.8 mm確定;由式(11)確定回流擋板與地表夾角小于68.7°,但隨該角度減小會降低回流擋板對土壤的橫向輸送作用。最終確定各因素水平如表2所示,試驗方案如表3所示。

表2 正交試驗因素水平

通過測量施肥鏟通過后肥溝溝形計算土壤回填率

(12)

式中S1——開溝后土壤回填區域面積,mm2

S2——開溝后土壤未回填區域面積,mm2

單體通過性參考農業農村部農機鑒定總站免耕播種機性能檢測要求[27-28],在工作長度120 m范圍內,出現秸稈堵塞現象且必須停機清理時為重度堵塞,出現秸稈堵塞現象不需停機清理為中度堵塞,出現堵塞現象但秸稈能隨作業過程自行脫離或不影響正常播種為輕微堵塞,為量化試驗指標,對重度堵塞、中度堵塞、輕微堵塞和不堵塞4種結果分別以3、2、1、0標記,試驗5次對結果進行累加。

3.3 試驗結果與極差分析

試驗結果與極差分析如表3所示,A、B、C分別為作業速度、回流擋板間距和回流擋板與地表夾角的水平值。

表3 試驗結果與極差分析

對于土壤回填率Y1,影響主次順序為B、A、C,優化組合A1B1C2,即作業速度1.5 m/s、回流擋板間距101 mm、回流擋板與地表夾角60°;對于單體通過性Y2,影響主次順序為B、C、A,優化組合A1B3C1或A1B3C2,即作業速度1.5 m/s、回流擋板間距123 mm、回流擋板與地表夾角55°或60°。

根據兩優化結果,共同確定因素A、C最優水平分別為A1、C2,對于土壤回填率Y1,B因素各水平優化順序為B1、B2、B3,對于單體通過性Y2,B因素各水平優化順序為B3、B2、B1,綜合考慮兩指標,選取B2為優化水平,此時土壤回填率Y1與最優水平差4.3個百分點,單體通過性Y2與最優水平差2.6。

綜上,通過極差分析得出優化因素組合:作業速度1.5 m/s、回流擋板間距112 mm、回流擋板與地表夾角60°。

3.4 試驗結果方差分析

應用Design-Expert 8.0對試驗結果進行方差分析,結果如表4所示。

對于土壤回填率Y1,作業速度和回流擋板間距對其影響極顯著(P<0.01),回流擋板與地表夾角對其影響不顯著(P>0.05),這是因為土壤回流主要由土壤橫向移動距離和流動時間決定,土壤橫向移動距離與回流擋板間距正相關,流動時間與作業速度負相關,而回流擋板與地表夾角僅影響強制回土裝置防堵閾值,無秸稈堵塞時對土壤回填率影響不顯著。

表4 方差分析結果

對于單體通過性Y2,回流擋板間距和回流擋板與地表夾角對其影響極顯著(P<0.01),作業速度對其影響顯著(0.01 綜合考慮各因素對土壤回填率Y1和單體通過性Y2兩指標影響,以保障單體通過性、增加土壤回填率為目標,對試驗結果進行優化,得到優化結果為作業速度1.5 m/s、回流擋板間距112 mm、回流擋板與地表夾角60°,與極差分析優化結果相吻合。 對優化后的最速降線式強制回土裝置與直板式強制回土裝置、未裝有強制回土裝置的單體進行工作性能對比試驗,試驗效果如圖9所示,結果如表5所示。 圖9 田間試驗效果 由圖9可知,未裝有強制回土裝置的單體作業后地表有明顯開溝痕跡,裝有強制回土裝置的單體作業后地表較平整。由表5可知,最速降線式強制回土裝置較直板式強制回土裝置土壤回填率提升16.5%,且作業過程中無秸稈堵塞現象,在保證單體通過性的同時有效增加土壤回填率,因此,最速降線式強制回土裝置設計及優化結果滿足作業要求。 表5 對比試驗結果 (1)基于最速降線原理設計的強制回土裝置,在不降低免耕播種單體通過性的同時,有效提高了土壤回填率,避免在濕黏環境下因土壤流動性差而導致種肥同床,為免耕播種機高質量、高效率作業提供理論參考與技術支撐。 (2)影響土壤回填率的因素順序由大到小依次為:回流擋板間距、作業速度、回流擋板與地表夾角;影響單體通過性的因素順序由大到小依次為:回流擋板間距、回流擋板與地表夾角、作業速度。 (3)基于最速降線原理設計的強制回土裝置,在土壤硬度29.3 kg/m2、平均土壤含水率21.7%的玉米原茬地上,當參數組合為作業速度1.5 m/s、回流擋板間距112 mm、回流擋板與地表夾角60°時,土壤回填率為91.2%。對比試驗表明,優化后的最速降線式強制回土裝置較直板式強制回土裝置土壤回填率提升了16.5%,且作業過程未發生單體堵塞現象。3.5 對比驗證試驗

4 結論