基于微磨削方法的微織構刀具制備與切削性能研究

梁志強,李蒙招,陳碧沖,周天豐,李世迪,顏培,張素燕,王西彬

(北京理工大學 a.先進加工技術國防重點學科實驗室 b.醫工融合研究院c.機械與車輛學院,北京 100081)

在金屬切削加工過程中,刀具在局部高溫環境下與切屑、工件接觸界面發生磨損,當刀具磨損達到一定程度時,容易引起工件加工精度和表面質量的下降,最終導致刀具失效。由機械、熱磨損引起的刀具快速失效依然是切削加工技術領域面臨的重要問題[1]。摩擦學和仿生學的相關研究證實,相比光滑表面,具有一定非光滑形態的摩擦副表面通常抗磨性能更好[2-5]。對摩擦副表面進行織構化處理可改善其摩擦特性,提高抗粘附性,這為減緩切削加工中的刀具磨損提供了新的思路。人們通過在刀具表面易磨損區域制備出微織構,來延緩刀具磨損,提高刀具的切削性能。

刀具表面微織構的制備方法主要有激光加工、電火花加工、離子束加工和磨削加工等[6-9]。對于激光加工法和離子束加工法,其加工效率高,但設備昂貴,加工表面質量差。電火花加工法無法用于不導電材料加工,且加工效率低。微織構的磨削加工是利用砂輪在刀具表面磨制出微織構,在保證微織構加工質量方面具有一定優勢。

表面微織構對刀具切削性能有很大影響,國內外許多學者通過實驗和仿真的方法進行了相關研究和實踐。Rathod等人[10]發現在進行鋁合金切削時,采用線性槽和方形槽微織構刀具能降低切削力和改善刀具前刀面的粘結現象。Kumar等人[11]發現與切屑流向成一定角度的微織構能夠降低摩擦系數,減少刀具應力的產生。于占江等人[12]采用微織構刀具進行了SUS304不銹鋼的高速微切削試驗,發現微槽、微坑織構有利于降低切削溫度,減少刀屑接觸,改善切屑形態。洪繼偉等[13]研究了不同結構尺寸的表面微織構陶瓷刀具的切削性能,發現與切削刃平行的橫向微織構減摩效果最好。陳匯豐等[14]對梯形槽微織構刀具進行了有限元切削仿真研究,發現合理的微織構參數能夠改善刀具和切屑間的摩擦,促進刀具的散熱。蘇永生等[15]發現織構化聚晶金剛石刀具在干切削和低溫微量潤滑條件下的抗切屑粘結效果均優于常規刀具。以上研究表明,微織構能夠提高刀具的切削性能,但目前加工出的微織構大多表面質量較差,且關于微織構結構參數優化設計的研究較少。

鑒于微磨削加工方法在硬質合金等難加工材料表面微織構加工質量方面的明顯優勢,本文采用微磨削方法制備微織構刀具,并研究微織構方向和間距對刀具切削性能的影響。在硬質合金車刀前刀面微磨削制備出不同結構參數的微槽織構,利用DEFORM-3D仿真軟件對切削過程中微織構刀具的切削溫度和刀具磨損進行有限元仿真,并采用微磨削制備的微織構刀具進行切削試驗,分析微溝槽的方向、間距對刀具前刀面磨損的影響,探討微織構刀具的減摩抗粘性能。

1 微織構刀具的磨削制備

基于牧野CNS7d數控工具磨床,使用金剛石砂輪在硬質合金車刀上磨削加工出微溝槽,具體加工方法如圖1所示。車刀為京瓷KW10無涂層硬質合金刀片,砂輪為磨粒粒度#2000的V形金屬結合劑金剛石砂輪,V型尖端角度分別為30°和60°。

磨削制備出橫向、縱向和交叉織構刀具,其中橫向織構刀具的表面微槽垂直于切屑流向,縱向織構刀具的表面微槽平行于切屑流向,交叉織構刀具的表面微槽橫向與縱向交叉。采用60° V形金剛石砂輪在刀具前刀面磨制橫向和縱向微槽陣列,其寬度為100 μm,間距為 150、200、250 μm,用于研究溝槽間距對微織構刀具切削性能的影響。采用30° V形金剛石砂輪磨制橫向、縱向和交叉微槽陣列,其寬度為50 μm,間距為150、250 μm,用于研究不同切削速度下微織構刀具的切削性能。磨削加工出的刀具微織構如圖2所示,圖中的溝槽寬度均為50 μm,橫向溝槽間距為150 μm,縱向溝槽間距為 250 μm。

采用基恩士激光掃描顯微鏡對微織構的表面形貌進行觀測。槽寬為100 μm,溝槽間距為150 μm的橫向微織構表面形貌如圖3所示。由圖3可知,加工出的微溝槽比較完整,且無明顯毛刺產生,表面較為平整,加工質量較高。

2 微織構刀具有限元切削仿真

為了研究表面微織構對刀具切削性能的影響,采用DEFORM-3D有限元仿真軟件,建立干切削條件下普通刀具和微織構刀具的切削仿真模型。工件材料為鋁合金AL6061,尺寸為10 mm×4.5 mm×3 mm。刀具材料為WC-Co硬質合金,其前角為0°,后角為7°。建立的三維仿真模型如圖4所示。

在刀具模型前刀面分別建立不同結構參數的微織構,可分為橫向(垂直于切屑流向)、縱向(平行于切屑流向)以及交叉溝槽微織構,其溝槽寬度為100 μm,溝槽間距分別為150、200、250 μm。仿真中鋁合金AL6061的本構模型選擇Johnson-Cook本構模型,綜合考慮了應變、應變率和溫度等相關因素對仿真過程的影響。Johnson-Cook模型描述為:

式中:εp為等效塑性應變;為塑性應變率,為初始塑性應變率;T代表工件溫度;Tm代表工件材料的熔化溫度;Tr表示環境溫度;A、B、C、n、m是由材料本身決定的參數,分別代表準靜態下的屈服強度、應變硬化系數、應變率相關系數、硬化指數、熱軟化系數。仿真中所用的本構模型參數為:A=266.83 MPa,B=126.83 MPa,C=0.08272,n=0.2583,m=1.25。刀具及工件的材料特性見表1。

選用 Usui模型作為刀具磨損模型,并對刀具磨損進行預測分析。Usui模型公式如式(2)所示。

式中:p為接觸面壓力;V為滑動速度;T為接觸面溫度;a和b為試驗校準系數。在仿真中,根據經驗值取a=1×10-5,b=1000。

表1 AL6061及WC-Co硬質合金刀具的材料特性Tab.1 Material properties of AL6061 and WC-Co cemented carbide tools

在切削仿真中,設置環境溫度為20 ℃。采用剪切摩擦模型,摩擦系數為0.5,傳熱系數為 45 N/ (s·mm·℃)。在切削速度為120 m/min、切削深度為0.5 mm、進給速度為0.15 mm/r、切削距離為8 mm時,刀具的切削溫度分布如圖5所示,其中橫向、縱向和交叉織構刀具的溝槽間距均為150 μm。從圖5中可以看出,無織構刀具前刀面溫度最高,158 ℃以上區域面積最大,且具有較高的溫度梯度。縱向織構刀具的溫度有所降低,主要分布在79~158 ℃。橫向織構刀具和交叉織構刀具前刀面溫度較低,高溫區域面積明顯減少。與無織構刀具相比,橫向、縱向、交叉織構刀具的切削溫度均有所降低。這是由于微織構的存在減少了刀具與切屑的接觸面積,有利于減少摩擦,降低切削溫度。橫向織構刀具和交叉織構刀具溫度相對較低,降溫效果較好。

不同切削速度下,無織構刀具和微織構刀具的切削溫度如圖6所示。由圖6可知,刀具溫度均隨著切削速度的增加而增大,其中橫向織構刀具溫度最低,降溫效果最好,交叉織構刀具的降溫效果相比稍差。縱向織構刀具降溫效果最差,這是由于縱向溝槽方向與切屑流動方向一致,刀具與切屑接觸面積大,摩擦產生的熱量多,同時切屑易堵塞縱向溝槽,不利于散熱。橫向溝槽對切屑流動有阻礙作用,降低了刀具與切屑的接觸面積,減少了摩擦生熱,使得橫向織構刀具降溫效果良好,而交叉織構刀具由于有縱向溝槽的存在,使得降溫效果稍差。

采用溝槽間距不同的刀具進行切削仿真時,刀具溫度如圖7所示。由圖7可知,縱向織構刀具的切削溫度在溝槽間距為150 μm時最低,在間距為200 μm和250 μm時接近無織構刀具的切削溫度。隨溝槽間距的增大,橫向和交叉織構刀具的切削溫度逐漸升高。這是由于隨著溝槽間距的增大,刀屑之間的實際接觸面積增大,摩擦愈加劇烈,進而導致切削溫度升高。與無織構刀具相比,微織構刀具在溝槽間距為150 μm時的降溫效果最好,刀具溫度最低。可見,采用具有較小溝槽間距的橫向和交叉織構刀具更利于降低刀具溫度。

切削速度為90 m/mim、切削深度為0.5 mm、進給速度為0.15 mm/r、切削距離為8 mm時,不同類型刀具的磨損分布如圖8所示。可以看出,刀具磨損主要集中在前刀面的前半部分,無織構刀具的磨損最為嚴重,橫向、縱向和交叉織構刀具的磨損均有所減輕。這是因為微織構的存在有利于減少切屑與刀具間的摩擦,降低磨損。幾種微織構刀具中,橫向織構刀具的磨損最輕,磨損區域最小,減摩效果最為顯著;縱向織構刀具由于其溝槽方向與切屑流向一致,磨損區域最大,減摩效果較差。

3 微織構刀具車削試驗與分析

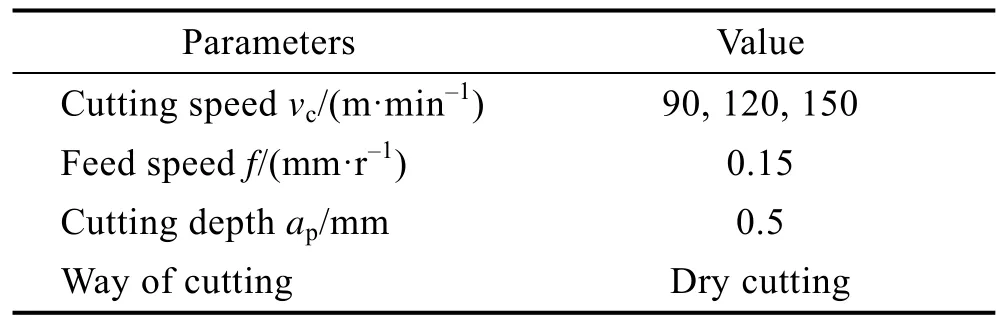

采用磨削制備出的微織構刀具進行切削試驗,分析在不同切削條件下,微溝槽的方向、間距對刀具磨損的影響。切削加工參數見表2。車削試驗在美國精密數控車削中心HAWK150上進行,采用日本京瓷公司生產的DCGW11T304 KW10車刀片,刀尖圓弧半徑為0.4 mm,其切削角度參數為:前角0°,后角7°,主偏角90°,刃傾角0°。試驗以AL6061鋁合金作為工件材料,工件尺寸為φ40 mm。

表2 車削試驗切削參數Tab.2 Cutting parameters of turning test

3.1 溝槽間距對微織構刀具磨損的影響

在切削速度為90 m/min以及干切削條件下,采用無織構刀具、縱向和橫向織構刀具進行切削試驗,其中縱向、橫向溝槽間距L分別為150、200、250 μm,寬度為 100 μm。車削后刀具前刀面磨損形貌如圖9所示(圖中線框圈出的區域為粘結磨損區域)。可以看出,刀具表面都出現了一定程度的粘結磨損,并且刀尖附近的粘結最為嚴重。這是由于切削時,刀尖處的切削力和溫度相對較高,高溫使得切屑發生局部熔化,并迅速粘附在在刀尖處。隨著切削時間的增加,刀尖處就出現了一定的積屑瘤。與無織構刀具對比發現,橫向和縱向織構刀具上雖然也出現了一定程度的切屑粘結現象,但是粘結磨損程度較輕,刀尖處積屑瘤范圍也較小。這是由于微溝槽的置入使刀屑間實際接觸面積減小,降低了刀具與切屑間的摩擦,抑制了切削過程中熱量的產生,進而減輕了切屑粘結現象。

不同溝槽間距下,刀具前刀面的粘結面積如圖10所示。可以看出,橫向織構刀具前刀面的粘結面積在溝槽間距為150 μm時最小,相比無織構刀具,其粘結面積減少了27.8%。隨著溝槽間距的增大,粘結面積變大。這是因為橫向織構刀具的溝槽方向垂直于切屑的流動方向,隨溝槽間距變大,作用區域溝槽數量減少,刀屑之間的實際接觸面積增大,摩擦愈加劇烈,進而導致切削溫度升高,切屑粘結面積增大。縱向織構刀具的粘結面積隨溝槽間距的增大變化緩慢,說明縱向溝槽間距對縱向織構刀具的粘結磨損影響較小。橫向織構刀具在溝槽間距為150 μm時抗粘性能最好,可見,采用較小的溝槽間距有利于減輕切屑粘結。

3.2 切削速度對微織構刀具磨損的影響

在干切削條件下,采用無織構刀具及縱向、橫向、交叉織構刀具進行切削試驗。其中縱向溝槽間距為250 μm,橫向溝槽間距為 150 μm,溝槽寬度均為50 μm。不同切削速度下,刀具前刀面磨損形貌如圖11所示,粘結區域所對應的粘結面積如圖12所示。可以看出,相比無織構刀具,微織構刀具的粘結面積明顯減小。當切削速度為90 m/min時,縱向、橫向和交叉織構刀具的粘結面積分別減少了 22.3%、45.0%、35.8%。隨著切削速度的增大,無織構刀具的切屑粘結區域明顯減小,刀具刀尖處的積屑瘤也減小。對于橫向和縱向織構刀具,其粘結面積也隨著切削速度的增大呈現下降的趨勢。這是由于切削速度的增大有利于降低刀具與切屑間的摩擦,減少切屑在前刀面的粘結。在較高切削速度下(vc=120、150 m/min)無織構刀具和微織構刀具前刀面的粘結面積均有一定程度的降低。與無織構刀具相比,微織構刀具能夠有效減輕前刀面的切屑粘結現象,在切削速度較高時,表現出較好的抗粘結性能。其中,橫向織構刀具粘結面積最小,減摩抗粘性能最好。這是由于橫向溝槽垂直于切屑流動方向,能夠阻止切屑在前刀面的不斷沉積和增長,使切屑不易塞滿溝槽,減少粘結。而縱向和交叉織構刀具由于有縱向溝槽的存在,切屑易沿溝槽流動,同時刀具與切屑接觸面積大,切削溫度高,易導致切屑粘附,抗粘結性能差。切削試驗結果為有限元仿真得出的橫向織構刀具切削溫度最低、磨損最小等結論提供了支撐,有限元仿真結論也在一定程度上解釋了微織構刀具的減摩抗粘機理。

4 結論

采用微磨削方法將微織構應用于硬質合金車刀前刀面,通過切削試驗和有限元切削仿真來研究微織構對硬質合金刀具切削性能的影響。結論如下:

1)基于微磨削方法,采用V形金剛石砂輪在硬質合金車刀前刀面上進行微槽磨削加工,可獲得形狀規則且表面質量良好的微織構。

2)通過有限元仿真可以發現,與無織構刀具相比,橫向、縱向和交叉織構刀具的切削溫度均有所降低,橫向織構刀具降溫效果最顯著。采用小的溝槽間距更利于降低微織構刀具的切削溫度。刀具表面微織構能減輕刀具磨損,其中橫向織構刀具的磨損最小。

3)表面微織構能夠有效地減輕刀具前刀面的粘結磨損,并且在高速切削時表現出良好的抗粘結性,其中橫向織構刀具有最好的減摩抗粘效果。溝槽間距對刀具抗粘性能有一定的影響,采用較小的溝槽間距有利于減輕切屑粘結,橫向織構刀具在溝槽間距為150 μm時抗粘性能最好。