基于AutoForm改善側圍后保部位成形工藝方案設計

文/黃祥坤,彭本棟,胡輝·奇瑞汽車股份有限公司

在CAE技術不斷發展的當下,CAE分析及成形面品虛擬評估成了覆蓋件設計、生產的強大工具,如何縮短模具制作和調試周期,降低制作成本,提升板件質量是沖壓模具行業一直在研究的一項課題。

隨著工業水平的提升和人們審美要求的不斷苛求,要求車身外觀質量必須精細化提升來滿足大眾消費者需求。側圍后保部位A面區域與后保匹配外觀質量主要體現在兩個方面,一方面是側圍A面區域的沖壓件質量,另一方面是后保與側圍匹配安裝的整齊度。汽車側圍外板拉延成形時,為了外觀棱形滑移線成形質量要求,拉延工序沖壓方向相對車身方向要旋轉一角度,后保部位在拉延工序存在負角,不能按產品形狀直接拉延到位,需要先改變形狀拉延成形,即過拉延,然后通過后工序整形至產品形狀。拉延工序和整形工序是影響側圍外觀質量和匹配整齊度的關鍵工序,前期車型在現場生產檢測時發現,拉延工序板件的面品質量沒有問題,但經過整形工序后,側圍板件的外觀面出現了癟塘,影響車身外觀品質,后保安裝匹配面因材料流動,成形R角二次硬化導致后保安裝面不平整影響后保安裝整齊度。

為了解決上述現場生產問題,本文通過工藝方案分析,利用AutoForm軟件進行CAE分析及面品虛擬評估,現場效果驗證對比,介紹有效改善側圍后部成形的工藝方案設計。

產品信息及分析條件

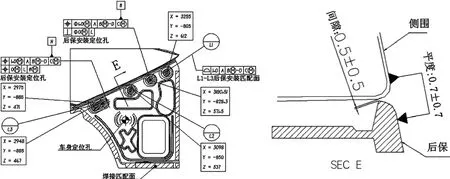

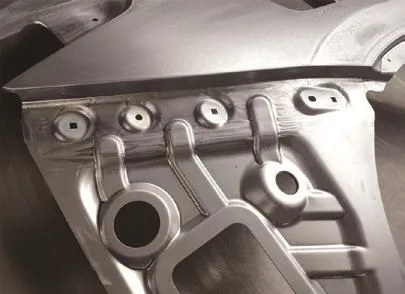

圖1是某車型側圍后保部位零件尺寸及匹配要求,外觀面與后保匹配后的平度要求為(0.7±0.7)mm,非外觀面部位有4個凸包,凸包部位是后保安裝匹配面,凸包面上的孔為后保安裝孔,邊界周圈為焊接匹配面,后保部位還有一處車身定位孔,該孔為翻孔。該零件材質為DC56D+Z,料厚0.7mm。

圖1 某轎車側圍后保部位尺寸及匹配要求

工藝方案分析

前期車型現場問題剖析

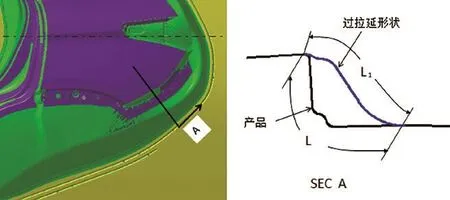

圖2為前期某車型側圍后保部位工藝造型,SEC A為后保部位工藝造型斷面,對過拉延部位斷面分析,過拉延部位產品弧長L=58.41mm,過拉延工藝造型弧長L1=48.14mm,過拉延的弧長差比例為(L-L1)/L1=21.3%。

圖2 前期某側圍后保部位工藝造型

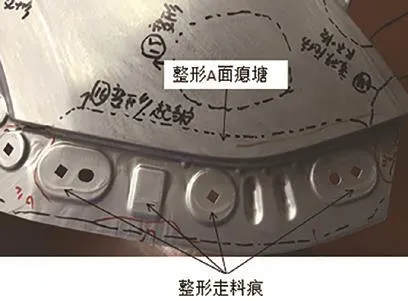

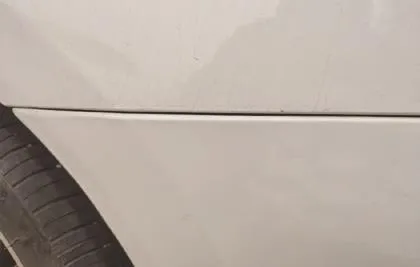

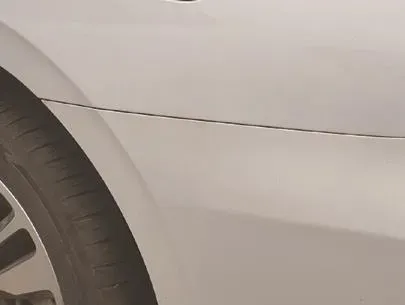

圖3為前期某車型側圍后保部位整形后板件現場效果,從4處凸包后保安裝面可以看出,在整形過程中,過拉延的弧長差比例為21.3%,不能完全通過材料延展實現成形,過拉延在整形過程中,從整形附近拉延成形到位有材料流動,A面部位因材料流動出現癟塘缺陷,后保安裝凸包臺階因走料R角二次成形,硬化痕跡保留在后保安裝匹配上,導致后保安裝匹配面不平整,直接影響后保安裝后的整齊狀態。A面癟塘及后保安裝匹配不整齊,都會留存到整車外觀缺陷,從圖4整車匹配后的狀態可以看出,這種狀態已不滿足當下市場對車身精細化的要求。

圖3 前期某側圍后保部位整形后板件現場效果

圖4 前期某側圍后保部位整車匹配效果

工藝方案設計

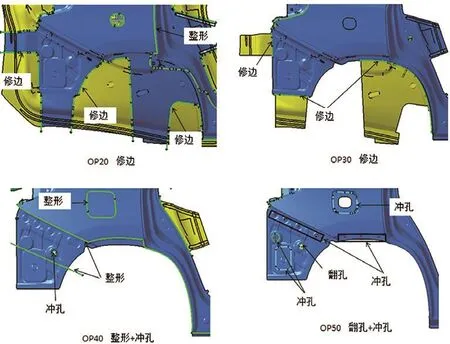

該側圍生產線和備用線都為5工序機床,工藝方案按5工序排布,OP10拉延,OP20修邊,OP30修邊,OP40整形+沖孔,OP50翻孔+沖孔,OP20~OP50工序內容圖紙具體如圖5所示。

圖5 側圍后保部位工藝方案排布

后保部位改善工藝方案分析

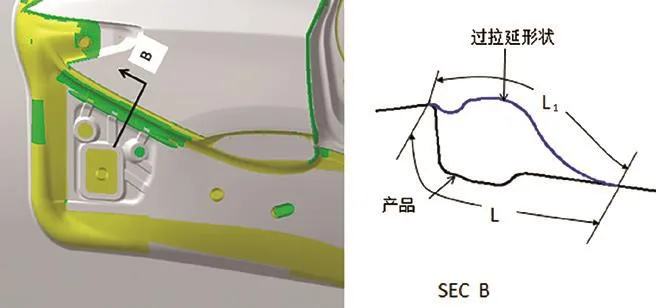

⑴工藝造型改善分析。圖6為某車型側圍后保部位改善后工藝造型,SEC B為后保部位工藝造型斷面,對過拉延部位斷面分析,過拉延部位產品弧長L=111.16mm,過拉延工藝造型弧長L1=110.52mm,過拉延的弧長差比例為(L-L1)/L1=0.58%,過拉延工藝造型的弧長與產品的弧長相差無幾,這樣從理論上保證在整形工序不需要從整形區域外進料,拉延工序成形到位的部位不會發生材料的流動。

圖6 某側圍后保部位改善工藝方案

⑵AutoForm軟件CAE模擬驗證。

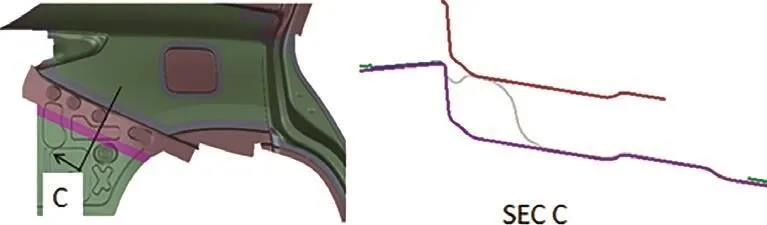

1)整形工序AutoForm分析條件說明。如圖7所示,側圍后保部位過拉延的部位設計成整形刀塊,整形刀塊兩側設置壓料板,沿型整形部位壓料板設置30mm符型強壓,壓料板壓力設置78t,整形刀塊和壓料板的型面為最終產品形狀,壓料板的行程為80mm,整形刀塊的行程為40mm。

圖7 AutoForm工具體設置

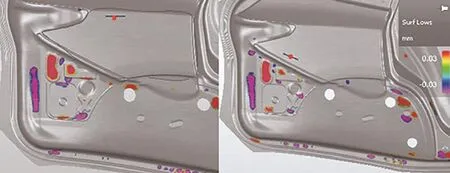

2)側圍后保區域A面面品分析評估。如圖8、圖9所示,采用AutoForm軟件油石評價功能,虛擬評估側圍后保部位A面的成形質量,設定A面變形量不超過±0.03mm的標準評估,油石的打磨方向按水平和平行后保輪廓兩個方向評估,采用改善后工藝方案,整形工序A面區域與拉延工序A面區域的面品質量滿足設定標準范圍,在整形過程中,A面的面品質量沒有明顯的變化,從理論上規避了后保區域A面在整形工序變形的風險。

圖8 拉延工序油石面品檢查

圖9 整形工序油石面品檢查

3)側圍后保區域整形起皺分析評估。如圖10所示,通過AutoForm軟件起皺分析評價,工藝造型增加了過拉延弧長,在整形過程和整形到底時,后部區域非外觀面、非匹配面區域有輕微起皺,后保安裝匹配面、焊接匹配面無起皺,經評估,輕微起皺不影響制件的外觀品質,也不影響制件的安裝及匹配,對車身功能無影響,該狀態是可以接受的,滿足設計要求。

圖10 整形工序起皺檢查

現場效果驗證

圖11為改善工藝方案現場板件狀態,后保區域A面無明顯癟塘缺陷,非外觀區域存在輕微起皺,起皺區域不在安裝匹配面,不影響板件的整車匹配及功能,板件的狀態與CAE分析模擬狀態一致。圖12是整車匹配效果圖,后保與側圍裝配整齊度符合要求,滿足整車匹配DTS公差要求,達到了設計預期。

圖11 現場板件狀態

圖12 整車匹配效果圖

結束語

側圍是車身覆蓋件中最復雜的件,在當前車身短周期的開發過程中,如何縮短模具的制作和調試周期,降低制作成本,提升板件質量是沖壓模具行業一直在研究的一項課題。本文通過AutoForm對側圍后保部位成形分析,采用油石功能對A面區域面品質虛擬評估,對非外觀面、非安裝匹配面區域的起皺檢查評估,在設計階段對方案進行優化,對板件的成形風險進行規避,避免模具制作階段大量的設計變更,縮短了模具開發周期,降低了模具開發成本,體現了CAE模擬對現場調試指導作用的重要性。