超大板塊折線幕墻玻璃安裝工藝應用

王猛

(中鐵建設集團有限公司 北京中鐵裝飾工程有限公司,北京 100040)

0 引言

新建鐵路站房越來越具有特色,成為了地方標志性建筑,也成為展示鐵路外在形象的窗口[1]。超大板塊折線幕墻玻璃作為一種新型的幕墻玻璃,相對于傳統石材幕墻施工存在的不足[2],可以完美詮釋超大板塊玻璃在站房中實用簡約、節能環保、時尚現代、虛實兼備的風格,折線玻璃之間呈直角排列,形成棱鏡效果,較好契合“經濟藝術”的特點。但是由于站房項目的特殊性,使得施工方案確定較慢,相對于民建項目施工工期通常較為緊張,即使加快材料的運送效率及增加施工人員,仍然滿足不了施工的工期要求。因此,以北京朝陽站站房工程為例,總結通過安裝施工軌道的超大板塊折線幕墻玻璃安裝工藝,為工期緊張情況下的幕墻玻璃安裝提供參考。

1 工程實例分析

1.1 工程概況

北京朝陽站外立面幕墻,從標高0.000 到屋面挑檐吊頂之間,幕墻范圍包括:玻璃幕墻、鋁板幕墻、陶土板幕墻、玻璃雨棚、公交站房雨棚、中央站房內的進站盒子幕墻等,站房建筑俯視圖見圖1。

北京朝陽站的超大板塊折線幕墻玻璃位于西站房17~24 m區域層及中央站房高架層南、北、東3個面的陶土板盒子位置處,折線幕墻玻璃總面積達3 200 m2。折線幕墻玻璃建筑面積最多的位于西站房西立面軸17~24 m區域層,幕墻玻璃總長177 m,單塊折線玻璃高度5.995 m,質量760 kg。

圖1 北京朝陽站建筑俯視圖

1.2 工程特點及重難點

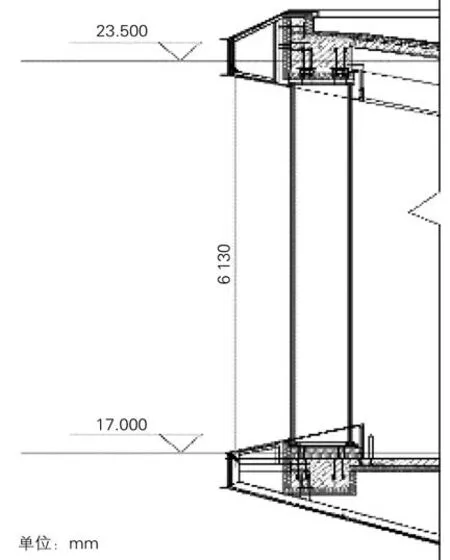

北京朝陽站折線幕墻玻璃均采用HS12+2.28PVB+HS12+16A+HS12+2.28PVB+HS12 半鋼化夾膠中空超白Low-E 鍍膜玻璃[3]。通過BIM 應用對作為幕墻支撐體系的豎向無框架結構的整體支撐受力體系進行分析[4],得出該體系幕墻具有豎向承載構件規格大、跨度大,承受有風荷載、地震荷載及自重荷載,結構受力復雜的特點,對玻璃及結構膠的應力變化影響較大,夾層玻璃外露邊需進行密封處理。因為折線幕墻層間高度6 450 mm(見圖2),玻璃自身高度6 000 mm、自質量730 kg,需考慮限制其水平位移和大跨度支撐變形,增加了安裝難度。巨大的玻璃運送上樓及安裝是工程的重點及難點。

圖2 折線幕墻層間結構凈空

1.3 解決辦法

考慮限制折線幕墻玻璃水平位移和大跨度支撐變形的問題,通過上口使用特制鋼構件與預埋件連接,使用根據玻璃配置定制的U 形槽口與鋼構件螺栓連接(見圖3),這樣既能很好地限制U 形槽的后期位移,又能在玻璃安裝時根據螺栓孔進行細微的誤差調節。

圖3 玻璃上口節點連接

在安裝時,將折線玻璃的具體分格通過精準的測量放線放樣在對應的預埋件鋼件上。這樣做可以在安裝玻璃時減少每個玻璃的放樣時間,較快地一次性得到每塊玻璃的具體位置;允許誤差±1 mm,減少了累計誤差;保證玻璃的進出分格在一條直線上,達到建筑美觀的目的。針對結構層間操作困難、玻璃自質量大的問題,使用軌道吊裝安裝方案,簡單、快捷,便于現場安裝。

2 安裝工藝及核心要點

施工前,依照我國鐵路站房工程施工的相關技術規范,結合工程實際情況,編制施工技術資料管理計劃,形成完整的《技術資料計劃書》,報監理和建設單位審批、備案,為創優質工程做好準備[5]。

2.1 施工工藝流程

2.1.1 安裝工藝具體施工流程

施工工藝:放線→復檢埋件→修正埋件→安裝鋼支座→安裝鋼龍骨→玻璃面板安裝→調整定位→玻璃肋安裝→調整定位→清洗→注膠、交驗。

2.1.2 鋼支座安裝

鋼支座的預裝焊接工作在土建施工完成后根據設計要求進行,先初步定位埋件位置后點焊固定,再經校核無誤后滿焊固定,安裝好的鋼支座水平度必須滿足落地大玻璃槽鋼安裝要求。

鋼骨架之間的焊接工作必須按先上下交替焊、再左右交替焊的順序進行,防止鋼構件局部受熱膨脹使分格位置偏差過大,影響玻璃板塊安裝。

2.1.3 鋼龍骨安裝

上下部位鋼龍骨的安裝,采用槽鋼焊接于鋼支座上的方式。安裝時先調整其位置,經校核無誤后最終固定。為保證焊接符合設計要求,要確保槽口焊接后除去焊渣做好防腐處理。

2.1.4 玻璃面板安裝

在底部鋼槽內水平墊入橡膠玻璃墊,每塊玻璃墊塊數量應為2 個,厚度不小于5 mm,長度不應小于100 mm[6]。安裝時,先將玻璃勻速運到待安裝位置,當玻璃到位時,在腳手架上的安裝人員應盡早抓住吸盤,控制穩定玻璃,以免碰撞;玻璃穩定后,先墊入玻璃墊塊,安裝人員應注意保護玻璃,將玻璃慢慢擺入槽中,待玻璃定位好后再在上下部U 形槽內用泡沫填充棒固定住玻璃,防止玻璃在槽內擺動造成意外破裂。隨后,進行整體立面平整度的檢查,其平面度偏差不得超過4 mm,確認完全無誤,符合圖紙設計要求才能進行注膠[7]。

2.1.5 清洗、注膠

完成玻璃面板安裝后,應及時報驗并注膠,以免玻璃活動而造成誤差。用二甲苯擦凈玻璃需注膠的部位,折線玻璃90°拼角位置縫隙用硅酮結構密封膠注實,注意平直,留凈寬17 mm 注膠厚度,所有需注膠部位應粘貼保護膠紙,注意膠紙與膠縫平行,注膠應飽滿、密實、平整、無縫隙,保證膠縫美觀、流暢[8]。

2.2 核心要點

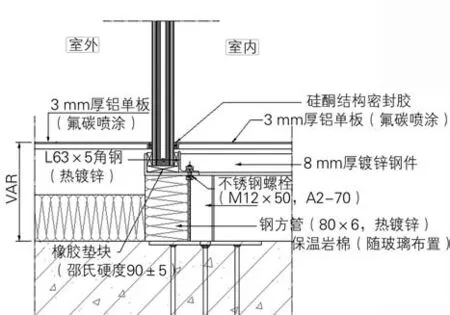

超大板塊折線幕墻玻璃安裝工藝核心點在于玻璃安裝方式采用坐立式安裝,下口采用定制的L形折彎鋼板及方鋼管焊接成鋼支座,在玻璃安裝坐立在鋼支座上后,使用角鋼與定制的L形折彎鋼板進行固定,進而形成一種可活動調節玻璃位移的安裝槽(見圖4)。要保證玻璃面板不形成機動體系,上下兩端必須用鋼構件完全限制其水平位移,在這種情況下如何入上口槽口安裝玻璃是重點。

圖4 玻璃下口節點連接

2.3 安裝方案的選用

為了滿足施工工期要求,也為了解決玻璃因板塊大安裝困難的問題,同時要防止安裝誤差,所以在選用信譽優秀的玻璃廠家前提下,分別考慮吊籃配合電動吸盤車安裝、自制“炮車”工具安裝、安裝軌道吊裝3種方案(見圖5)。

圖5 玻璃安裝方案

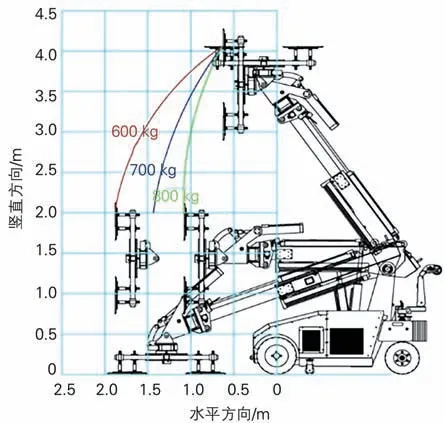

(1)吊籃配合電動吸盤車安裝方案。吸盤車的負載曲線數據見圖6,滿足質量為760 kg的超大板塊玻璃的安裝要求。但經現場安裝試驗,該吸盤車由于折線幕墻的陰陽角原因,不能很好地靈活安裝玻璃,還由于配合吊籃成本高,1 d 只可滿足4 塊玻璃的安裝,不能滿足工期的要求,因此最終取消了此施工方案。

圖6 吸盤車負載曲線

(2)自制“炮車”工具安裝方案。通過滑索原理,自制“炮車”安裝玻璃,該安裝方案經過現場試驗,可安裝自質量達1 000 kg的超大玻璃,滿足施工工期要求,1 d 可安裝7~8 塊超大玻璃。但每安裝1 塊需要8個施工人員相互配合,且由于該輔助工具移動略有不便,因此,只作為候選安裝方案。

(3)安裝軌道吊裝方案。考慮后期玻璃維修及更換方便,提出在玻璃上口增加檢修軌道,由于該軌道現階段也可用于施工,因此決定把檢修軌道提前安裝在折線上口。軌道吊裝玻璃施工簡單、方便、快捷,能夠很好地節省施工安裝時間,通過此方案,減少了現場施工人員的工作量,在大塊玻璃到達現場后,經過對基層龍骨和鋼構件安裝焊接嚴格檢查后,確認安裝焊接牢固、安全后,施工人員便可直接通過軌道把玻璃吊裝到指定的位置處,減少了安裝工作大量依靠人力和外部機械的工作量,由此達到節省施工時間的目的。

通過樣板施工和系統比選,最終因為安裝軌道吊裝方案具有施工便捷和節省人力成本的優點,選定為實施方案。

3 結束語

北京朝陽站軌道吊裝超大幕墻玻璃的成功實施,說明超大板塊折線幕墻玻璃安裝工藝能夠解決實際問題,不僅節約了站房施工工期,還降低了施工成本。此工藝增加了超大玻璃設計和施工方面的技術儲備,也為京哈高鐵的順利通車奠定了基礎,可為其他幕墻玻璃安裝施工提供參考。