陶土板新型魚刺龍骨技術及應用

許斌

(中鐵建設集團有限公司北京中鐵裝飾工程有限公司,北京 100040)

0 引言

陶土板作為一種新型材料,越來越多地出現在各類建筑當中,其由天然陶土經過高壓擠出成型,再由高溫燒制而成。陶土板具有100%可回收利用的環保特性,3%~5%的吸水率保證了其良好的抗凍融性,板面空隙結構大大降低自身重量,30 mm厚的陶土板自質量僅為35~45 kg/m2,同時其顏色比較豐富,色差較為穩定,是一種施工便捷、應用前景廣闊的幕墻材料[1-2]。

北京朝陽站站房幕墻工程大量采用陶土板為裝飾面板,陶土板幕墻由許多板塊組成,自身是相對獨立的,整體設計風格源于北京灰磚灰墻,陶土板顏色分為深灰、中灰、淺灰3種顏色錯縫排布。為了最大地實現幕墻設計需要,無論是水平安裝、橫向安裝、豎向安裝,務必要保持幕墻立面整體連貫,使得陶土板風格一氣呵成。

基于陶土板幕墻在北京朝陽站的成功應用,對其采用的陶土板新型魚刺龍骨體系的設計要點進行分析,對其施工應用進行總結,為相關工程提供借鑒。

1 工程概況

北京朝陽站位于北京市朝陽區,站房主體建筑軸線間南北寬518.3 m,東西寬240.0 m,站房建筑高度45.1 m,站房建筑面積18.3萬m2,屋架采用鋼管混凝土柱+空間鋼桁架結構體系,幕墻總面積約為53 000 m2,陶土板幕墻標高為10 m,陶土板面積約為9 800 m2。

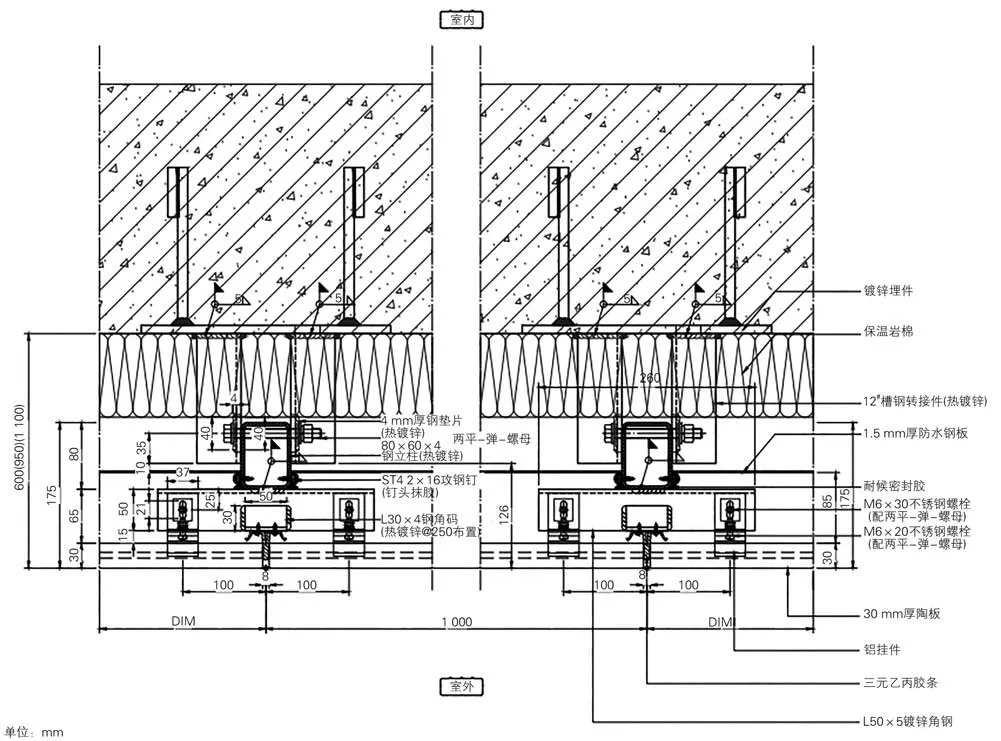

陶土板幕墻使用30 mm 厚陶土板,模數分別為1 000×250、1 000×90、1 000×160,主 立 柱 龍 骨 為80 mm×60 mm×4 mm 鍍鋅方鋼管,陶土板通過定制掛件,分別在陶土板的上下4個點固定在橫龍骨上(L50×5熱鍍鋅角鋼),陶土板顏色分別為深灰色、中灰色、淺灰色3種,整體錯縫布置。為表達出老北京城墻的設計理念,陶土板幕墻龍骨錯綜復雜,施工難度極大。陶土板幕墻完成效果見圖1。

圖1 陶土板幕墻完成效果

2 陶土板龍骨體系設計要點

陶土板幕墻系統在設計初期經過討論研究,總結設計注意要點,用以指導陶土板龍骨體系的設計。

2.1 龍骨體系分析

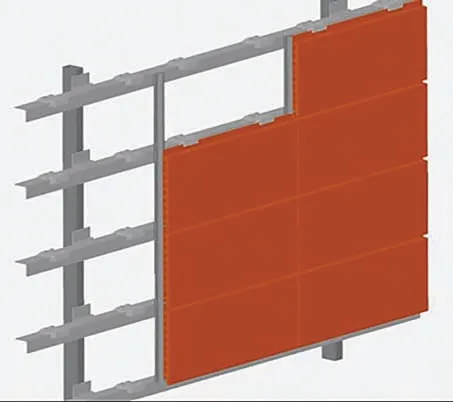

陶土板幕墻原圖紙按照傳統安裝方法(見圖2),先安裝主龍骨,再安裝橫龍骨,由于設計要求需分格錯縫,導致整個體系鋼材用量極大,對安裝要求提出了更高的要求。由于北京朝陽站工期緊、任務重、施工作業面移交晚,極大影響龍骨的上墻時間和施工效率,增加了現場安裝的難度。

圖2 傳統龍骨體系安裝方法

原設計方案陶土板龍骨體系為構件式框架體系,立柱使用矩形鋼管,橫梁使用L50×4角鋼,陶土板荷載通過掛件傳導至橫梁,再由橫梁傳導至立柱。此系統實用性強,龍骨密度較大,滿足了大跨度和承受水平力的要求。但是此系統缺點也很明顯,陶土板分格極為零碎,橫龍骨用量極大,上墻安裝后的水平及焊接質量很難控制。

根據陶土板排板設計的特殊性,針對龍骨體系進行深入研究,對龍骨大小及安裝方式適當優化調整。將所有橫龍骨采用斷開不通長的形式,橫龍骨長度260 mm。對具體斷開和安裝方式進行了多方面的計算和研究。

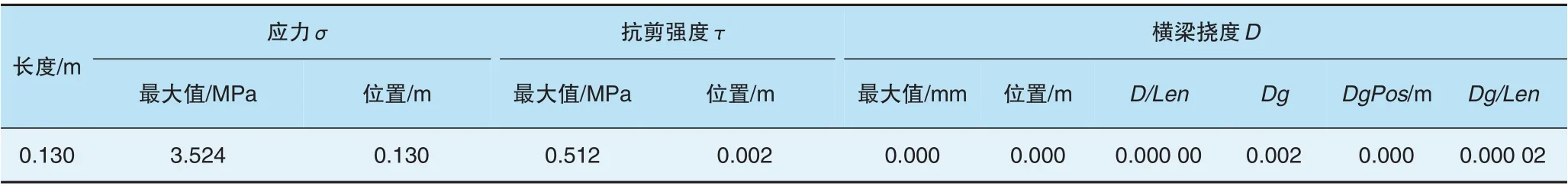

對橫梁的各種強度進行校核,校核依據:Umax≤L/300,且滿足重力作用下Ugmax≤L/500,Ugmax≤3 mm。橫梁在各種荷載組合作用下的強度校核見表1[3]。通過結構計算可知斷開橫梁龍骨形式滿足應力、抗剪強度、橫梁撓度要求。斷開橫梁龍骨形式體系見圖3。

表1 橫梁在各種荷載組合作用下的強度校核

圖3 斷開橫梁龍骨形式體系

2.2 斷開橫梁龍骨形式體系的經濟性

斷開橫梁龍骨形式體系,因其橫梁分段節省了角鋼的長度,具有明顯優勢,可以最大限度節約鋼材用量,同時具有一定的標準化單元特征。主龍骨與次龍骨在加工區組成預組裝,可提高施工效率,保證焊接質量,提高加工精度。在現場沒有工作場地的前提下,提前預制加工,可節省作業時間,更便于現場施工。

3 魚刺龍骨加工系統

3.1 加工方案

面對錯綜復雜、排列順序各異的陶土板,龍骨加工和安裝成為了施工的關鍵。因此,工程實施中放棄了以往單根龍骨加工、上墻安裝的固有模式,結合項目特點,現場施工環境復雜,影響施工作業面。因此,提出魚刺龍骨加工方案,根據繪制放線圖紙的幫助,繪制不同編號的龍骨加工圖,所有龍骨在加工區加工成單元板塊,并且進行逐一編號,確保了龍骨安裝的準確性,實現了幕墻龍骨預拼裝[4]。

3.2 加工質量控制

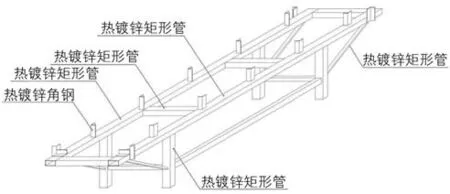

龍骨加工采用焊接的形式,考慮橫龍骨多、焊接量大、焊接變形大、操作誤差等各種因素,最終確定魚刺龍骨的鋼龍骨體系尺寸[5]。根據魚刺龍骨體系深化設計定尺預拼裝加工平臺,確定豎向主龍骨和橫向次龍骨位置。魚刺龍骨加工平臺見圖4。

圖4 魚刺龍骨加工平臺示意圖

為保證焊接變形較小,焊接前將主龍骨放置在加工平臺上,用鋼方管焊接成的限位卡件固定每個橫龍骨所在的位置,然后進行焊接作業。焊接時,先由2名焊工從兩端向中間同時點焊,點焊完成后再統一滿焊;過程中如出現略微的焊接變形,通過千斤頂拉線進行調平。每套加工平臺在完成30 套魚刺龍骨加工后,由質檢員對加工尺寸進行復核,檢查變形程度是否在誤差允許范圍內,根據工程實數統計,所有魚刺龍骨加工完成后,誤差均能滿足要求[6]。

為了保證魚刺龍骨的防腐性能,鋼龍骨體系焊接完成后,統一清理焊口焊渣后經質量工程師驗收,驗收合格后,在材料碼放區統一涂刷2遍不同顏色的防銹漆,此做法方便質量監督驗收,加工區焊接提高加工效率及質量。可提前展開工人施工,為后續施工生產提供先決條件。

4 魚刺龍骨整體吊裝

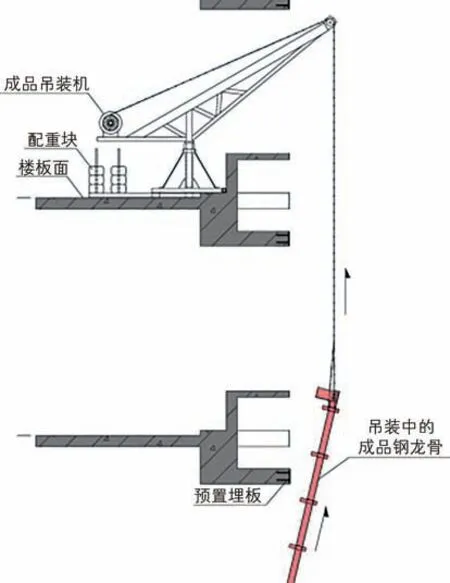

魚刺龍骨根據不同位置,所采用的龍骨規格大小不同,大規格魚刺龍骨采用吊車進行輔助吊裝,小規格魚刺龍骨采用單獨的卷揚機整體吊裝,施工人員在腳手架上人工就位并對單元式魚刺龍骨進行與預埋件的焊接連接(見圖5)。

圖5 魚刺龍骨吊裝示意圖

在魚刺龍骨上設置標高控制點,魚刺龍骨吊裝時,邊角部位距兩側控制線的距離一致、水平標高線與魚刺龍骨上的標高控制點重合時,魚刺龍骨位置符合要求,即可將轉接件與主龍骨之間進行焊接連接。魚刺龍骨安裝上墻見圖6。

圖6 魚刺龍骨安裝上墻

5 陶土板掛件安裝

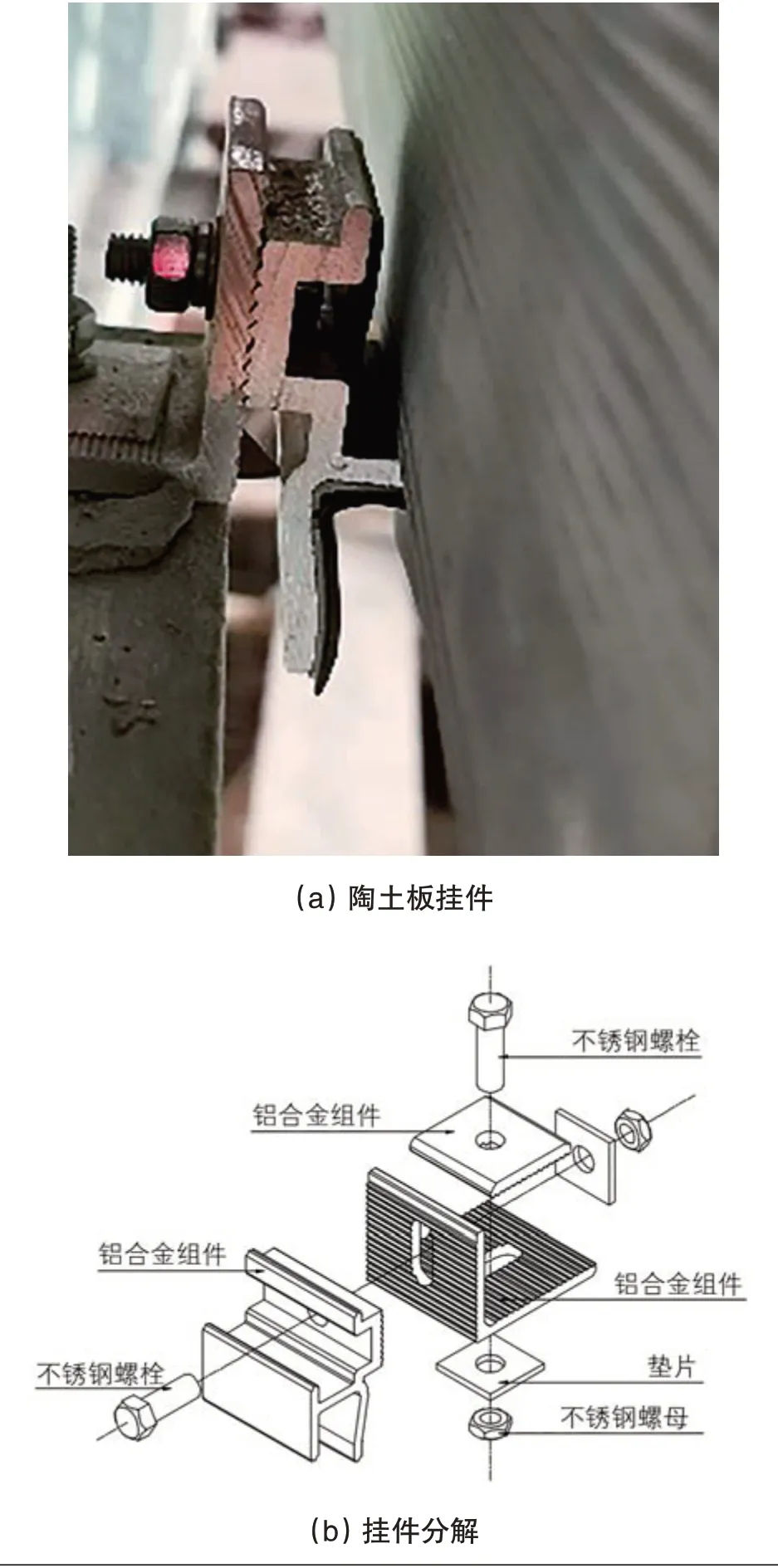

陶土板掛件是在廠家原有系統基礎上進行改進,鋁合金掛件的定位、安裝是可更換陶土板幕墻安裝中至關重要的一環,位置準確與否直接關系到陶土板幕墻的外觀效果。通過帶齒的20 mm×20 mm×3 mm方鋁板和帶齒鋁合金陶土板掛件(見圖7)嚙合用螺栓連接在魚刺龍骨角鋼上,可以保證陶土板水平板塊方向的調整。

先將鋁掛件用螺栓連接在魚刺橫龍骨熱鍍鋅角鋼上,陶土板就位后,然后將陶土板從下往上依次安裝,由于站房龍骨干掛高度較高且復雜,可以分區段同時進行。利用水平尺來檢驗陶土板的平整度,利用鋁掛件上的螺栓來調節陶土板位置,確認無誤后,擰緊螺栓即可。調整后掛件的優點,上下可調節5 mm 偏差,進出可調節7 mm偏差[7]。加大了調節量,可確保陶土板安裝的平整度。掛件底口與陶土板上口有更換空間,陶土板更換更方便。

圖7 陶土板鋁合金掛件及分解

6 結束語

魚刺龍骨在北京朝陽站的施工過程中起了關鍵作用,不僅在有限的工期節點內完成了施工任務,并在多次檢查中,陶土板幕墻的效果和魚刺龍骨的工藝得到高度認可。北京朝陽站站房陶土板的應用顯現了北京傳統歷史氣息,是古代建材在現代的發展和延續。采用魚刺龍骨不僅提高了施工效率,還保證了施工質量。單元式龍骨工廠化預加工,使復雜的工序簡單化,不僅解決了施工難度大的問題,同時還降低了施工成本,豐富了幕墻龍骨設計施工方面的技術儲備[8]。