“以鋼代木”龍骨體系研究與應用

王偉

(中鐵建設集團有限公司基礎設施事業部,北京 100040)

1 概述

工程建設過程中,不僅需要考慮安全、質量和進度,更要考慮工程經濟。工程經濟不僅需要經營、物資和財務等相關人員全面考慮,更應引起項目全員的重視。其中措施筋和周轉料控制是工程中需要重點考慮的經濟問題。

模架體系計算過程中,龍骨體系經常出現問題,需要通過調整模架立桿的縱橫間距來保證龍骨的安全和穩定,導致無法充分利用模架體系的力學性能。因此需要通過調整龍骨體系,最大限度發揮模架體系的力學性能,以達到節約支撐架等周轉料用量的目的。

工程施工過程中,在保證安全、質量的前提下,通過對“以鋼代木”龍骨體系進行研究分析,模板支撐體系采用方鋼管取代傳統方木作為主龍骨,同時結合盤扣式鋼管腳手架形成模板支撐體系[1],極大地減少了木材的投入和損耗,可周轉應用到多個工程,在提高材料周轉率的同時,增加了經濟效益,降低了木材損耗,實現綠色環保、節能減排、低碳施工的目標[2]。

2 龍骨材料選擇

以凈空為3 m、立桿縱橫間距均為1.2 m、水平桿步距為1.2 m的碗扣架為例,依據JGJ 166—2016《建筑施工碗扣式鋼管腳手架安全技術規范》[3]計算得出,最大支撐樓板厚度為1.25 m。如采用方木龍骨體系則無法支撐這樣的樓板厚度,用“以鋼代木”龍骨體系將會改善這種情況。

2.1 現有龍骨材料分析

現有龍骨材料有方木、方鋼、鋼管、鋼木龍骨等,每種龍骨又具體細分不同規格、體系等,對常用的4種進行分析。

2.1.1 方木

現有方木規格尺寸一般為50 mm×100 mm、100 mm×100 mm,而市面提供的50 mm×100 mm方木尺寸實際只有38 mm×88 mm;100 mm×100 mm 方木尺寸實際只有88 mm×88 mm,大大減少了材料的力學性能。以100 mm×100 mm 方木為例,截面抵抗矩W=113.58 cm3,截面慣性矩I=499.75 cm4,抗剪強度設計值1.3 N/mm2,抗彎強度設計值15 N/mm2,彈性模量9 000 N/mm2[4]。

2.1.2 方鋼

成品方鋼多在加工廠制作完成,由于方便施工的原因,方鋼長度通常加工成3、2、1.5 m,其力學性能隨方鋼的幾何尺寸及壁厚變化而變化,以50 mm×80 mm×2 000 mm 方鋼為例,其截面抵抗矩W=11.27 cm3,截面慣性矩I=45.06 cm4,抗剪、抗彎強度設計值205 N/mm2,彈性模量206×103N/mm2[5]。

2.1.3 鋼管

工程上所用鋼管規格通常為φ48.3 mm×3.6 mm,一般進行模架計算時常以φ48.0 mm×3.0 mm 計算,其截面抵抗矩W=4.49 cm3,截面慣性矩I=10.78 cm4。

2.1.4 鋼木龍骨

鋼木龍骨為鋼板加工成“幾”字形龍骨,內填方木,并用螺栓使方木與“幾”字形龍骨連接,其力學特性通常等于100 mm×100 mm 方木,計算時以足尺方木進行計算。

由上述分析可知材料性能及力學性能最好的是方鋼,并可根據實際需求調整,其次是鋼管,再次是鋼木龍骨,最后是方木。

2.2 龍骨與面板及支撐體系相互組合分析

由于龍骨不能單獨起到架撐整個模架的作用,必須配合面板及支撐體系相互作用,以完成整個模架支撐[6]。

2.2.1 方木

方木可操作性較高,能根據現場情況進行再加工,并且可用范圍非常廣泛,如墻面、平樓面、斜樓面、門窗洞口龍骨等,只有曲面樓板的次龍骨及曲面墻的主龍骨無法施工;與面板連接采用木工釘;缺點是現場加工會造成材料浪費。

2.2.2 方鋼

方鋼與木面板連接時緊密度欠佳,僅靠摩擦無法形成一個整體,當龍骨均采用方鋼時,僅能用于平樓板,對于樓板與梁體的陰角模板和陽角模板連接部位,方鋼均不能起到有效的固定作用。因此經常需搭配其他龍骨共同完成龍骨體系。

2.2.3 鋼管

由于其圓形的滾動能力,作為次龍骨使用時會因鋼筋施工、混凝土澆筑及振搗等影響,使鋼管移動,造成龍骨大幅偏位,有一定安全隱患,由于可塑性較高,通常作為曲面墻的主龍骨。

2.2.4 鋼木龍骨

鋼木龍骨與木面板一般采用木工釘連接,該龍骨在樓板與梁體的陰角模板及梁體的陽角模板間同樣無法起到有效固定作用,因此也需搭配其他龍骨共同完成龍骨支撐。

以普通房建工程為研究對象,在適用范圍上,上述4種龍骨都有應用,但從力學性能及材料性能上以方鋼為最優,因此選定方鋼作為龍骨材料。

3 方鋼作為主龍骨體系研究與應用

3.1 龍骨體系建立

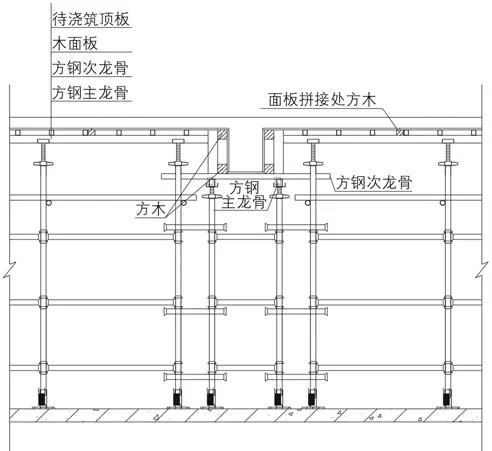

由于僅使用方鋼無法形成一個支撐梁板構件的龍骨體系,需采用方木協同配合。目前施工方法中有2種配合方式:一種是主次龍骨均選用方鋼,在木面板拼接處及模板的陰陽角處采用方木固定(見圖1);另一種為主龍骨用方鋼,次龍骨用方木(見圖2)。

圖1 主次龍骨均采用方鋼模架

圖2 僅主龍骨采用方鋼模架

為選定龍骨體系做如下計算。由于一般房建樓板截面厚度設定在300 mm 以內,因此假定樓板厚度300 mm,模板采用12 mm 厚覆膜多層板,架體立桿縱橫間距均為1.2 m,為保證模板撓度不會過大,人員在模板上行走沒有起伏感,次龍骨間距假定為300 mm。

經PKPM 軟件計算,采用40 mm×50 mm×2 000 mm方鋼次龍骨及50 mm×80 mm×2 000 mm 方鋼主龍骨體系及50 mm×100 mm方木次龍骨及50 mm×80 mm×2 000 mm方鋼主龍骨體系均能滿足假定工程環境需求。

現場實踐發現,在木面板短向拼接處采用方木固定時,木模板經過幾次周轉后經常發生變形,在木面板短向拼接處采用方木固定并不能解決面板變形問題,在木模板長向拼接處采用方木固定可解決變形問題。木模板尺寸為1 220 mm×2 440 mm,方鋼次龍骨間距為300 mm,每隔4根方鋼龍骨就需增加1根方木龍骨,會造成大量浪費。且梁底次龍骨如采用方鋼、梁側模板與梁底模板采用摩擦連接,與梁底次龍骨采用方木、梁側模板與梁底模板使用木工釘連接的支設穩固性相比差很多。

如次龍骨采用50 mm×100 mm方木,即可解決木面板周轉后變形問題,通過現場施工控制,可保證50 mm×100 mm 方木盡可能不切割,增加周轉次數,通過方木及木楔子共同作用,方木次龍骨及方鋼主龍骨體系也適用于斜樓板。

因此方鋼作為主龍骨時,選擇方木作為次龍骨是最佳選擇。

3.2 方鋼主龍骨應用要點

(1)由于可調托撐的影響,當方鋼最小截面寬度大于50 mm 時,1 個可調托撐無法支撐2 個并排方鋼,若使用方鋼龍骨,并依據現場結構實際尺寸進行切割必然會造成材料浪費,因此選用的方鋼最小截面寬度不得大于50 mm,使其可在可調托撐上進行水平搭接。

(2)方鋼需要豎立使用才能承受更多剪力。

(3)方鋼長寬比需進行控制,不可過大。長寬比過大在施工及混凝土澆筑及振搗下易造成倒塌。

(4)方鋼龍骨在支撐體系上不能懸臂受力,懸臂時方鋼龍骨受剪能力大幅下降,需在可調托撐上進行水平搭接。

(5)斜樓面配置方鋼主龍骨時,主龍骨需沿斜脊方向布置(見圖3),否則會造成主龍骨支設不穩(見圖4),斜脊應采用雙排主龍骨,以保證兩側次龍骨在斜脊處與主龍骨搭接不會過窄,造成支設不穩。

圖3 主龍骨沿斜脊方向模架剖面圖

圖4 主龍骨垂直斜脊方向模架剖面圖

3.3 方鋼主龍骨優點

通過選用不同規格的方鋼,截面抵抗矩及截面慣性矩可以遠遠大于方木,因此主龍骨采用方鋼的立桿縱橫間距要大于方木,可以大大節省立桿及水平桿用量,可調托撐數量也相應減少。立桿與水平桿連接節點變少,施工質量更加容易控制。

由于主龍骨需依據現場情況切割再進行支設,材料浪費無法避免,采用方鋼主龍骨則可通過方鋼的水平搭接解決切割問題,保證方鋼完整性,增加方鋼的周轉次數。

最后,采用方鋼主龍骨可以大大節省原木用量,節能環保。

4 發展前景

目前“以鋼代木”龍骨體系使很多施工單位受益,通過“以鋼代木”龍骨體系,可以大大減少支撐體系立桿及水平桿用量,并且減少了由于現場隨意切方木造成的材料浪費,減少了工程對原木的需求量。

從項目部自行購買方鋼加工成龍骨到很多租賃站都提供方鋼龍骨租賃,從鋼包龍骨到龍骨的多樣化,龍骨體系也經歷了多次變革。

現今龍骨的使用更多是由施工方去選擇材料搭配,組成自己的龍骨體系,目前尚未有廠家提供整個龍骨體系全方位的服務,而且模板的陰陽角處、模板拼接處固定仍大量采用方木,研發出不采用方木的龍骨體系則更具創新性。

5 結束語

“以鋼代木”龍骨體系的出現,使施工現場不再需求大量方木,因此就會減少伐木量,為保護環境作出一定貢獻。“以鋼代木”龍骨截面抵抗矩及截面慣性矩可根據需求配置,并且在經濟合理范圍內,最大限度減少模架支撐體系周轉材料用量。

目前鋼木龍骨品種多樣,沒有固定尺寸及規范要求,同樣力學性能的鋼木龍骨有很多種加工方式,如最基本的“C”形及“幾”字形龍骨。而方鋼龍骨更多依據工程情況進行模架設計及計算得來,因此造成工程上所使用的龍骨僅適合該工程,而與其他工程實際需求不相符合,造成龍骨在其他工地周轉使用困難。因此需規范“以鋼代木”的龍骨體系,使其更好地為工程服務。