聚丙烯裝置第1環管反應器壓力高原因分析及對策

張麗麗

(延安石油化工廠,陜西 延安727406)

延安某化工廠聚丙烯裝置采用第2代液相本體聚合工藝,設計年產聚丙烯粒料200 kt,年操作時間8 000 h。該工藝是將聚合級丙烯在催化劑的引發下,經過預聚合后在雙環管反應器中,將丙烯、氫氣、催化劑和助催化劑控制在一定的反應條件下進行聚合反應,反應后的混合物經閃蒸分離、汽蒸、干燥后將聚丙烯粉料通過氮氣輸送系統送至擠壓造粒工序,經過擠壓造粒生產出聚丙烯粒料。

該裝置自2019 年3 月-7 月,第1 環管反應器出現壓力頻繁升高現象,一旦控制不好,隨時有可能觸發聯鎖,從而導致裝置催化劑中斷甚至停工,嚴重危及著裝置的安全平穩長周期運行。因此找出第1環管反應器壓力頻繁偏高的原因及拿出應對措施尤為重要。

1 環管反應器工藝流程

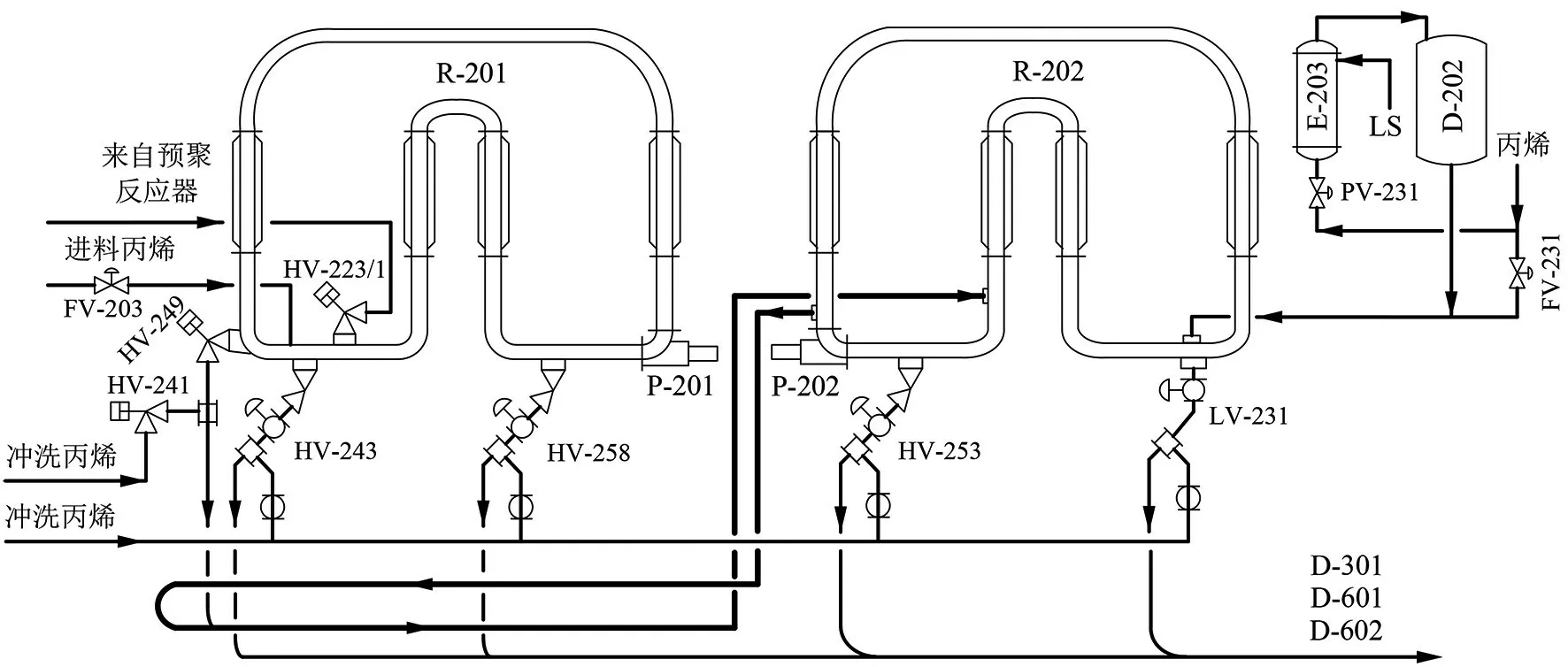

工藝流程見圖1。

該裝置由2個環管反應器串聯組成。經過預聚合的催化劑與丙烯在第1環管反應器中進行聚合反應,反應后產物經環管反應器連接閥HV-249、帶連接(圖1 中粗線部分)后進入第2 環管反應器。在第2環管反應器中丙烯繼續進行聚合反應,反應產物經環管反應器出料閥LV-231 送入后續系統。環管系統的壓力控制是由調節進入丙烯蒸發器E-203的氣化丙烯量來控制的。

圖1 環管反應器流程Fig 1 loop reactors in polypropylene production

2 原因分析

2.1 給電子體的影響

給電子體(DONOR)是作為等規度調節劑與高效催化劑配合使用的。如果沒有給電子體,用高效催化劑進行聚合會產生高含量無規聚合物。與等規物所不同的是,這種無規物(或稱橡膠組分)是黏度高,并能造成嚴重的輸送和質量問題。但是產品中有少量的橡膠組分是必要的,這能防止產品發脆和提高抗沖強度,無規物的質量分數一般保持在1~4%(即等規度為96~99%),最終產品的無規物含量是通過調節給電子體的加入量來控制的。如果給電子體自身質量或者加注比列出了問題,都會導致聚合物等規度降低、出現黏料,最終造成出料不暢、環管壓力升高。

經對給電子體進行排查,這一時期和上一時期用的是同一廠家、同一批次產品,要技術參數未發生改變,而且操作中嚴格按照控制比例進行了加注,加之這一時期聚丙烯產品的等規度均控制在96%以上,符合要求,所以排除了這一因素的影響。

2.2 生產負荷的影響

由于丙烯原料不足,裝置自3月起一直處于低負荷運行,第1 環管反應器丙烯進料量平均只有19 t/h(裝置滿負荷時約為27 t/h),持續的低負荷運行造成第1環管反應器出料帶連接內物料流速降低,停留時間增長[1]。這樣就增加了反應產物附著在帶連接管線內壁及環管反應器連接閥內壁的可能性,而隨著附著物的逐漸變大,最終就造成第1環管反應器出料受阻、壓力升高。

2.3 第1環管出料閥HV-249內壁不光滑

自2009 年9 月開工以來,第1 環管出料閥HV-249只是在大修時進行簡單的內壁清理,沒有的拋光處理或者更換閥門,運行近10 年,閥門內壁出現不光滑現象,反應產物易附著,導致流通截面積變小,從而造成第1環管反應器壓力偏高。

2.4 帶連接管線內壁不光滑

裝置自開工以來運行近10 年時間,帶連接管線每次大修時均進行清理,采取火烤+鋼絲球通球處理,比較簡單粗暴,在處理的同時也不同程度的傷害到管線內壁,破壞了光滑度。這樣反應產物更容易附著在不光滑處并長大,從而影響了第1環管反應器的正常出料,造成反應器壓力升高。

3 應對措施

3.1 短期應急措施

經過分析在前原料不足的現狀下,在保證產品產量不變的情況下,適當降低第1環管反應器密度、提高第1環管反應器進料量是可行的。增加第1環管反應器進料丙烯量以保證帶連接流速,減少粉料在HV249 及帶連接處的附著長大,可有效降低第1環管反應器壓力高的頻率。

該措施裝置開始實施后,第1環管反應器出現壓力升高的頻次明顯降低。由之前的14次/月降到2~3 次/月,同時就第1 環管反應器壓力升高制定了活動出料閥(HV-249)作業指導書,并下發、組織相關操作人員學習培訓,要求其嚴格按照作業指導書操作,及時、準確應對壓力升高。

3.2 徹底解決措施

2020 年4 月份大修時,將HV-249 及帶連接管線進行了徹底內拋光處理,裝置5月底開工后,第1環反應器壓力平穩,未出現過壓力升高的現象。

4 結 語

通過分析,找到了第1環管反應器壓力頻繁升高的原因并采取了短期應急措施及徹底解決措施,尤其大修對閥門和管線內壁進行拋光處理后,壓力高的問題得以徹底解決,裝置運行平穩,產品質量穩定,大大降低了內外操的勞動強度,為聚丙烯裝置長周期平穩運行奠定了堅實的基礎。